陶瓷抛光砖微粉在预拌混凝土中的应用

2021-06-17李兆威钟路生

李兆威 钟路生

摘 要:掺入适量陶瓷抛光砖微粉为混凝土辅助胶凝材料,对商砼企业可持续发展具有重要的经济价值及社会环保意义。本文通过对比分析法,研究陶瓷抛光砖微粉在预拌混凝土中的应用特性,及在保证预拌混凝土工作性能与力学性能条件下,代替混凝土常用活性矿物掺合料(煤灰/磨细矿粉),探索其在C30混凝土中的掺量规律。结果发现在配合比中,陶瓷抛光砖微粉替换部分煤灰方案优于替换部分矿粉;且在替换煤灰掺量60%以内,有利于发挥三者优势互补效应,达到目标之余,混凝土强度富余提高。

关键词:预拌混凝土;陶瓷抛光砖微粉;优势互补效应

1 引 言

随着社会基础设施的加快完善,建筑业快速发展,预拌混凝土需求量越来越大,为我国经济建设做出了巨大的贡献。据报告,我国大力推广装配式建筑的深入发展,混凝土产量一直呈现良好上升势头,且15年内逆无转。[1]但另一方,面据有关资料显示,我国实施“十三五”目标期间,于2016-2018年累计压减粗钢产能1.5亿吨以上,退出煤炭落后产能8.1亿吨,淘汰关停落后煤电机组2000万千瓦以上,水泥产能维持较高产能但不再增长。[2]合规常用活性矿物掺合料(粉煤灰、磨细矿粉)资源日益供不应求,价格上涨,寻找合适粉料代替部分活性掺合料,对预拌混凝土行业降本增效和可持续发展具有重大意义。

我国是抛光砖生产大国,每年会产生数百万吨抛光废料,当前大部分的废料采用露天堆放或填埋的方法处理,所带来的生态和环境问题近年来也日益显现。陶瓷抛光砖微粉是瓷质抛光砖烧制后表面加工时,经刮平、定厚、打磨、精抛等工序中产生的膏状浆体,经脱水、分选得到的超细粉体材料。[3]其富含活性二氧化硅,活性氧化铝,具有火山灰活性,适量掺入可优化水泥浆体水化硬化性能,可作混凝土辅助胶凝材料。[4-6]陶瓷抛光砖微粉在预拌混凝土中合理应用,可促进陶瓷行业固废资源的产业化利用,实现双赢。

2原材料及材料性能

1)水泥。采用”飞鹿”P.O42.5R,产自佛山市三水飞鹿水泥厂,材料性能如表1。

符合国标(GB175-2007)相关指标规范。

2)煤灰。采用“桥赢”二级粉煤灰,产自佛山市桥赢建筑材料有限公司,其性能指标如表2。

3)磨细矿粉。采用“新泽”S95级矿粉,产自佛山市新泽建筑材料有限公司,其性能指标如表3。

符合GT/T18046-2008相关指标规范。

4)陶瓷抛光砖微粉(后文简称陶瓷粉)。其物理性能如表4。

符合JC/T 2473-2018相关指标规范。

5)粗骨料。采用5~25连续颗粒级配花岗岩碎石,压碎值5,含泥量0.3%。

6)细骨料。采用北江中砂,细度模数2.6,含泥量0.3%。

7)外加剂。采用科之杰聚羧酸系外加剂,减水率28%,固含量11%,凝结时间延长160min,推荐掺量2.0%,外加剂抗压强度比139%。

8)水厂区生产自来水。

胶凝材料材料主要化学组分如表5。

3实验方案及试验结果

以胶材的活性指数、需水量及搅拌站生产实验室统计数据为基础,按国标JGJ55规范,设计成本与性能最优的复掺煤灰-矿粉C30混凝土配合比并验证,然后采用对比实验方法,试验活性限度内,掺入不同质量比例陶瓷粉代替对应煤灰与矿粉用量,通过坍落度试验,观察其对用水量、外加剂掺量、坍落度、拓展度、及1.5h经时损失、凝结时间、及抗压强度的变化,探究陶瓷粉在双掺体系中对混凝土中的应用特性,探究其粉料优势互补效应掺量范围。

3.1胶材活性指数试验研究

胶材活性指数试验研究如表6。按GB17671-1999要求执行试验。

由H2#和H3#试验组得出,单考虑胶材活性下,陶瓷泥在7天活性比粉煤灰高18%,28天高9%,可以考虑完全取代。

由H1#、H3#、H4#实验组得出,单考虑胶材活性下,陶瓷泥7天活性比矿粉低4%,28天活性比矿粉低16%,若完全取代矿粉可能导致28天强度不达标,其代替掺量应控制在30%以下。

3.2坍落度试验。

预拌大流动性混凝土,按GB/T50080-2002要求执行试验。实验设计1#实验组为标准组,2#、3#、4#实验组为陶瓷粉替代矿粉掺量实验,梯度设置为10%、20%、30%,5#~9#实验组为代替粉煤灰掺量实验,梯度设置为20%、40%、60%、80%,100%。配合比设计如表7,实验结果如表8所示。

3.3数据处理和实验分析

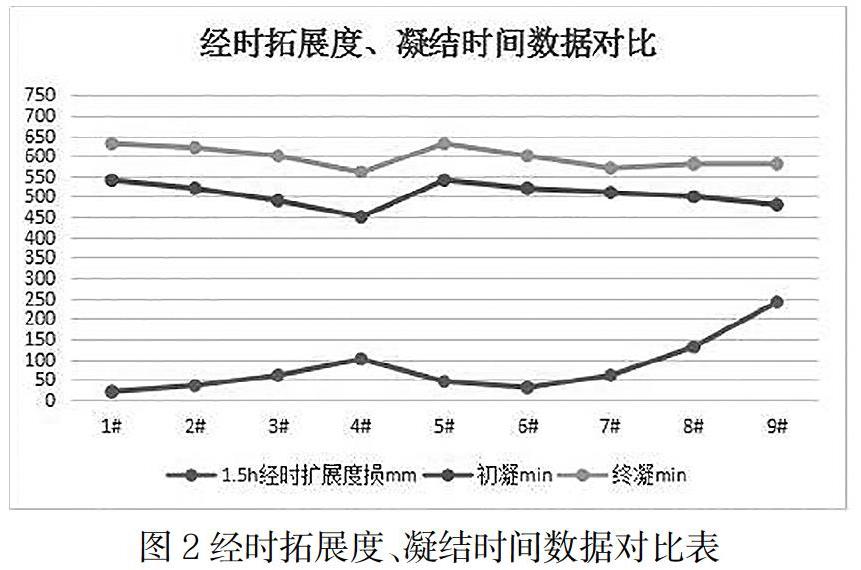

从图1数据可以看出工作性能方面,1#~4#实验组,保持粉煤灰用量不变,在0-30%的矿粉掺量幅度度内,等量替入陶瓷粉,在不加水和外加剂情况下,其出机状态以及1.5小时后,经时坍落均大于160mm,满足预拌大流动性混凝土设计要求即;同理,在对煤灰等量替代的5#~9#实验组中,9#实验组可以塌落度1.5小时损失后未达要求,设计陶瓷粉替代煤灰掺量在0%~80%内比计较稳妥。

综合图1和图2对工作性能进一步分析,发现(1)1~9#实验中,随着陶瓷粉的掺入,混凝土的初凝呈现缩短趋势,而且随着替代量的加大,缩短时间越长,是因为煤灰密度<陶瓷粉密度<礦粉密度,等质量陶瓷粉替换下,换出粉煤灰体积>换出矿粉体积,浆体体积减少,同时陶瓷粉的比表面积远大于矿粉和煤灰,其对水的吸附能力更强,使混凝土浆体体系中包裹水泥颗粒的水膜成相对变薄,即实际工作水灰比相对下降,而促进水泥水化产物Ca(OH)2结晶的到来,使得混凝土失去可塑性所需时间变短。

(2)由1~4#矿粉替代实验初凝时间连线斜率>5~9#实验初凝时间斜率,与1#、3#、5#实验组在20%替换量初凝凝结数据对比发现,三种活性粉料对混凝土缓凝时间延长的因素为矿粉>煤灰>陶瓷粉。

(3)在40%~60%区间煤灰替代量内,粉煤灰与陶瓷粉的性能类似,替代量超过60%后需要在外加剂与水的情况下达到标准组出机状态,是因为陶瓷粉量递增,引进的新增比表面积量激增,需水量也相对煤灰高同时煤灰的‘形态效应逐渐消失,水泥浆体粘度超过一定程度,体系颗粒间可以起到润滑的水膜厚度不足以克服颗粒间相对滑动所产生的摩擦阻力。

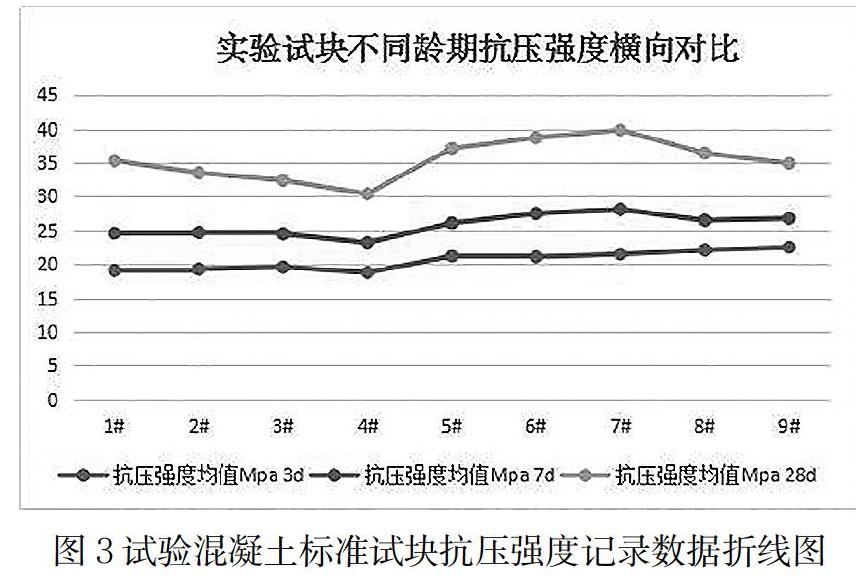

从图3折线图数据显示,(4)在活性限度内合理替换矿粉和煤灰,其28天强度均值均符合c30混凝土验收标准。但替换矿粉的2#,3#,4#实验组在3d、7d强度均值与标准组大致相同,但28天强度均值则随掺量梯度增加分别下降,幅度约为标准组5%、8%、14%,是由于取代矿粉后体系中产生用于激发混合材二次水化反应的碱含量下降,又陶瓷粉后期活性不如矿粉,导致增长乏力;

(5)而5#、6#、7#替换煤灰实验中则3d,7d强度略高于标准组,28d分别高于标准组约5%、9%、12%,即使在8#增加5kg水0.2外加剂,9#增加10kg水及0.2掺量外加剂下,强度不弱于对照组,表明适量陶瓷粉替换煤灰,能有效填充矿粉-煤灰-水泥颗粒间的堆积空隙,细化孔结构,使硬化后浆体部分更加密实,对7d、28d龄期强度有增强效果,而且未对浆体与骨料粘结面结构产生负面影响,是一种性能较优的活性粉料资源。

考虑预拌混凝土从搅拌站出发到工地卸料之间,因素复杂多变,工人中途加水情况时有发生,宜在保证强度等级不下降下,预留较宽配合比用水量空间,即优先考虑陶瓷粉替换煤灰方案。

4结论

(1)在水泥胶砂活性对应掺量下,陶瓷粉可以等量替换适量矿粉或煤灰;(2)综合陶瓷粉、矿粉、煤灰对预拌混凝土工作性、凝结时间、强度方面影响,为工程质量保障、可操控性、成本综合考虑,商砼企业宜优先采用陶瓷粉替换粉煤灰方案;(3)陶瓷粉替换部分粉煤灰掺量控制在60%以内(比例6:4以内),具有良好的活性粉料优势互补效应,混凝土工作性满足要求,在降低生产成本之余增大混凝土强度富余,工作有较高使用价值和经济效益,促进陶瓷产业固废回收再用。

参考文献

[1] 刘小全.混凝土行业现状[R].中国报告大厅,2019-07-31.

[2] 赵伟.水泥去产能到了什么阶段[DB/OL]http://www.100ppi.com.2019.11-4.

[3] 曾令可,金雪莉,刘艳春.《陶瓷废料回收利用技术》内容剖析[J]中国陶瓷工业,2012,19(6):51-53.

[4] 徐国宾.陶瓷抛光砖微粉特性及其对水泥性能的影响[J]砖瓦,2019(09):33-36.

[5] 王功勛.陶瓷抛光砖粉作辅助胶凝材料的火山灰性[J].硅酸盐学报,2010,38(7)1229-1234.

[6] 李俊杰,胡一智,阮家铭,卢军宇,黄宁宁.陶瓷粉对中低标号混凝土工作性及强度影响[J].广东建材.2018(09).