煤矿井下定向钻孔超长套管下放技术

2021-06-16白刚

白 刚

(中煤科工集团西安研究院有限公司,陕西西安710077)

0 引言

瓦斯抽采是煤矿区域瓦斯治理及实现煤与瓦斯共采的关键技术,由于我国煤层透气性普遍较低,常常面临煤层瓦斯抽采率低、钻孔有效影响范围小、钻孔抽采浓度衰减快等问题,严重制约矿井采掘接替[1-3]。选择合适的方法对煤层进行增透,提高瓦斯抽采率,是近年来高瓦斯突出矿井瓦斯抽采的主要发展方向[4-5]。水力压裂作为一种有效的、应用前景广泛的煤层增透技术,近年来在我国平顶山、焦作、淮南、阳泉、黄陵等矿区得到应用,但目前大多是在煤矿井下常规穿层钻孔和顺层抽采钻孔中应用,钻孔长度及压裂影响范围有限,且存在封孔不严实、压裂漏水等问题。将定向钻孔工艺与水力压裂技术结合,可实现长钻孔整体压裂,增透效果较好,有利于实现煤层瓦斯区域整体卸压、高效抽采[6-8]。

定向钻孔孔口套管顺利下放、封孔合格是水力压裂成功的前提与关键。套管下入深度要根据钻孔结构、钻遇地层情况、水力压裂工艺等要求而定[9-10]。国内很多工程实践均探索研究了下套管工艺,取得了相应的应用效果。孙新胜等[11-12]研究了顺煤层瓦斯抽采钻孔快速下套管技术及探放水钻孔保直钻进下套管技术,张海庆[13]提出本煤层双套管瓦斯抽采技术,邓明明[14]研究了全孔深大孔径插接花管瓦斯抽采技术。总体来看,目前本煤层常规钻孔下套管及封孔技术比较成熟,定向钻孔长距离下套管技术尚不完善,尤其与整体式水力压裂工艺结合起来的定向钻孔套管下放技术,目前的研究较少。基于此问题,笔者结合阳泉矿区碎软低透煤层长钻孔整体水力压裂工程实践,探索研究水力压裂定向钻孔超长套管下放技术,为类似工程施工提供借鉴。

1 试验区概况

试验地点为阳泉新景矿,钻孔终孔及水力压裂的目标煤层为山西组3号煤层,平均厚度为2.25 m,受到构造应力的影响,煤层碎软,煤体破坏类型属Ⅲ、Ⅳ类。3号煤层直接顶以砂质泥岩为主,老顶为发育稳定的细粒砂岩,其平均厚度为6.17 m,直接底为约2.5 m厚的砂质泥岩。

3号煤层平均瓦斯含量为18.17 m3/t,瓦斯压力为1.3~2.26 MPa,属于突出煤层,且透气性差,煤层中瓦斯较难抽采,严重制约了煤矿的采掘接替。

2 水力压裂定向钻孔布置及下套管要求

为了提高瓦斯抽采效果,通过在底抽巷布置钻场,从底板开孔,向上部3号煤层施工穿层定向长钻孔,见煤后钻孔轨迹顺目标煤层延伸,并通过钻孔向煤层内注入高压水介质进行压裂,达到增大煤层透气性的目的。

针对3号煤层储层物性和钻孔布置方式,采用封隔器快速封孔方式进行整体水力压裂。由于3号煤底板以砂质泥岩为主,且底抽巷施工过较多穿层钻孔,钻场周围岩层裂隙较多,为了防止压裂过程岩层漏水,保护顶部南五正、副巷安全,须在岩孔段全部下入套管,并在套管内进行封隔器坐封、试压。

定向钻孔剖面轨迹示意图如图1所示。

图1 水力压裂定向钻孔剖面轨迹示意Fig.1 Schematic diagr am of the hydr aulic fractur ing dir ectional bor ehole tr ajector y

3 超长套管下放技术难点及改进措施

开孔段轨迹不平滑、偏斜较大,造斜段钻孔曲率过大,套管与钻孔孔壁间隙过小,孔内沉渣较多、摩阻大,是导致套管下放深度受限及成功率低的主要原因,且人工下套管费力、费时,深度超过100 m就较难实现。针对上述问题,提出了4种改进措施,以保证超长套管能够顺利下入。

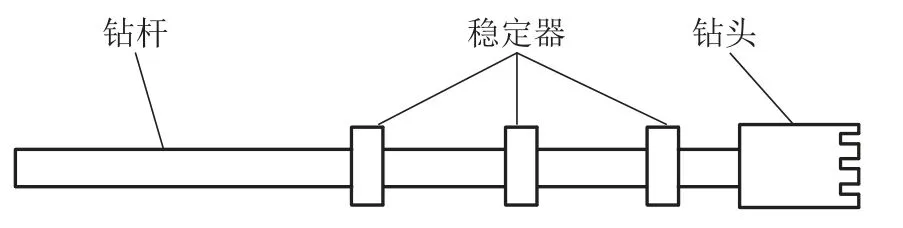

3.1 保直钻进技术

开孔段一般采用回转钻进工艺,但钻孔轨迹偏斜较大。采用保直钻具组合,将稳定器布置在钻头后端与钻杆之间,稳定器外径与钻头直径相当,起到支点的作用,使整个钻具达到“刚、直”的效果,从而实现保直钻进,保证孔口段套管能够顺利下入。稳定器的长度、数量及组合形式可根据地层情况及钻具级配适当调整,稳定器保直钻具组合示意图如图2所示。

根据套管规格及施工要求,一般先进行先导孔施工,再进行多级扩孔,保证套管下放有足够大的环空间隙。常用的保直钻具及稳定器规格级配见表1。

图2 稳定器保直钻具组合示意Fig.2 Schematic diagram of the straight-drilling assembly with stabilizers

3.2 钻孔造斜段曲率控制技术

套管在弯曲孔段的下放深度与套管管体弯曲曲率、套管直径与钻孔孔径、套管长度、钻孔弯曲曲率等因素有关。其中套管弯曲曲率影响因素包括钢材弹性模量、屈服强度。钻孔弯曲曲率受施工过程造斜仪器及钻进参数等控制。

表1 保直钻进常用稳定器及钻具级配Table 1 Common stabilizers and drilling tool sizes for straight drilling

通过查阅资料,借鉴美国石油协会(API)和国际钻井承包商协会(IADC)推荐的公式、以及我国学者韩志勇等提出的经验公式[15],地面钻井用套管可通过的最大井眼曲率一般为15°/30 m~20°/30 m,该数值大小受套管螺纹连接强度、套管承受的轴向应力等因素控制。煤矿井下各类定向钻孔常用的套 管 规 格 为Ø168/Ø146/Ø127/Ø108 mm,壁 厚4.5~6.5 mm,材质为DZ40/DZ50钢管,单根长度一般为1.5~3 m。方俊等[16]、王建军等[17]通过建立套管下放的刚性模型和弹性模型,进行了分析研究,得出煤矿井下常用套管最大允许弯曲曲率一般不超过0.3°/m。

综上考虑,在定向钻孔轨迹设计时,将造斜段弯曲曲率控制在0.7°/3 m~0.9°/3 m为宜(钻杆单根为3 m)。钻进过程中,选择造斜强度适中(≤1.25°)的螺杆马达,严格控制钻机给进压力、泵量等参数,避免钻进速度忽快忽慢而导致轨迹偏斜;调整工具面向角时,要尽量释放钻杆反扭矩、减少因其旋转产生的角度误差;造斜孔段避免出现倾角和方位角参数同时变化,以减小孔内阻力,利于长距离套管的下放。

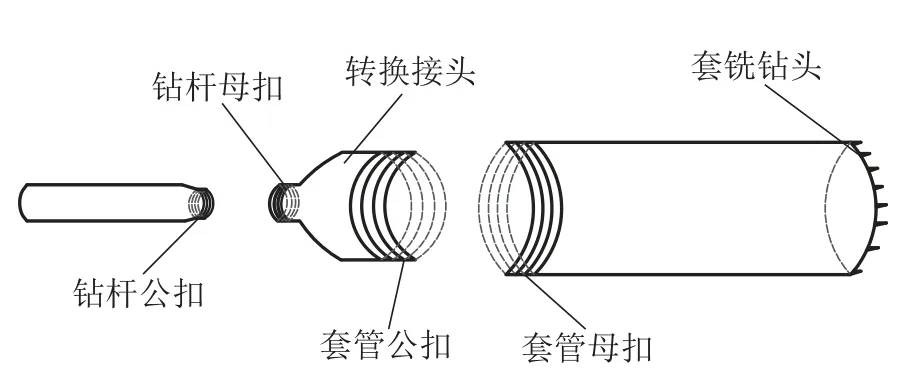

3.3 钻机驱动主动钻杆下放技术

加工改造了一种转换接头(如图3所示),一端连接套管、另一端连接主动钻杆,利用钻机驱动钻杆将套管送入孔内,替代传统人工推送下套管。同时在套管最前端连接套铣钻头,如孔内阻力较大时,可适当转动钻杆及套管,通过套铣钻头研磨孔内岩屑,并且在钻杆末端可连接泥浆泵管线,利用高压冲洗液将孔底岩屑冲出,减小孔内阻力,可实现套管长距离下放。

图3 套管与钻杆转换连接示意Fig.3 Schematic diagram of the casing to drill pipe adaptor

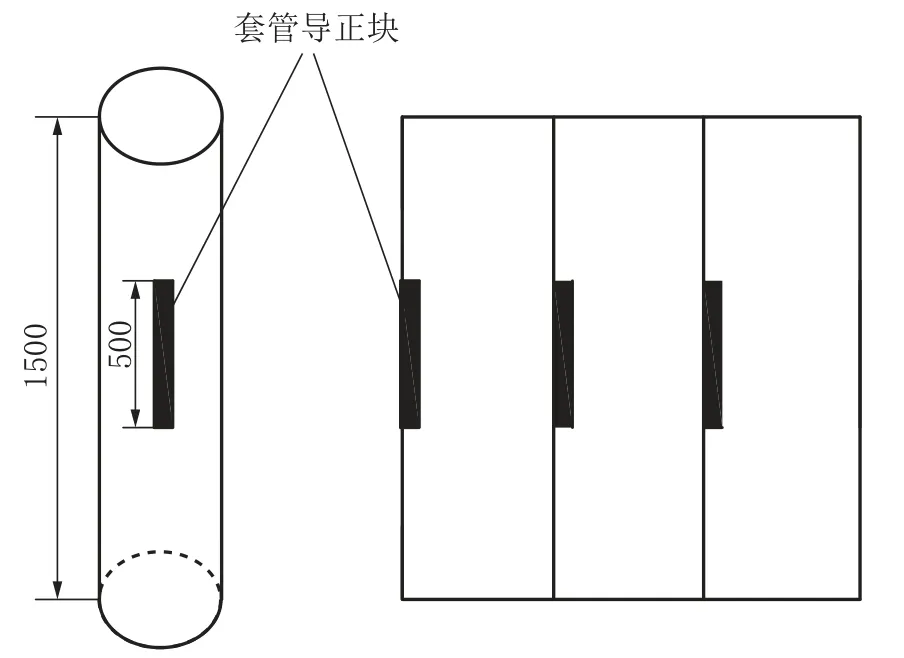

3.4 套管导正技术

一般情况,在自重的作用下,套管在孔内会存在“托底”的趋势,随着下入距离的增加,该趋势更加明显,从而导致套管与孔壁间隙变小、阻力增大,甚至会遇到岩屑堆积而使套管难以下入的情况。地面油气钻探中,导正器指的是为确保下入的套管柱居于井筒中心而在套管外表面安装的刚性并富有弹性的扶正构架,应用广泛且技术成熟。煤矿井下各类钻孔要求套管下入深度一般较浅,下套管工艺相对简单,目前针对煤矿井下长距离钻孔套管导正技术的研究及应用较少。笔者结合生产实践,尝试通过在套管表面焊接导正条的方式,以期达到套管导正的作用。

考虑到焊接可能对套管壁造成损伤,选用了壁厚8.5 mm的加厚钢材。采用较小的焊接电流、较快的焊速、焊接前先进行点固焊等特殊工艺来防止焊接过程套管壁被烧穿或受损伤。使用前对套管进行严格检测,确保焊缝处无明显裂纹及缺陷。另外,对焊接条的形态、性质进行了简单分析。直条强度高、刚性大,但对于孔内有沉渣的情况则容易增加下放阻力。螺旋条强度及刚度相对略小,但套管下放时稍带旋转可增加排渣能力,更适用下斜孔段。本次工程试验下套管孔段为上仰形态,孔内沉渣较少,故选用直条导正。

在套管表面均匀焊接3个导正块,长度为500 mm、宽度为20 mm、高度为10 mm,起到使套管导正、居中的作用。如每根套管都焊接导正块,则会使套管的弯曲曲率减小,不利于在造斜孔段下放。实际应用中,每间隔5~10根可使用一根带导正块的套管,有利于减弱“托底”现象,实现套管导正的目的。套管导正块布置如图4所示。

图4 套管导正块布置示意Fig.4 Placement of casing centralizers

4 现场应用效果分析

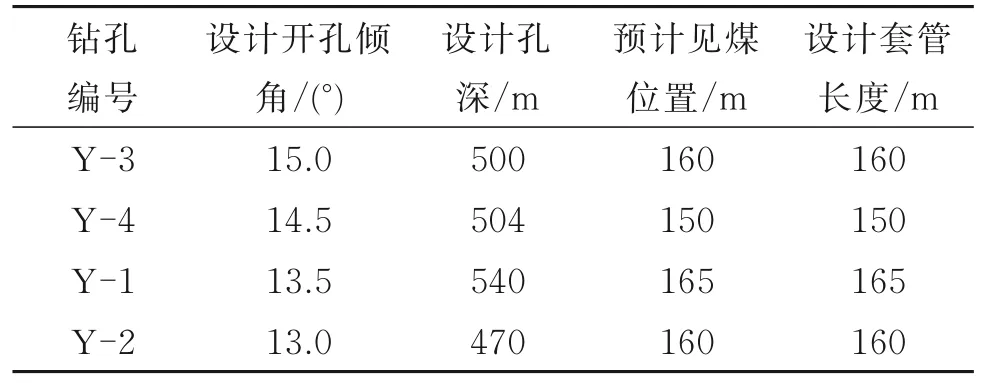

在新景矿南五底抽巷共设计施工4个水力压裂定向穿层钻孔,要求在钻孔见煤点之前岩孔段全部下入壁厚8.5 mm、外径146 mm的地质钢套管。定向钻孔设计长度450~500 m,其中岩孔段150~180 m,钻孔孔径193 mm;煤层段300~320 m,钻孔孔径120 mm。钻孔设计参数见表2。

表2 水力压裂定向钻孔设计参数Table 2 Design par ameters of dir ectional bor eholes for hydraulic fracturing

Y-3孔钻进时开孔段及后期扩孔时未使用保直钻具,导致轨迹偏斜较严重,岩孔造斜段距离短、平均造斜曲率达到0.42°/m,导致套管下深至113 m处阻力过大、钻机系统压力及扭矩升高,无法继续下入。套管末端至见煤位置有29 m的岩层较破碎,后期施工过程该段岩层反复塌孔、掉块、卡钻,导致大量煤、岩屑堵塞,返水不畅,继续钻进极其困难,在孔深192 m时停止施工。考虑到裸露岩孔段较长、且破碎,煤层段距离太短,未对该孔进行水力压裂。

后续施工Y-4、Y-1及Y-2钻孔时,先导孔采用Ø120 mm钻头+Ø89 mm接手(0.4 m)+Ø114 mm扶正器(0.5 m)+Ø89 mm钻杆(1.5 m)+Ø114 mm扶正器(0.5 m)+Ø89 mm钻杆(1.5 m)+Ø114 mm扶正器(0.5 m)+Ø89 mm钻杆(3 m)的保直钻具组合。多级扩孔时采用Ø120/Ø153 mm扩孔钻头+Ø 151 mm扶正器(1 m)+Ø89 mm钻杆(3 m)及Ø 153/Ø193 mm扩孔钻头+Ø191 mm扶正器(1 m)+Ø89 mm钻杆(3 m)的保直钻具组合,经过测量钻孔轨迹数据,开孔段前60 m钻孔倾角和方位角偏差控制在±1.5°,满足保直钻进的施工要求。

另外对钻孔造斜段轨迹重新优化设计,施工过程实时调整造斜段距离、造斜曲率并严格控制钻进参数,将平均造斜曲率控制在0.25°/m以内。对下套管工艺进行改进,在套管表面焊接导正块,采取主动钻杆+套铣钻头方式推送套管,3个钻孔均顺利将套管下至见煤点位置。套管最长下深达到168 m,长度均超过150 m,套管下放成功率达100%。

钻孔实钻参数及套管下放情况如表3所示。

现场应用情况表明,以上改进措施有效、实用,不仅提高了超长套管下放成功率,还缩短了下套管时间,降低了人工劳动强度,平均工效由5.5 m/h最大提高至13.1 m/h。超长套管的顺利下放,确保了岩孔段的稳定及水力压裂封隔器的坐封安全、合格,为整体式水力压裂成功实施提供保障。

表3 水力压裂定向钻孔实钻参数及套管下放统计Table 3 Actual directional drilling parameters and casing running data for hydraulic fracturing

5 结论

(1)针对超长套管下放受限及成功率低的问题,提出保直钻进、造斜段曲率控制、钻机驱动主动钻杆下放及套管导正技术措施。

(2)采用稳定器保直钻具组合,60 m深度以内钻孔轨迹偏斜较小,倾角和方位角偏差可控制在±1.5°范围,满足保直钻进的要求。通过对造斜钻具的优选、钻进参数的控制,将造斜孔段曲率保持在0.25°/m以内,满足了长距离套管下放的要求。

(3)在新景矿进行现场试验,完成3个定向钻孔超长套管下放,最大下放深度达168 m,同时缩短了下套管时间,平均工效由5.5 m/h最大提高至13.1 m/h。验证了超长套管下放技术的可行性,为整体式水力压裂成功实施提供了基础与保障。