双聚双交联固化黄土抗压试验及机理研究

2021-06-16裴向军朱利君张晓超

任 童,裴向军,朱利君,张晓超

(成都理工大学 地质灾害防治与地质环境保护国家重点实验室,四川 成都610059)

黄土结构常会出现变形、坍塌、冲蚀、液化等破坏现象,因此需要进行加固。土壤固化剂作为一种新型工程材料能改善土壤性质和土体结构,通过凝聚和胶结作用把细粒土变为较大的团粒结构,减少土颗粒之间的孔隙,提高土体的强度。但是这些土壤固化剂最重要的问题是强度低,容易发生脆性破坏,不能完全满足实际工程施工需要。为了解决这些问题,国内许多单位和学者已经开始了长期的研究和探索。董邑宁等[1]采用固化剂ZDYT-1加固萧山黏土,分析了掺入比和含水率对强度的影响,描述了抗压强度与变形系数的关系。贺智强等[2]分析了木质素加固黄土的工程特性。刘瑾等[3]选取聚氨酯型固化剂对砂性土进行改良,分析了改良砂性土的破坏模式,得出聚氨酯型固化剂改良砂性土最佳掺量及养护时间。裴向军等[4]发现改性CMC通过渗析与胶结作用,能提高土体水稳性和抗冲蚀性。张虎元等[5]探讨了抗疏力固化剂在我国黄土地区运用的可行性。张丽萍等[6]研究得出了SSA固化剂在黄土中使用的最佳掺量和养护龄期。本文选取双聚双交联土壤固化剂对黄土进行改良,通过无侧限抗压试验测定其抗压强度、峰值应变等参数,研究固化剂掺量、干密度、养护条件对固化黄土的影响,分析其应力应变特性、破坏模式及加固机理,为黄土加固过程中该固化剂的应用提供依据。

1 试验材料与试验方法

1.1 试验材料

试验材料包括陕西延安Q3黄土和双聚双交联土壤固化剂。黄土的天然密度为1.60 g/cm3,天然含水率为1.7%,液限为26.1%,塑限为15.7%,塑性指数为10.4。双聚双交联土壤固化剂是由两种有机溶液和两种无机溶液通过混合形成的复合型材料,外观为透明的无色水溶液,无刺激性气味,无毒无害,表观黏度为16~17 mPa·s。

1.2 试验方法

把烘干黄土过2 mm筛,制备固化剂掺量C分别为18%、20%、22%、24%、26%,干密度ρd分别为1.40、1.45、1.50 g/cm3的无侧限抗压强度试样,抗压强度试样在50 mm(直径)×100 mm(高)的圆柱形模具内手工压实,在室内通风干燥处自然养护。通过CSS-44100电子万能试验机测定养护好的试样的抗压强度,每组无侧限抗压强度值为3个平行试样结果的算术平均值,当平均值和单个试样的测试值之间的差异超过平均值的±15%时,剔除该试样的测试值,计算剩下2个试样的平均值。把素黄土(不掺加固化剂)设为对照组,分析固化黄土的抗压强度特性及影响因素。

2 结果分析

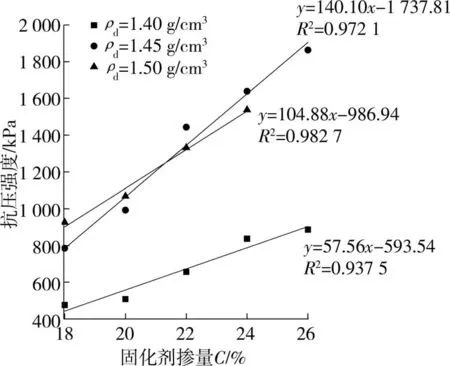

2.1 固化黄土抗压强度与固化剂掺量的关系

由图1可以看出,固化黄土抗压强度与固化剂掺量成线性关系,而且相关性较好(确定系数R2都在0.9以上)。另外,固化黄土的强度随掺量的增大而增大,干密度为1.40 g/cm3时,C=20%、22%、24%、26%对应的固化黄土强度相比于C=18%时增长幅度分别为6.82%、29.18%、27.56%、5.92%,干密度为1.45 g/cm3时对应强度增长幅度分别为26.50%、45.35%、13.54%、13.71%,在这两种干密度下,C由20%增长到22%时,强度增长幅度最大,之后增长幅度放缓;干密度为1.50 g/cm3时,C=18%、22%、24%对应的固化黄土强度相比于C=0%时增长幅度分别为15.42%、24.62%、15.46%,C=24%、26%时固化黄土的强度降低。出现这一现象的原因是,当干密度较大时,土粒之间的孔隙较小,固化剂掺量较大时,试样比表面积有限,吸附不了这么多固化剂,导致固化黄土成形后因塑性过大而影响了试样的脱模,同时固化黄土实际含有的固化剂没有达到设计掺量,强度降低。因此,应基于实际工程的需要选用固化剂的掺量。

图1 固化黄土抗压强度与固化剂掺量的关系

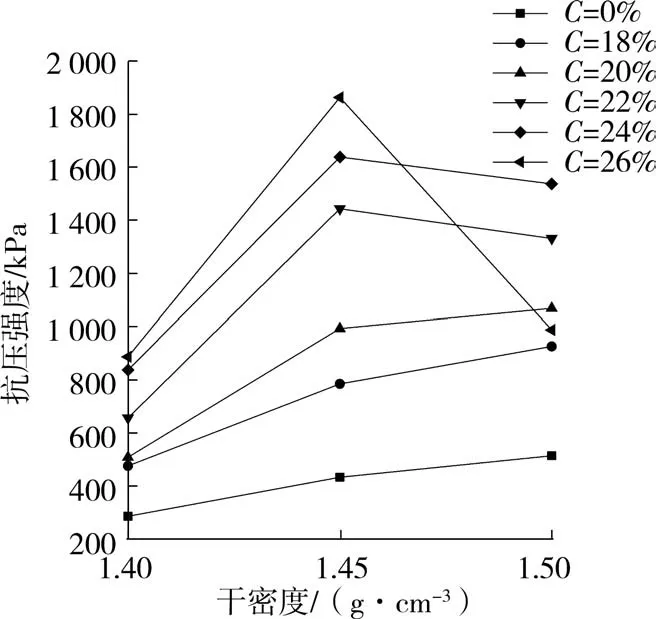

2.2 固化黄土抗压强度与干密度的关系

由图2可以看出,固化黄土的强度相比素黄土大幅提高。

图2 固化黄土抗压强度与干密度的关系

C=18%、20%时固化黄土抗压强度随干密度的增大而增大。C=22%~26%时固化黄土抗压强度随干密度的增大呈现先增大后减小的趋势。因此,干密度在1.40~1.45 g/cm3范围变化时,抗压强度变化明显,干密度在1.45~1.50 g/cm3范围变化时,抗压强度变化不明显。出现这种现象的原因是:固化剂的黏结力和外部的夯击捣实能量是决定固化黄土单轴抗压强度的两个主要因素。干密度较小时,固化剂的黏结作用大于夯击作用,所以抗压强度变化明显;干密度较大时,夯击作用远大于固化剂的黏结作用,所以抗压强度变化不明显。同时在夯击作用下,颗粒间孔隙变得非常窄,较小的固化剂掺量有助于抗压强度的增长,但掺量增长到一定程度时就起不了黏结作用了,甚至出现冒浆的现象,抑制抗压强度的增长,所以强度先增大后减小。

2.3 固化黄土抗压强度与养护条件的关系

对干密度为1.50 g/cm3,固化剂掺量分别为0%、18%、20%、22%、24%、26%的试样,对比烘干养护和自然风干养护两种条件下的无侧限抗压强度。由图3可知,烘干养护的固化黄土的抗压强度稍高于自然风干养护固化黄土的。原因是烘干条件下温度较高,试样中水分挥发到空气中的速率较快,固化剂形成的网状膜硬化速率更快,这种网状膜结构对土颗粒的连接和包裹作用有助于固化黄土强度的增大;与烘干养护持续高温干燥的环境相比,在环境湿度相对较大的自然风干养护条件下,固化黄土可能在干燥后又吸收空气中的水分,延缓网状膜的失水硬化,从而出现这种现象。

图3 固化黄土在不同养护条件下的强度

2.4 无侧限抗压试验应力应变关系

本文将应力应变曲线的峰值应力定义为抗压强度(qu),相应的应变为破坏应变(εf),固化黄土应力应变曲线的非线性使得其变形模量随着应力的变化而变化,并非定值。取抗压强度的1/2与其所对应的应变值的比值即应力从0至qu间曲线的割线斜率作为固化黄土平均变形模量(E50)。类似地,采用抗压强度与其所对应的应变值的比值即应力变化由0至qu曲线的割线斜率作为固化黄土极限变形模量(Ef)。

(1)破坏应变与抗压强度的关系。当固化黄土遭受压缩破坏时,评价固化黄土变形特征的一个关键指标是破坏应变。破坏应变小,材料为脆性破坏;破坏应变大,则可认为材料韧性较好。韧性材料常常被认为是理想工程材料。图4为固化黄土抗压强度与破坏应变的关系。由图4可知,破坏应变随抗压强度的增大而减小,当干密度为1.40、1.45 g/cm3时,破坏应变基本分布在0.4%~1.1%之间;当qu<600 kPa时,破坏应变绝大部分分布在0.8%~1.1%之间,降低幅度大;当qu>600 kPa时,破坏应变分布在0.4%~0.6%之间,降低幅度逐渐变小。当干密度为1.50 g/cm3时,破坏应变基本分布在0.6%~1.8%之间,降低幅度变化较小。可将破坏应变与抗压强度的关系拟合为乘幂关系,即εf=aqbu。其中:a、b为常数,当干密度为1.40、1.45 g/cm3时,a=32.33、b=-0.592 0,确定系数R2=0.870 1;当干密度为1.50 g/cm3时,a=9.48×10-6、b=-2.278 4,R2=0.931 4。虽然个别点存在偏离,但是大部分点能较为明显地反映变化趋势。

图4 破坏应变与抗压强度的关系

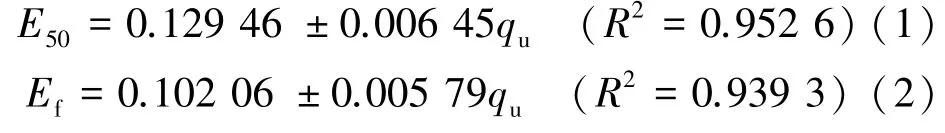

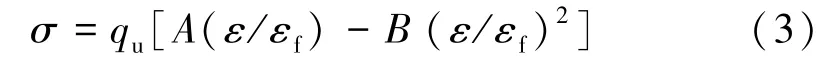

(2)E50(Ef)与抗压强度的关系。变形模量作为表征材料抵抗弹塑性变形能力的参数,可以用无侧限条件下压应力与相应应变之比来计算。计算E50(Ef)并点绘成图(见图5)可以发现,E50(Ef)与qu之间的关系为线性,拟合式为

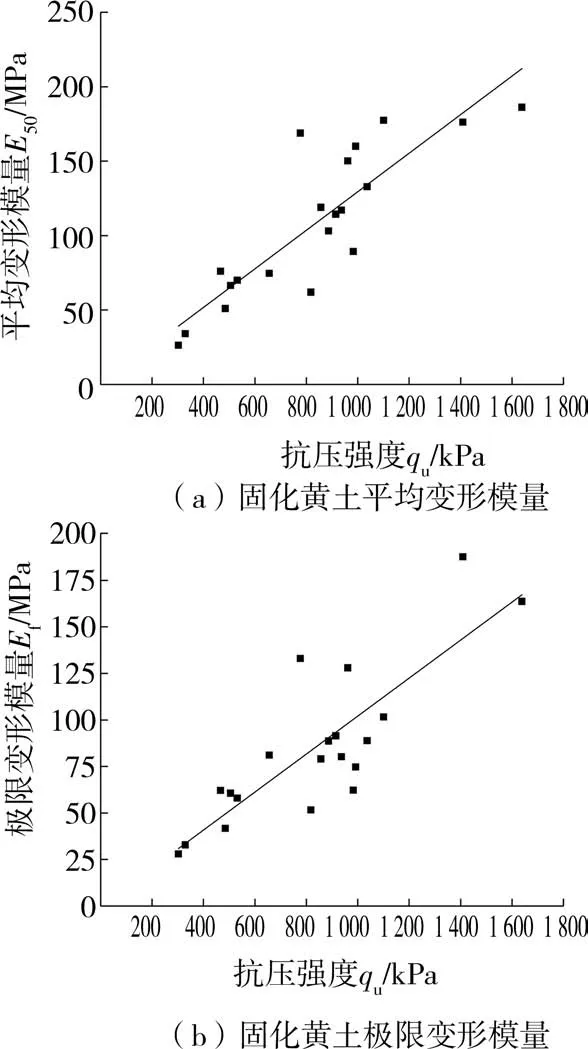

(3)应力应变关系拟合。土体应力应变曲线常用双曲线方程σ=ε/(a+bε)[7]拟合,可变换为ε/σ=a+bε,其中ε为应变,σ为应力,a、b为参数,由此可见应力应变为线性关系。由试验结果可知,固化黄土应力应变并不是线性关系,所以使用双曲线方程来拟合并不理想。由于固化黄土在达到峰值强度后,试验条件对其应力应变曲线下降段有所影响,精度达不到要求,因此选取应力应变关系上升段进行研究,最后选用抛物线进行模拟,拟合方程如下:

图5 E50(E f)与抗压强度的关系

以σ/qu为纵坐标、ε/εf为横坐标,绘制实测数据图,试验参数A、B见表1。以干密度ρd=1.45 g/cm3为例(见图6),实测应力应变曲线和模拟的抛物线曲线吻合情况较双曲线模拟有明显的改善。曲线在应力应变初期和弹塑性阶段存在一定的偏差,弹性阶段吻合效果令人满意,这说明抛物线模拟可以较好地反映实测应力应变曲线的基本特征,但抛物线曲线对破坏后的点不能拟合。

表1 固化黄土抛物线模拟参数A、B值

图6 固化黄土(干密度1.45 g/cm3)应力应变抛物线模拟

2.5 固化黄土的破坏方式

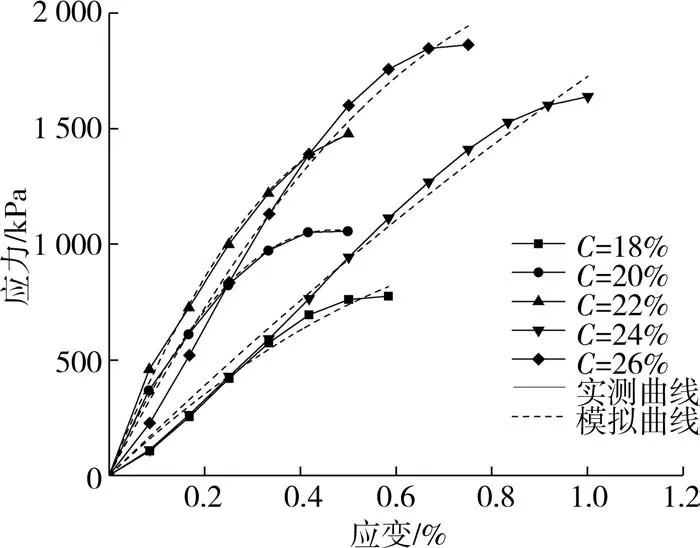

如图7所示,素黄土有明显的破坏面,整个试样被破坏面贯穿;C=22%的固化黄土剪切破坏依然较明显,但网状膜结构与土颗粒牢固地黏结成为整体,使得裂缝短而窄;C=24%的固化黄土网状膜结构作用进一步增强,破坏形式为侧面破裂,并在底部剥离一圈较薄的土块(见图8),但不会断开,内部完整性较好。固化剂掺量为26%的固化黄土侧向开裂最为明显,裂缝相比掺量为24%的固化黄土进一步变短变窄,内部完整性最好。说明固化黄土的破坏方式与双聚双交联土壤固化剂形成的网状膜结构紧密相关。

图7 试样破坏形态

图8 试样底部破坏形态

2.6 固化黄土的微观分析

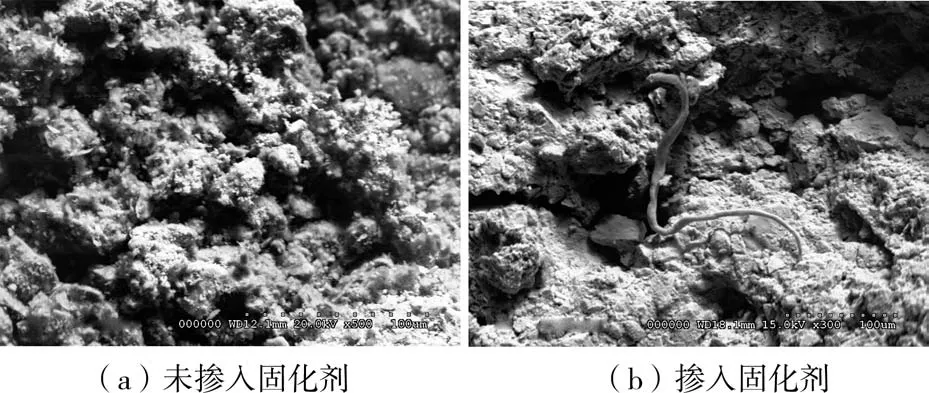

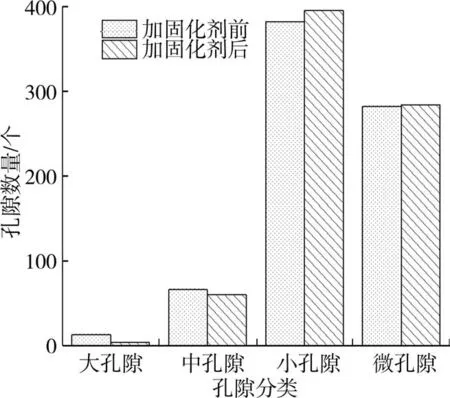

通过扫描电镜(SEM)获得土体微观结构照片,其中典型照片见图9。由图9可知,掺入固化剂的土样明显比未掺入固化剂的土样更加密实,可发现双聚双交联材料以白色物质的形式附着在土颗粒表面和边缘,其在颗粒间形成微观致密的网状膜结构进一步缠绕约束土颗粒,存在于固化剂中的活性官能团吸附在土颗粒表面发生化学反应,颗粒间的相互联系得到增强,从而改善了土体的强度。同时利用IPP(Image-Pro Plus 6.0)软件对SEM图像进行定量分析,得出未掺入固化剂的试样孔隙率为33%,平均孔隙面积为2.60μm2,掺入固化剂的试样孔隙率为11.58%,平均孔隙面积为1.96μm2。加固化剂前后孔隙数量变化见图10。双聚双交联材料使得土颗粒间排列更紧密,孔隙面积减少,孔隙比降低,外力对其破坏更加困难,说明双聚双交联材料可以有效提高土体强度。

图9 SEM照片

图10 加固化剂前后孔隙数量变化

3 结 论

通过对双聚双交联土壤固化剂加固黄土的强度特性进行试验研究,得到如下结论:

(1)固化黄土抗压强度与固化剂掺量关系曲线呈抛物线形,干密度较小时,固化黄土的强度随掺量的增加而增大,抗压强度变化明显;干密度较大时,固化黄土的强度随掺量的增大先增大后减小,抗压强度变化不明显。

(2)烘干养护的固化黄土的抗压强度稍高于自然风干养护的固化黄土。

(3)固化黄土破坏应变随抗压强度的增大而减小,为乘幂关系,变形模量与抗压强度成正比关系,单轴应力应变曲线可用抛物线较好地拟合。

(4)固化黄土的破坏方式与双聚双交联土壤固化剂形成的网状膜结构紧密相关。这种网状膜结构使得黄土颗粒间排列更紧密,孔隙面积减小,孔隙比降低,有效提高了黄土强度。