随机载荷谱下基于声发射的耳片接头疲劳裂纹识别方法

2021-06-16祁小凤杨宇康卫平王倩

祁小凤,杨宇,康卫平,王倩

中国飞机强度研究所 智能结构与健康管理技术研究室,西安 710065

目前,在飞机结构试验中常采用的无损检测方法主要为超声、涡流、渗透、X-射线、磁粉、磁记忆和低频板波等[1-3]。这些检测方法都需要在试验停止的情况下才能对试验件进行无损检测,因此将延长试验周期,并且极易因人为因素造成漏检。此外,对于飞机结构不可达关键部位,无法使用上述常规无损检测方法。为了提升飞机结构疲劳试验质量,及时捕获关键部位的疲劳裂纹萌生并监控裂纹的扩展状态,有必要对飞机结构状态进行动态实时监控[4-5]。

声发射(Acoustic Emission,AE)监测技术[6]是一种动态损伤监控技术。在激励(如力、温度、电等)作用下,材料会出现局部应力集中,导致能量快速释放而发出瞬态弹性声发射波。通过实时采集分析这些声发射波,就可以实现对声源活性、强度、严重性等的评估,从而对材料和结构的损伤演变历程进行跟踪,实现对结构健康状态进行评估[7-8]。

经过数十年的研究与发展,目前声发射技术已被广泛应用在了各种工业领域中,诸如在岩土、建筑、交通、航空、航天、铁路等领域中均取得了有效的成果[9-15]。特别是在航空领域,利用声发射技术对航空结构疲劳试验进行在线监测已成为近些年来国内外的重要关注点之一[16-17]。例如在国外[18],美国 GRUMAN航空公司[19]就曾采用声发射技术对全机疲劳试验中的飞机关键结构进行了在线监测,发现声发射技术比其他无损检测手段能更早发现隔框处的损伤。此外,美国的麦道公司[18]也在F15、F16飞机的全机疲劳试验中使用声发射技术监测了结构裂纹的扩展情况,并取得了一定的成果。在国内,耿荣生和李伟[20]也利用声发射技术对某型飞机机体全尺寸疲劳试验进行裂纹监测,并利用多参数识别和相关技术获取了裂纹萌生所产生的声发射信号,成功预报出主梁螺栓孔长度不足0.5 mm裂纹的萌生。刘文斌等[21]在某型飞机疲劳试验过程中的关键结构监测中采用了声发射检测技术,并成功预报了右外翼三墙处某螺栓孔裂纹的萌生,为试验的顺利进行起到了重要保障。然而,以上方法仍有很大的局限性。首先,在分析过程中并未考虑试验载荷因素对声发射信号的巨大影响,因此不能有效排除异常信号是由载荷差异引起的可能。其次,分析时也未考虑试验暂停时进行常规无损检测引起的巨大干扰等其他人为干扰对声发射信号的影响,因此不能很好地反映试验件的真实受损状态。此外,受疲劳试验现场恶劣环境影响,不同试验环境下的噪声声发射信号也截然不同,因此上述方法也不具备普适性,当面对新的试验环境及条件时,现有方法常常会陷入困境,无法取得有效进展。

在本试验中,由于随机载荷谱的存在,声发射噪声环境变得非常恶劣,大量毫无规律可循且幅值较高、能量较大的噪声随之不断产生,且难以采用滤波方法将其滤除掉,致使本就微弱的耳片裂纹萌生声发射信号彻底淹没在噪声海洋中,在此情况下,现有的声发射分析方法几乎无能为力。基于此现状,本文提出了一种随机载荷谱下耳片接头疲劳裂纹萌生声发射识别方法,其目的在于突破随机载荷疲劳试验中的大量无规律且分布范围极广的噪声对声发射技术的制约,实现随机载荷谱下耳片接头疲劳裂纹萌生的高效、快速及可靠监测。

1 构建分析方法

1.1 问题描述

试验件构型如图1所示,承受如图2所示的拉-拉疲劳载荷。载荷谱由32(1#,2#,…,32#)个相同的谱块构成,每个谱块由随机与等幅载荷谱组成,其谱形示意图如图3所示。其中,随机谱约3×104个循环,在2.5 Hz的加载频率下持续约3 h;等幅载荷谱为2 200个循环,在2.5 Hz的加载频率下持续约14 min。整个疲劳试验由该谱块重复加载32次完成。

图1 试验件示意图

图2 试验件加载示意图

图3 载荷谱示意图

利用声发射技术进行疲劳裂纹识别的一个最主要的困难就是噪声干扰。对于耳片接头疲劳试验来说,在载荷施加过程中,必然面临着因为摩擦(夹具与耳片端面间的摩擦、防滑垫与耳片端面间的摩擦)、振动(试验台振动)、撞击(试验件结构内部因存在间隙发生的撞击、试验件与夹具间的撞击)等原因产生的诸多声发射噪声信号,从而将损伤信号完全淹没。

如果载荷谱为常规的等幅谱时,其产生的上述声发射噪声也会呈现出一定的周期性及规律性。在此情况下,通常依据噪音声发射特征参数进行初步滤波,然后按照传统方法进行声发射信号的分析即可。然而,当载荷谱为随机谱时(见图4),其产生的大量声发射噪声(图5)则会表现出随机性、非周期性,并且其特征参数的分布范围也较为广泛、分散(如在门槛为40 dB时,幅值范围为40~99 dB,中心频率120~300 kHz,上升时间0~65 535 μs,持续时间1~106μs),没有呈现出明显的集中分布规律,因而无法提取出有效特征将其滤除。此外,大量无法滤除的声发射噪声的存在也使得该试验中的AE数据量变得极其庞大(每小时数据量高达6 GB,每小时声发射撞击数高达数十万),面对如此大量的数据,传统AE手段已无法开展分析工作。

图4 耳片接头疲劳试验中的随机载荷谱

图5 随机载荷谱下的声发射噪声信号幅值-时间图

基于此现状,迫切需要一种既能克服大量强烈无规律声发射噪音影响又能打破数据量巨大无法开展分析困境的声发射分析方法。

1.2 分析思想

分析后发现,尽管单个谱块为非周期性的随机信号(这导致各个时段的声发射信号基准皆不相同,使得在一个谱块内进行信号的对比毫无实际意义),但是整个疲劳试验是以谱块为单位周期性重复的,因此各不同谱块的载荷谱是完全相同的。在此情况下,可以将一个谱块视为一个周期,相应的该周期性下的AE数据可视为一个集合,通过对比不同谱块间的声发射撞击数变化趋势发现异常,从而确定裂纹萌生时刻,其具体思路为(如图6所示):以无损伤时单个谱块的声发射撞击数变化趋势为基准,将其他不同谱块下的声发射撞击数变化趋势与其进行对比,若发现在某个循环区间内,声发射撞击数有明显增大或降低现象,则应引起足够重视,怀疑其为裂纹萌生所致,在辅以定位分析及干扰排除分析后可明确给出损伤结论。

图6 声发射分析思想示意图

1.3 分析流程

基于1.2节提出的分析思想,可构建出如下具体分析流程(见图7):

图7 声发射分析流程示意图

1)数据预处理。对众多离散、大容量的原始AE数据文件进行预处理,将其变为一个连续且文件大小适中的AE数据文件。

2)谱块与AE数据同步。依据采集AE数据时同步记录的载荷谱波形,完成AE数据与各谱块的同步。

3)AE数据分谱块提取。依据“谱块与AE数据同步”操作得到的谱块时段分布表,对数据预处理得到的连续AE数据文件进行分谱块提取,可得到不同谱块下的AE数据。

要在全体学生范围内开展分析和研讨,让每位学生都得到更多的思维机会,更有效提升分析问题的能力。而且,通过全体嘘声头脑风暴,更易碰撞出思维火花,更好的解决问题。

4)计算单个谱块下的AE撞击数。

5)对比不同谱块下的AE撞击数变化趋势发现异常

6)排除干扰分析。排除异常是因人为干扰、传感器异常及电磁干扰等因素引起的。

7)定位分析与验证。

8)综合以上信息给出损伤判断结果。

2 试验验证

2.1 声发射传感器布局

依据预估的耳片接头裂纹出现位置,布置组建了如图8所示的2组声发射监测网络,其中:1#、2#、3#声发射传感器粘贴在试验件的A端,形成一组面定位监测网络A,用以监测试件左端孔边裂纹。同理,在试验件B端组建监测网络B,用以监测试验件右端孔边裂纹。

图8 声发射传感器布置位置示意图

2.2 监测参数设置

试验采用美国PAC公司48通道型声发射采集设备(型号:SAMOS型)进行声发射信号的采集及处理。其中,信号处理软件AEwin的关键参数设置为:采集门槛40 dB,前置放大器增益40 dB,模拟滤波器带宽100~400 kHz,波形采样率1 M,采样长度3 k,峰值定义时间PDT 300 μs,撞击定义时间 HDT 600 μs,撞击闭锁时间HLT 1 000 μs。

此外,为实现AE系统与加载系统的同步,试验时还将试验载荷谱模拟电压作为外参数接入了声发射采集系统。为完整采集载荷波形,需设置合适的时间驱动率:由于试验加载频率为2.5 Hz,因此时间驱动率设置为50 Hz即可完整展现载荷波形。

3 监测数据分析

3.1 监测网络A声发射数据分析

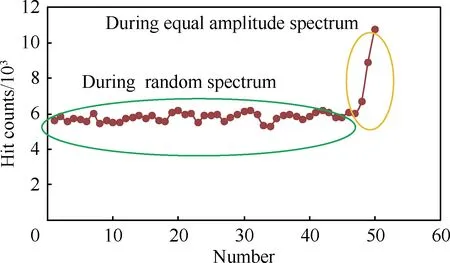

图9是第1个谱块下1通道的声发射信号撞击计数-数据序号曲线图,其中纵轴为统计步长内的撞击计数累加和(撞击计数统计步长为280 s,相当于700 个循环,),横轴为数据点序号(与时间区间具有一一对应关系,表征了时间从小到大的先后顺序)。该谱块位于试验早期,并经过常规无损检测证实无损伤,因此可作为后续分析对比的基准。从图中可以看出,无损伤情况下,在单个谱块的随机谱阶段,声发射信号撞击计数呈现出较小幅度的波动;在高载等幅谱阶段,撞击计数呈现大幅增加,这是由载荷谱幅值的大幅增加引起的,属正常现象。

图9 单个谱块下无损伤时声发射信号撞击计数-时间曲线

以上述结论为指导,对试件A端各通道(1、2、3通道)在不同谱块下的撞击计数-数据序号分布图逐一进行详细对比。分析后发现,在监测网络A中出现了以下3处异常:相比无损伤时单个谱块的声发射撞击数,1通道在2#谱块前期(前11个数据点,见图10)、11#谱块后期(后8个数据点,见图11)及12#谱块前期(前13个数据点,见图12)声发射撞击数明显增大。这3处异常极有可能是1通道附近的裂纹萌生引起的的,但是在作出最终损伤结论前,还应进行干扰排除分析及定位分析。

图10 1号传感器在2#谱块下的声发射撞击数变化趋势

图11 1号传感器在11#谱块下的声发射撞击数变化趋势

图12 1号传感器在12#谱块下的声发射撞击数变化趋势

考虑到这3处异常的持续时间均在1 h之久,因此首先即可排除人为触碰试验件干扰因素。至于电磁干扰,因为其是一种有规律的、特征参数十分明显的声发射噪声信号,因此可以通过特征参数分析其存在与否,分析后发现异常期间并没有电磁干扰声发射特征存在,因此可排除电磁干扰的影响。

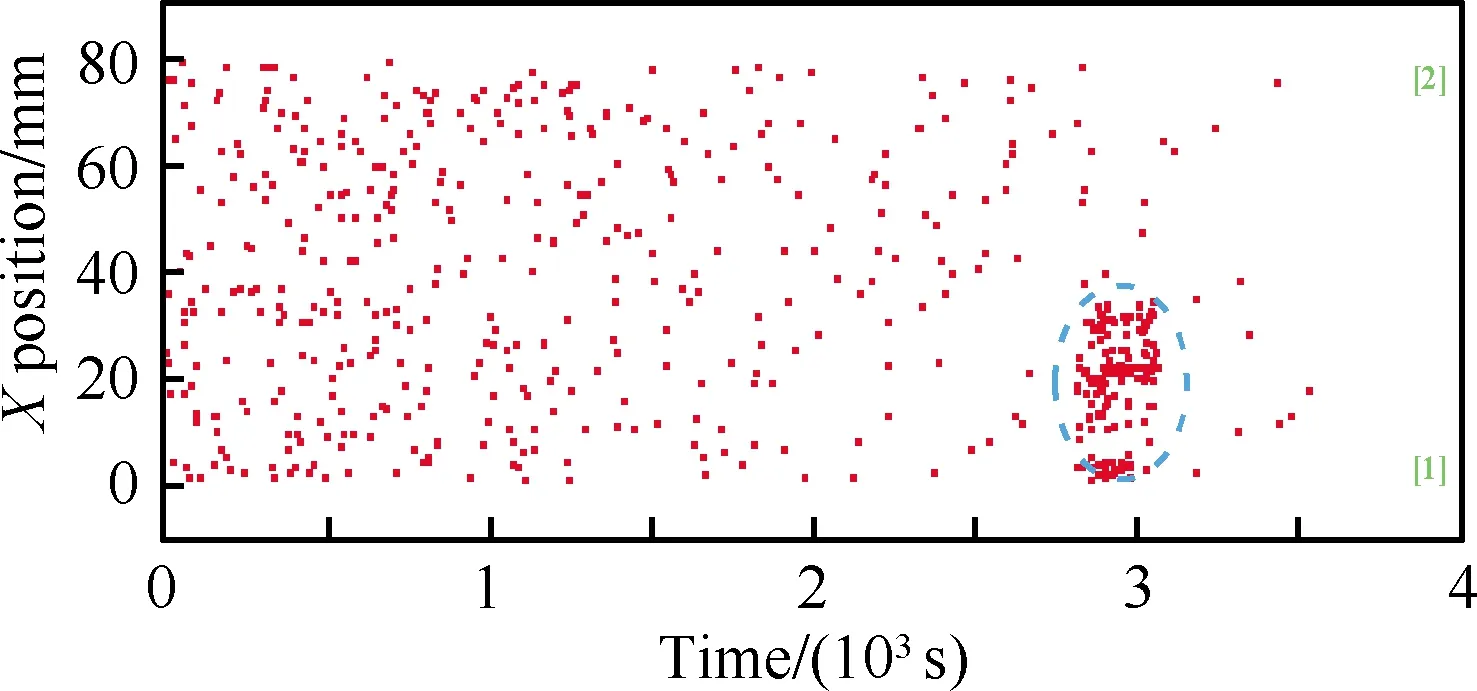

再查看这3处异常时段的信号定位图,通过与1#谱块及其他无异常谱块下的定位图进行对比,可进一步证明该异常是由1通道附近的损伤引起的。图13与图14为1#谱块下试验件A端的定位位置随时间变化图(纵轴为1、2通道组成的线性定位阵列定位结果中X方向的位置坐标,横轴为时间)及二维定位图(纵轴为二维定位结果Y方向的坐标,横轴为二维定位结果X方向的坐标)。无论是在图13还是图14中,可以看出,定位点均呈随机离散状态分布,没有呈现出一定的集中性。类似于1#谱块,其他无异常谱块下试验件A端的定位结果同样表现为随机离散分布,无定位集中区出现(为节省篇幅,此处不再附图说明)。

图13 1#谱块下试验件A端声发射源的定位位置随时间变化图

图14 1#谱块下试验件A端的二维定位图

图15是2#谱块下声发射定位结果随时间变化图(纵轴为1、2通道组成的线性定位阵列定位结果中X方向的位置坐标,横轴为时间),可以看出在异常数据所对应时段下,监测网络A的声发射信号集中定位于1通道附近,说明了在此期间,试验件在1通道附近的确出现了裂纹活动。图16和图17是11#谱块下监测网络A的声发射信号定位结果,可以看出在11#谱块异常期间,声发射信号集中定位在1通道周围,说明1通道附近的损伤在继续扩展。再看12#谱块异常期间监测网络A的声发射定位结果,同样可以明显看出此时的声发射信号集中定位在了1通道附近,见图18。上述分析充分说明了这3处异常均是由监测网络A中1通道附近的裂纹萌生引起的:该损伤始于2#谱块,并在11#谱块的后期继续发生了扩展且一直持续到12#谱块的初期结束。值得说明的是,在12#谱块加载完后,超声相控阵无损检测在试验件上1通道附近发现了一个5 mm的孔边裂纹。

图15 2#谱块下试验件A端声发射源的定位位置随时间变化图

图16 11#谱块下试验件A端声发射源的定位位置随时间变化图

图17 11#谱块异常时段试验件A端的二维定位图

图18 12#谱块异常时段期间试验件A端的二维定位图

3.2 监测网络B声发射数据分析

采用与监测网络A同样的方法对监测网络B进行分析,对比后发现,6通道在4#谱块后期声发射撞击计数出现了明显异常(见图19中红色圈注部分)。不同于上述各异常处声发射撞击数呈现出上升的趋势,此处的异常表现为声发射撞击计数下降。因此其是否为裂纹萌生所致仍需进一步分析。

图19 6号传感器在4#谱块下的声发射撞击数变化趋势

一般来说,声发射撞击计数下降通常有2方面因素,一是传感器松动引起的声耦合降低,二是声源改变。在此处,由于撞击计数下降是监测网络B中各传感器的共性表现(除6通道外,5通道及7通道在此处的撞击计数也表现出下降趋势),因此可排除传感器松动的个性因素,应归因于声源改变。声源改变之所以会引起此处声发射信号撞击计数的下降,其原因在于:高幅值、长持续时间声发射信号的频繁出现,使得单位时间内的声发射撞击计数明显减少,从而引起撞击计数统计结果的显著下降。此观点可被图20中红色圈注内的曲线变化趋势所验证,可以看出在此期间,确实是高幅值(60~100 dB)信号数量在增加而低幅值信号(40~60 dB)数量在减少。本试验中,致使高幅值信号突然增加的声源改变,其应是试件损伤活动引发的声源改变,而非人为敲击或者碰撞因素的影响,因为异常持续时间大约1 h之久。另外,异常期间的声发射信号也无电磁干扰特征,因此也可排除电磁干扰因素。

图20 4#谱块异常时段下6号通道声发射撞击计数曲线

此外,查看此异常时段下监测网络B的声发射信号定位图结果(图21),也可明显看出声发射信号集中定位于6通道附近,说明此时的损伤源位于6通道附近。在14#谱块加载完后,超声相控阵无损检测在6通道附近发现了一个3 mm的表面裂纹。

图21 4#谱块异常时段下试验件B端损伤源二维定位图

3.3 与常规无损检测结果的对比

试验过程中,除采用声发射手段外,还采用传统无损检测方式于每个谱块结束后对试验件进行了定期无损检测。在五大常规无损检测方式(超声、射线、涡流、磁粉、渗透)中,仅有超声与射线可以实现内部裂纹的检测,而磁粉、渗透、涡流一般只能发现表面裂纹。因此,为及时发现结构内部裂纹,试验选用了安全性更高、操作更为简便的超声相控阵C扫描无损检测方式进行定期无损检测。

表1列出了超声相控阵C扫描方式与声发射手段发现裂纹萌生的时间对比结果,可以看出声发射提前于超声相控阵C扫描方式发现试验件的损伤活动,这是因为声发射可探知到材料的微观损伤,而微观损伤到宏观损伤需要一个漫长的扩展过程,只有当损伤发展为宏观可见的裂纹时,常规无损检测手段才可检测出该损伤。

表1 声发射与超声相控阵C扫描检测结果对比

4 结 论

本文提出的随机载荷谱下声发射疲劳裂纹损伤识别方法,突破了随机载荷谱下噪声对声发射技术的制约,解决了声发射在工程应用中的技术难题,成功实现了随机载荷谱下的疲劳裂纹萌生早期识别。

该方法可在随机载荷谱下的耳片接疲劳试验中成功识别裂纹萌生,其有效性得到了初步验证,因而可为随机载荷谱下耳片接头疲劳损伤在线监测提供参考。