海洋环境下G814/3233复合材料的老化机理及加速老化与自然老化的相关性

2021-06-16王安东卞贵学张勇陈跃良张柱柱张杨广

王安东,卞贵学,张勇,陈跃良,张柱柱,张杨广

海军航空大学 青岛校区,青岛 266041

碳纤维增强树脂基复合材料(CFRP)是现代飞机重要的结构材料之一,常用于固定翼飞机的机翼和直升机的桨叶等关键部位[1-4]。当飞机在“高温、高湿、高盐、强紫外”的海洋环境中服役时,CFRP结构表面的防护涂层一旦遭到破坏,便可能导致材料基体的环境损伤。尤其是机翼、桨叶等部位不断承受交变应力的作用,使得CFRP对“三高一强”环境更加敏感,由此产生的环境损伤隐蔽性强,可能致使结构不能承受飞行载荷而突然失效[5-8]。然而,受限于现有技术和手段,通常无法快速有效地判断CFRP结构的性能退化程度并准确评估其剩余寿命,这给飞机的安全性和可靠性带来了严重威胁。

目前,对机体典型CFRP结构的环境损伤过程进行外场跟踪实测在工程上难以实现,通过合理的准则和方法建立加速模拟试验方法是考核评价此类结构耐腐蚀/老化性能最为可行的技术,但前提是需要获得实验室加速试验环境与真实服役环境之间的当量关系[7,9]。为此,本文以飞机常用的G814/3233复合材料为研究对象,对其开展随舰自然暴露试验,同时根据南海某海域的舰面停放环境谱开展实验室加速老化试验,借助疲劳机、扫描电镜(SEM)、动态热机械分析仪(DMA)、傅里叶变换红外光谱仪(FTIR)等仪器和设备,对该型CFRP的力学性能、微观结构、成分变化等进行观测,旨在探索其老化机理及实验室加速老化与自然老化的相关性。这不仅对于开展CFRP结构的剩余寿命评估尤为关键,可为其工程应用奠定坚实基础,同时对飞机用新型CFRP结构防老化设计具有重要指导意义。

1 试 验

1.1 材料及试件

G814/3233复合材料为热固性正交编织层合板,板厚4.5 mm,铺层方式为[0°,90°,0°]11。G814为碳纤维增强体,体积分数为57.4%。3233 为环氧树脂基体,采用中温固化,固化温度为150 ℃。试件按照GB/T 16779—2008[10]中要求进行制作,形状为直条型,尺寸如图1所示,两端贴有长为50 mm的EW100无碱纤维布垫片,防止夹具夹伤试件基体;端部有15°倒角,避免剪应力和剥离应力集中。

图1 试件形状及尺寸

1.2 加速老化试验

根据CFRP中环氧树脂基体的损伤等效原则,文献[11]以南海环境为基础,编制了适合于CFRP的实验室加速老化环境谱,如图2所示。加速老化试验照此开展,共进行8个循环,时长1个月。使用Q-Lab紫外线耐气候试验箱开展紫外照射试验,紫外线波长为340 nm,辐照度为(1.55±0.02)W/(m2·nm),始终保持箱内干燥;使用SHHW 21.600A II型电热恒温水箱开展浸泡试验,水箱应用玻璃盖板盖好,防止溶液中水分蒸发外溢。试验温度均为60 ℃。

图2 实验室加速老化环境谱

1.3 自然老化试验

为考察南海环境对G814/3233复合材料性能的影响,确定实际服役环境与实验室加速老化环境之间的当量关系,开展6批次随舰自然暴露试验,每批次6个月,即0.5 a。在自然暴露时,使用塑料扎带挂件,无载荷,如图3所示。由于舰船航向不断变化,试件各个表面将不断接受南海恶劣环境作用。

图3 随舰自然暴露试件

1.4 力学试验

首先,使用MTS 810疲劳试验机对G814/3233复合材料空白试件进行静拉伸,得到其断裂时的最大拉力P为25 kN,结合文献[10,12],确定疲劳试验中的最大拉力Pmax=70%P=17.5 kN,设Pmin为最小拉力,应力比为R=Pmax/Pmin=0.1,频率为15 Hz,正弦波加载,温度为室温,循环30万次后,测定试件的剩余强度。试件纵横剪切性能测试按照GB/T 3355—2014中的相关要求开展[13]。平行试件数量均为5件。

1.5 性能观测

在试验中,根据需要开展如下性能观测:使用KH-7700光学显微镜或ZEISS ULTRA55型扫描电镜(加速电压一般为10 kV)开展微观形貌观察;使用KEYI电子天平称重,取5个平行试件的重量变化均值绘制增重率-时间曲线;使用LMR-1低频力学弛豫谱测试机测试动态热机械性能,升温速度为2 ℃/min,固定频率为1 Hz,振幅为0.6 mm,测试前将试件置于DZ-2BE真空干燥箱中室温真空干燥24 h;使用Magna IR 560型傅里叶变换红外光谱仪测定试件红外光谱,分辨率为4 cm-1,扫40次,频谱范围设置为400~4 000 cm-1。

2 加速老化试验结果及分析

2.1 微观形貌

图4为加速老化前后试件的表面形貌,前后观察位置基本一致。老化前,试件表面虽不十分平整,但较完整,无裂纹,有压制过程中模具在树脂上形成的印痕,称之为“交织”结构;加速老化后,印痕消失,树脂龟裂,同时伴有蚀坑,局部区域的碳纤维外露,表明试件表面树脂开始剥落。

图4 加速老化前后试件的表面微观形貌

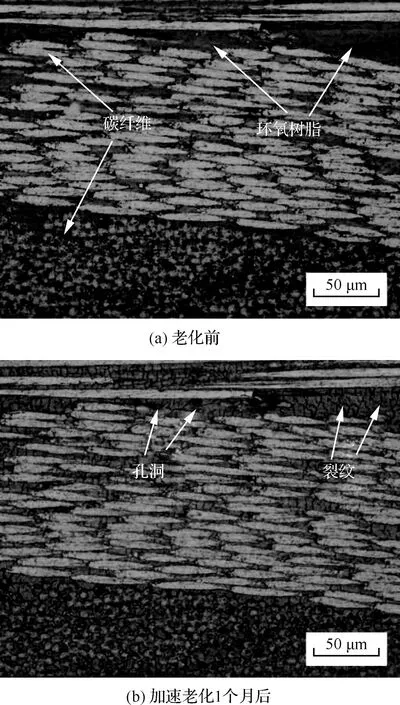

图5为加速老化前后试件的截面形貌。图中的深灰色物质为环氧树脂,白色柱状物为碳纤维;中上部为沿碳纤维编织方向的断面,下部为垂直于碳纤维编织方向的断面。老化前,树脂较为完整,碳纤维排列基本均匀,并与树脂结合良好,部分位置有碳纤维断裂,这是切割断面时造成的损伤;加速老化1个月后,靠近表面的树脂基体发生龟裂,并出现大量裂纹、孔洞,部分碳纤维/树脂界面出现了裂纹,表明该界面遭到环境破坏。

图5 加速老化前后试件的截面微观形貌

2.2 增重率-时间曲线

图6为实验室加速老化试验中试件的增重率-时间曲线。首次紫外照射后,试件减重0.025 8%,这是原有水分蒸发造成的。对比紫外照射后与浸泡后的两条曲线,在0~350 h,两条曲线斜率基本一致,而在350~700 h,紫外照射后曲线斜率减小,并小于浸泡后曲线的斜率,二者间距逐渐扩大,表明随着加速老化的进行,紫外照射的去湿量(或每次浸泡的吸湿量)逐渐增大,即物质进出试件更容易,原因在于试件表面树脂龟裂逐渐加重。

图6 加速老化试验中试件的增重率-时间曲线

在加速老化过程中,外部组分的进入和内部组分的溶出同时进行。重量下降的原为紫外照射使CFRP表面发生化学反应,表层大分子链断裂后形成裂纹和小分子产物;浸泡时小分子产物进入溶液,同时下层新鲜表面露出,在新一轮的紫外照射中继续老化。重量上升的原因为浸泡时,H2O 和其他离子进入CFRP内部,加速光氧化反应;在紫外照射时,H2O不会完全逸出,一部分仍残留在内部使环氧树脂发生二次交联,同样的,溶液中的其他离子也可能会残留在试件内部。无论在浸泡还是照射后,试件重量均增加,说明外部组分的进入多于内部组分的溶出。结合2.1节的微观形貌结果可以判断,在加速老化试验中,老化不仅发生在表面环氧树脂处,还发生在碳纤维/树脂界面处。这是紫外照射与H2O综合作用的结果。

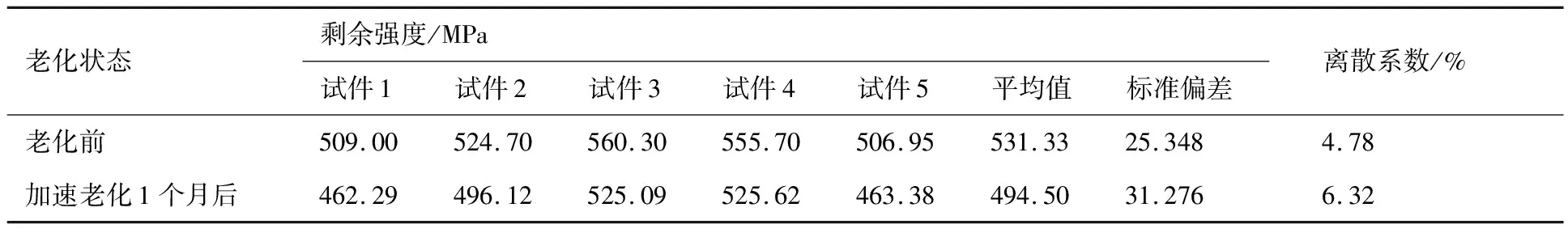

2.3 剩余强度

表1为试件在加速老化前后的剩余强度。老化前后,试件的剩余强度均值分别为531.33 MPa和494.50 MPa,降幅为6.93%,下降较明显,主要原因如下:老化后,树脂基体及横向纤维与基体间的界面遭到破坏,出现明显裂纹导致剩余强度下降;使用的疲劳载荷较大,达到静强度的70%。另外,对比标准偏差值可知,老化使得试件的疲劳分散性略微增大;用标准偏差除以均值,得到老化前后剩余强度的离散系数分别为4.78%、6.32%,数值较小,表明试验结果较稳定,均值具有较好代表性。

表1 加速老化前后试件的剩余强度

图7为老化前后的试件经疲劳后的截面形貌。Behera等[14-15]指出,正交层合板中最先出现的疲劳破坏现象是横向纤维脱胶;脱胶裂纹出现后立即向层间扩展,并在界面层内的裂纹相交处引起应力集中;随后出现分层,层合板退化成基本的单向板。图7所示的横向铺层裂纹垂直于载荷方向,延伸至铺层的整个宽度。当试件平均应力低于其极限应力时,板中某个铺层(如横向铺层)的实际应力可能已经达到强度极限。若施加的载荷使铺层中局部应力达到了本身强度,则在第1个疲劳循环中此铺层就能出现裂纹,裂纹数目随载荷循环数或应力水平的提高而增加。

图7 疲劳后试件的截面形貌

当横向铺层裂纹扩展至整个铺层厚度时,便不能再扩展到相邻铺层中去,因而,横向裂纹终止于两个铺层的界面。此时,裂尖产生应力集中,引起局部的高层间应力,这是分层裂纹产生的条件。随着载荷循环的增加,会有更多分层裂纹产生并扩展。与此同时,还可能观察到纵向铺层中碳纤维的断裂、脱胶及裂纹的形成。在层合板的横界面上可以观察到这种纵向铺层裂纹,见图8。它的发展没有任何固定方向和路径,会削弱纵向铺层。由于层合板的纵向铺层承受了大部分载荷,而裂纹的存在阻碍了铺层间的载荷分配,使层合板变成了一些孤立铺层的简单组合。这些纵向铺层中的最薄弱部分首先失效,继之引发余下的纵向铺层相继失效,当其性能降低到一定程度不能继续承受外载时,CFRP层合板最终破坏。

图8 试件截面上纵向铺层裂纹

图9为加速老化前后试件的拉伸断口形貌。老化前,断口多为碳纤维在树脂基体包裹下的同步断裂,断裂碳纤维被树脂基体覆盖,基本看不到碳纤维本身,断口表面较为粗糙;老化后,由于树脂反复被紫外照射和吸湿膨胀,一方面树脂与碳纤维的变形不匹配,损伤了碳纤维/树脂基体界面,另一方面也使得树脂塑化,抵抗外力作用的能力降低,因此,拉伸破坏变得相对容易,碳纤维的“拔丝”拉断现象比较明显,断口的树脂覆盖量减少,粗糙度下降,表明碳纤维/树脂基体界面已经开始脱粘、分层。

图9 加速老化前后试件的拉伸断口形貌

2.4 纵横剪切强度

CFRP的树脂基体可以传递载荷,若其在老化中遭到破坏,则会使试件的纵横剪切强度有所降低[16-17]。在本轮试验中,试件的纵横剪切强度均值由96.08 MPa下降至89.07 MPa,降幅约为7.30%,见表2,这是因为紫外照射与溶液浸泡循环进行,使树脂基体遭到一定破坏。可见,试验结果与推论吻合。另外,对比标准偏差可知,加速老化前后,离散系数分别为2.95%、2.40%,分散性有微小变化,但二者的值均较小,表明试验结果稳定,均值代表性强。

表2 加速老化前后试件纵横剪切强度

2.5 动态热机械性能

图10为试件的内耗-温度曲线。曲线峰值对应其玻璃化转变温度Tg,峰高表示内耗大小。加速老化前后,Tg由161.2 ℃降至159.8 ℃,降幅为0.87%,变化不大。老化过程中,H2O对CFRP的Tg的影响显著。H2O渗入树脂基体中,使高分子链间距增大,链段运动更加容易,起到了增塑作用,导致CFRP的Tg降低;紫外照射对Tg的影响过程复杂,由于光氧化作用,CFRP表层树脂分子链会发生断裂或重新交联,影响树脂中链段间作用力,改变链段运动的难易程度,从而影响Tg高低,但光照往往只能影响试件表层性能,而Tg反映材料整体性能,因此短时间光照对Tg的影响不大。此外,CFRP界面的性质在内耗曲线上也有所体现,若CFRP界面粘接不好,会产生摩擦造成内耗增加,表现为内耗峰高度增加,图10中老化前后曲线内耗峰高度变化不大,可能与编织层合板中碳纤维排列方式的多样性有关。

图10 加速老化前后试件的内耗-温度曲线

图11为试件的储能模量-温度曲线。在加速老化前后,室温条件下试件的储能模量升高约5 GPa;高温条件下改变不明显。CFRP的储能模量主要与物理老化和交联密度有关。室温下模量一般反映物理老化的结果,高温下模量则取决于交联密度,而交联密度的变化多与后固化有关。试件加速老化后的室温模量不降反增,表明老化对试件起到了某种强化作用;高温模量变化不大,表明老化后的交联密度无显著变化。

图11 加速老化前后试件的储能模量-温度曲线

3 当量加速关系的确定

3.1 改进的小子样回归分析方法

CFRP自然老化性能分散性大的特点导致了老化试验中需要投放大量试件。由于试件价格昂贵,往往导致试验费用较高,因此,其老化寿命研究中遇到的一个难题就是自然老化性能数据少、周期不够,不能满足传统统计方法要求的大样本数据。为解决这一难题,现有的可处理小样本的寿命统计推断方法中,一类是借助先验信息的Bayes统计方法;另一类是改进大样本统计方法,使之尽可能适用于小样本问题[18]。本文提出了确定自然老化方程中参数的小子样方法,通过回归分析对不同周期的自然老化数据进行整体推断,以充分开发利用各组数据之间的“横向信息”。

在无载荷条件下,对于暴露于自然环境中的热固性CFRP,若假设其可逆与不可逆的性能变化过程相互独立,则其强度中值老化方程为

S=S0+η(1-e-β t)-λln(1+θt)

(1)

式中:η、β、λ和θ均为待定系数;S0、S分别为CFRP的初始强度和老化时间t后的强度[19]。

传统方法是先对每一老化周期的试验数据进行单独处理,得到各个周期的老化强度均值,然后对这些均值直接拟合,求出待定参数η、β、λ和θ[19]。这种方法相对简单,但由于其能够利用的信息量较少,所以求出的参数值与其真值的误差较大。因此需要给出一种能够充分利用各个周期老化试验数据确定式(1)中待定参数的回归分析方法。令

x=1-e-λt

(2)

y=ln(1+θt)

(3)

将式(2)和式(3)代入式(1),得

S=S0+ηx-βy

(4)

设(ti,Si),i=1,2,…,n为一组老化试验数据,则由式(2)和式(3),得

xi=1-e-λti

(5)

yi=ln(1+θti)

(6)

得一组数据(xi,yi,Si),i=1,2,…,n。令

(7)

分别求Q对S0、η、β、λ和θ的偏导数,并令其为0,得到在约束

(8)

条件下解得Q最小的参数S0、η、β、λ和θ的值,将这些值代入式(1),即可得到改进后的老化中值曲线方程。

3.2 强度中值老化方程的拟合

未随舰自然暴露(t=0)和随舰自然暴露1~6个周期(0.5~3.0 a)后,G814/3233复合材料试件的纵横剪切强度见表3。

表3 自然暴露前后试件的纵横剪切强度

使用改进后的小子样回归分析方法对表3中0~2.5 a的纵横剪切强度数据进行拟合,得到强度中值老化方程为

S=93.436 2+9.384(1-e-2.048 8t)-

20.799 7 ln(1+2.113 9t)

(9)

(10)

可见,用改进方法预测的中值寿命与试验结果吻合度较高。

那么,使用改进后的小子样回归分析方法对表3中0~3.0 a的纵横剪切强度数据进行拟合可得

(11)

则中值曲线方程为

S=93.435 9+31.870 4(1-e-2.965 7t)-

14.960 7 ln(1+20.776 9t)

(12)

图12展示了表3中的强度均值和分别使用传统方法、改进方法拟合得到的强度中值曲线。在0~3.0 a内,可以看出曲线与强度均值的吻合性,传统中值曲线的吻合性较好,而改进中值曲线的吻合性稍差,尤其是在0.5 a处,原因在于使用改进方法确定自然老化方程中待定系数时,利用的是每个自然暴露周期下所有的纵横剪切强度数据,当这些数据的分散性较大时,会影响到曲线拟合效果,根据表3所示,在0.5 a时强度数据的标准偏差为2.071,离散系数为2.46%,正是7组数据中稳定性最差的一组,因而导致了上述现象。在4.0 a后,可以看出改进中值曲线对于强度的预测性较好,而传统中值曲线由于未限制待定系数取值范围,导致曲线出现上升趋势,预测性很差。

图12 G814/3233复合材料纵横剪切强度中值曲线

3.3 当量折算系数的计算

当量折算系数即材料在真实服役环境和实验室加速试验环境下达到相同腐蚀程度时,二者作用时间的比值[20]:

(13)

式中:t和T分别为真实服役环境、实验室加速试验环境的作用时间。

飞机结构中金属材料的当量折算系数计算方法较多,常用的有腐蚀电流法、腐蚀形貌法、疲劳强度法等。这些方法较为准确地描述了金属在两种环境中腐蚀的时间关系,但并不适用于CFRP,因为CFRP是各向异性材料,其老化实际上是环境因素对树脂基体的破坏,过程中既无电子得失,也不会产生易量化的外在形貌。文献[20-21]提出了一种使用强度保持率f评定CFRP环境损伤等级的方法:

(14)

式中:Sbefore和Safter分别为老化前、后试件的强度。

据此,针对飞机机体CFRP结构的受力特点,同时结合正交编织CFRP层合板的环境损伤机理,提出使用以纵横剪切强度保持率为基准的CFRP当量折算系数计算方法。根据表1,在实验室加速老化1个月后,G814/3233复合材料试件的纵横剪切强度保持率为101.7/109.7×100%=92.7%。根据式(14)和表3中数据,当随舰自然暴露试件的强度保持率达到92.7%时,S=93.43×92.7%=86.61 MPa,代入式(12)中求得t=0.604 3 a。因此,对于编织G814/3233复合材料层合板而言,实验室加速老化1个月(即按照图2加速老化8个循环)的老化效果与随舰自然暴露7.25个月的老化效果近似相当,根据式(13)得到当量加速系数为7.25,表明实验室加速老化试验方法对自然老化具有较好的加速性。

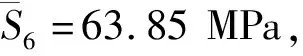

3.4 当量折算系数的验证

按照图2开展实验室加速老化试验14个循环,时长1 176 h,即49 d,根据当量加速系数7.25 可知,这相当于随舰自然暴露49×7.25=355.25 d,即1.0 a。通过对比实验室加速老化49 d与随舰自然暴露1.0 a后G814/3233复合材料试件的老化结果,可验证当量加速系数的合理性。

3.4.1 表面形貌

图13为老化前后G814/3233复合材料的表面形貌。对比可见,加速老化49 d后,CFRP表面原有的交织结构消失,表层树脂龟裂,局部碳纤维暴露,而且出现大量蚀坑,表明其表面树脂已开始剥落。随舰自然暴露1.0 a后的试件也有类似行为。

图13 老化前后试件的表面形貌

3.4.2 纵横剪切性能及其断口形貌

表4为加速老化49 d和随舰自然暴露1.0 a后G814/3233复合材料试件的纵横剪切强度。对比两组数据的均值可见,在实验室加速老化49 d 后,试件的强度均值为78.06 MPa,在自然暴露1.0 a后,试件的强度均值为77.29 MPa,二者仅相差0.77 MPa,并且,两组数据的标准偏差和离散系数均较小,表明G814/3233复合材料在两种环境下的老化行为具有一致性,所确定的当量加速系数7.25较为合理。

表4 实验室加速老化49 d和随舰自然暴露1.0 a后试件的纵横剪切强度

图14为老化前后试件的剪切断口形貌。老化前,断口表面比较平滑完整,碳纤维成束状断裂并被大量树脂包裹,碳纤维束之间的环氧树脂填充效果良好,见不到单根的断裂碳纤维,表明碳纤维/树脂界面结合牢固;在加速老化49 d后,局部开始出现单根碳纤维拔出的现象,碳纤维束之间填充的树脂量减少,长短不一的断裂碳纤维束表面树脂包裹层可见变少变薄;在自然暴露1.0 a后,试件断口处碳纤维被单根拔出,单根碳纤维上有残余树脂附着,纤维束之间填充的树脂开始脱落。可见,两类老化试件的碳纤维/树脂界面发生了一定程度的破坏,剪切断口的微观形貌基本一致。

图14 老化前后试件的剪切断口形貌

3.4.3 FTIR谱图

图15为老化前后G814/3233复合材料表面的FTIR谱图。查阅波谱数据表可知:老化前,曲线在2 160 cm-1处有一个胺基吸收峰,老化后该峰基本消失;在2 360 cm-1处,老化前后均有一个硝基吸收峰,这可能是胺类固化剂在老化过程中发生氧化所致;老化前后,曲线在2 960 cm-1处均有一个亚甲基吸收峰,在3 430 cm-1处均有一个强吸收峰,可能是羟基或胺基的吸收峰,也可能是二者的混合吸收峰,环氧树脂在开环聚合时会产生羟基,而其固化剂中则可能含有胺基,由于该型复合材料的树脂成分未知,因此无法具体判断是何种基团的吸收峰。分析可知,老化前后的FTIR曲线有轻微变化,加速老化49 d与自然暴露1.0 a对CFRP成分的影响几乎一致。

图15 老化前后试件表面的FTIR图谱

综上所述,无论是在实验室加速试验后,还是在随舰自然暴露试验后,得到G814/3233复合材料的表面微观形貌、纵横剪切强度、断口形貌、FTIR谱图均具有相似性,即在两种不同试验条件下,G814/3233复合材料的老化行为和老化机理基本一致。

4 结 论

1)在实验室加速老化试验中,G814/3233复合材料表面树脂及碳纤维/树脂界面遭到破坏,剩余强度由531.33 MPa降至494.50 MPa,降幅为6.93%,纵横剪切强度由96.08 MPa降至89.07 MPa,降幅为7.30%,断口出现“拔丝”拉断的单根碳纤维;玻璃化转变温度由161.2 ℃下降至159.8 ℃,降幅为0.87%,室温条件下的储能模量升高约5 GPa,高温条件下的储能模量无明显变化。

2)G814/3233复合材料在南海环境下的老化机理如下:紫外照射使其表面发生化学反应,表层大分子链断裂,形成裂纹和小分子产物,同时CFRP内部的H2O使环氧树脂发生二次交联;浸泡使H2O和其他离子进入其内部,OH-和H+的增多加速了光氧化反应,同时,小分子产物进入溶液,使得下层新鲜表面露出,在新一轮的紫外照射中继续老化。老化作用在表面树脂处和碳纤维/树脂界面同时发生,这是紫外照射与浸泡共同作用的结果。

3)针对自然老化试验周期短、数据少的缺点,改进了大样本统计方法,提出了确定自然老化方程中参数的小子样方法,有效扩大了样本数据量,得到了改进的G814/3233复合材料的纵横剪切强度中值曲线;基于飞机CFRP损伤破坏特点,提出了以纵横剪切强度保持率为基准的当量折算系数计算方法,确定了实验室加速试验环境与真实服役环境的当量折算系数为7.25,即加速老化1个月与自然暴露7.25个月的老化效果相当。实验室加速老化方法具有良好加速性。

4)根据实验室加速老化环境谱和当量折算系数设计了验证试验,对比了G814/3233复合材料的实验室加速老化试件与随舰自然暴露试件的微观形貌、纵横剪切强度、断口形貌和红外光谱等,结果具有一致性,表明在两种试验方法中,CFRP的老化行为和老化机理基本一致,所建立的实验室加速老化方法对自然老化具有较好重现性。