压-压疲劳载荷下CFRP层合板表面红外辐射特征

2021-06-16杨正伟赵志彬李胤宋远佳寇光杰李磊程鹏飞

杨正伟,赵志彬,李胤,宋远佳,寇光杰,李磊,程鹏飞

1.火箭军工程大学 导弹工程学院,西安 710038

2.西安交通大学 机械工程学院,西安 710049

3.中国空气动力研究与发展中心,绵阳 621000

4.中国飞机强度研究所,西安 710065

碳纤维增强型复合材料(Carbon Fiber Reinforced Polymer,CFRP)具有高比强度、高比模量、突出的减振性、抗疲劳、耐高温和较好的可设计性等优点,在航空航天等领域得到了广泛的应用,目前新一代大型民用飞机波音B787和空客A350飞机上的复合材料结构重量占比分别高达50%和53%[1-2]。但复合材料对冲击载荷非常敏感,即使是轻微的冲击也可能会引发基体开裂、分层和纤维断裂等冲击损伤[3-6]。在损伤演化设计理念下,受到冲击后的CFRP结构在交变载荷作用下内部损伤会逐渐扩展,严重影响结构的疲劳性能,因此,开展对冲击后CFRP的损伤演化规律研究具有重要的工程应用价值。

红外热成像通常用来检测动态过程中的损伤或监测设备运行过程中的状态,而疲劳过程中的能量耗散会改变物体表面的温度场,这为利用红外热成像技术检测CFRP冲击损伤提供了条件[7]。从21世纪初开始,国内外研究人员基于红外热成像技术开展了一系列CFRP层合板损伤演化规律方面的研究。Ravikiran等[8]对比分析了超声C扫描和红外热成像技术在CFRP损伤演化规律研究中的优越性,指出红外热成像是一种可用于研究损伤演化规律的有效监测技术,并具有快速、在线监测等优势;Toubal等[9]以表面温度作为损伤变量,利用红外热成像技术研究了含初始预制孔的CFRP在拉-拉疲劳载荷下的损伤演化规律,结果表明疲劳过程中预制孔边缘的温度最高,且损伤呈三阶段演化规律;李斌等[10]通过该技术对含预制孔的2D C/SiC复合材料进行了疲劳在线监测,得到了相同的结论;在此基础上,Karama[11]、Montesano[12]和Peyrac[13]等分析了不同的CFRP材料在疲劳载荷下的热耗散行为,并通过表面温度数据的变化情况,利用Luong[14]提出的二线拟合法得到了试件的疲劳门槛值;由于CFRP的冲击损伤位置在疲劳过程中会形成温度较高的热斑,Garnier等[15]基于红外热成像分析了冲击后CFRP在拉-压疲劳载荷下的表面热斑扩展情况,并以热斑的横向尺寸和纵向尺寸为损伤变量分析了损伤演化扩展情况;ahin和Selek[16]利用红外热成像分析了不同冲击速度下的CFRP在疲劳过程中的热斑演化情况,结果表明冲击速度越大的试件,在疲劳过程中热斑温度越高、热斑尺寸越大;Swamy等[17]先在复合材料内部填充聚四氟乙烯模拟初始分层损伤,然后在疲劳载荷下利用红外热成像技术对不同疲劳次数下的分层损伤面积进行了评估,并通过可视化相机进行了验证性检测;Huang等[18]提出了一种将刚度退化和红外热成像方法测得的温度变化相结合的疲劳寿命预测方法,利用温升数据确定疲劳极限,提出了碳纤维增强塑料层合板刚度退化随循环次数增加的双参数模型,并通过标定参数和归一化失效阈值刚度计算快速得到了完整的S-N曲线;Vassilopoulos[19]则对自20世纪50年代以来有关复合材料层合板疲劳方面的研究进行了回顾和介绍。从上述研究可知,研究CFRP的损伤演化规律对于掌握其疲劳力学行为和剩余寿命预测具有重要意义,但目前中国对于含初始冲击损伤CFRP层合板的损伤演化规律研究相对较少,且研究对象大部分为普通未含损伤层合板或预制孔层合板。

本文基于热力学定律分析材料疲劳过程中的热力耦合效应;采用落锤试验为试件引入冲击损伤,通过静压缩试验为疲劳试验载荷设计提供依据;运用红外热成像方法开展对含冲击损伤CFRP的压-压疲劳试验,对含损伤CFRP层合板在疲劳过程中的红外辐射特征进行深入分析,研究冲击后CFRP层合板的损伤演化规律,以期为剩余疲劳寿命评估奠定基础,同时也为飞行器的结构设计提供一定的科学依据。

1 理论基础

在服役过程中,材料会受到不同的疲劳载荷作用。疲劳的实质是一个力学性能不断退化,并伴有热量耗散的不可逆过程。结合热力学定律,可得到材料在疲劳载荷循环作用下的热力学耦合方程[20-21]:

(1)

式中:

(2)

由式(1)和式(2)可知,在疲劳循环载荷作用下,由于热力耦合效应材料性能发生不可逆的退化,能量不断以热的形式进行耗散,宏观表现为材料表面温度的不断变化,这为通过分析材料表面温度变化研究材料内部损伤演化提供了一种有效途径。

2 试 验

由于自然界中载荷的波动性强,难以获取用来对试件进行加载,加之冲击导致的分层损伤会大幅降低层合板的压缩强度[23],所以采用压-压疲劳载荷模拟实际服役过程中的循环交变载荷。对于含初始损伤的CFRP层合板结构,首先进行静压缩实验,确定其破坏载荷,为压-压疲劳试验中的载荷设计提供依据;然后利用压-压疲劳载荷模拟交变载荷进行疲劳试验,试验过程中采用红外热像仪进行全程监测。

试验用复合材料体系为T300、T700和T800,依据ASTM D7136/D 7136M—12标准加工制作,尺寸均为150 mm×100 mm×4 mm,铺层方式分别为:① T300,[(±45)3/(0,90)2/(±45)2/(0,90)2/(±45)]s;② T700,[0/45/90/±45]12;③ T800,[45/0/±45/90]3s;④ T800,[45/±45/90/45/±45/45/±45/0/45/±45]s。

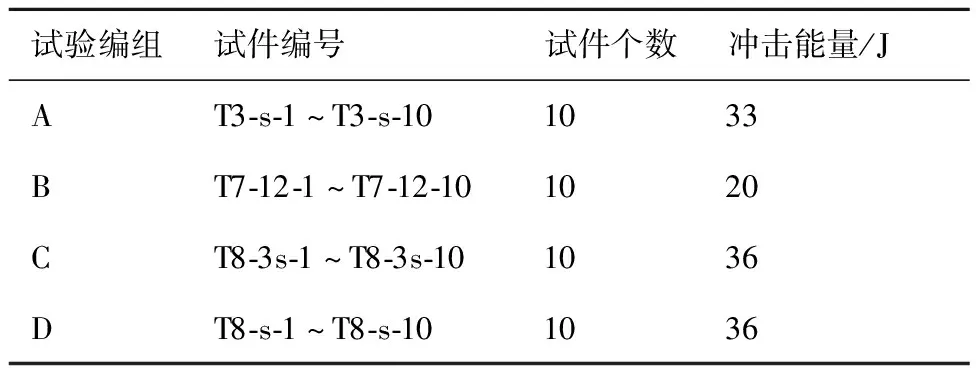

对试件分别进行试验编组和试件编号,根据4种铺层方式将试验分为4组,每组试验的试件按照如Ti-M-N的形式编号,其中:i表示试件种类,i=3表示T300试件;M表示铺层下标;N表示试件序号。如,T8-3s-2表示T800试件中铺层方式为[45/0/±45/90]3s的2号试件。进行落锤冲击试验,相应的试件编号和冲击能量等相关信息如表1所示。根据表1中设置的冲击能量数值,得到冲击后的部分试件如图1所示。

图1 部分冲击后试件

表1 试件编号及冲击能量

为探究CFRP层合板冲击后的内部损伤模式,对受冲击的试件进行超声热成像与超声C扫描检测,部分检测结果如图2和图3所示。

由图2(a)和图2(b)可知,冲击后的试件内部存在明显的基体开裂与纤维断裂,基体开裂在热图中表现为沿着纤维铺层方向且边缘光滑的细条形热斑,纤维断裂在热图中表征为“H”形热斑。

图2 冲击后T3-s-9试件超声热成像检测结果

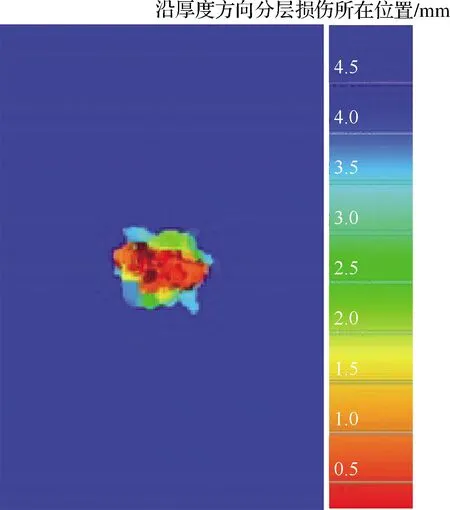

由图3结果可知,冲击后试件具有明显的分层损伤,损伤形状呈花生壳状。以上对复合材料冲击后损伤模式的分析可为后续损伤演化规律的研究提供一定的检测依据。

图3 T3-s-9试件超声C扫描分层损伤检测结果

2.1 静压缩试验

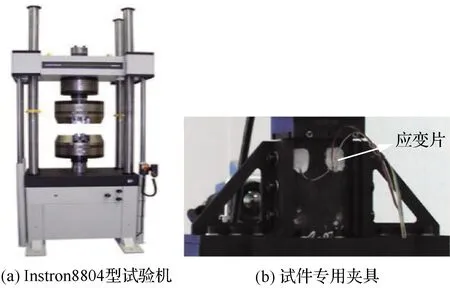

试验设备采用中国飞机强度研究所复合材料力学性能评估中心Instron 8804型电液伺服万能材料试验机,如图4(a)所示。该设备配有四立柱、液压升降和锁定装置,最大载荷500 kN,定位精度高。为保证试件端面均匀受力,避免出现局部应力集中导致的非正常破坏,将试件固定于专用夹具中,如图4(b)所示。此外,为了测量静压缩过程中试件的应变,在试件正、背面分别对称粘贴2个应变片。

图4 电液伺服万能材料试验机及试件夹具

在每组试件中随机选取3个进行静压缩试验,采用位移控制模式进行加载,加载速率为2 mm/min,取其平均破坏载荷作为该组试件的破坏载荷。

2.2 疲劳试验

含冲击损伤CFRP层合板疲劳试验采用设备、夹具和场地与静压缩试验一致。为保持疲劳载荷对试件进行对中加载,保证试件在试验过程中处于理想的受载状态,需先对试件进行调平处理。

将试件固定于专用夹具中放置于试验机上下夹头之间,设定30 kN的压缩载荷对试件进行预压,得到4个应变片在该载荷下的应变数据ε1~ε4,计算试件的弯曲百分比:

(3)

Bz越小,表示试件对中程度越好。根据ASTM D7137/D7137M—07试验标准,Bz应小于10%,否则需要重新放置并固定试件,进行预压得到新的Bz,直至Bz在10%以内。

经调平处理后,依据各组试件压缩破坏载荷设定试件的疲劳应力水平、应力比和交变频率。在疲劳试验过程中,下夹头处于固定状态,上夹头对试件进行等幅正弦式加载,疲劳载荷采用力控制模式,同时,采用InfraTec公司生产的Vhr 680型红外热像仪对试件表面进行非接触式被动监测(热像仪可探测红外光谱范围为7.5~14.0 μm,可测量温度范围为-40~+1 200 ℃,热灵敏度在常温状态下<0.04 ℃,测量精度为±2%或±1.5 ℃,采集的图像分辨率可达640像素×480像素),获取材料表面温度场热图和温度变化数据,热像仪镜头距离试件35 cm,试验装置如图5 所示。

图5 压-压疲劳试验及红外热像仪被动检测

利用图5中的试验设备开展含初始冲击损伤CFRP层合板的压-压疲劳试验,得到相应的疲劳寿命,同时,通过红外热像仪的被动监测获取疲劳过程中试件的热图序列和表面温度变化数据。

3 结果与讨论

3.1 静压缩试验结果分析

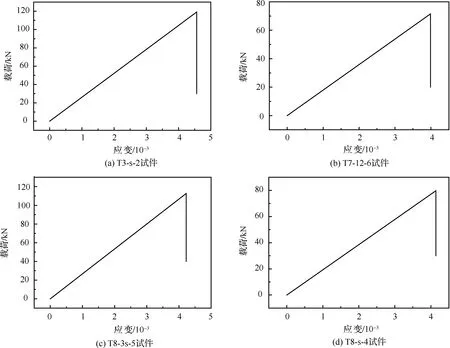

根据静压缩试验设计参数,得到CFRP静压缩过程中4个应变片测量的应变数据,取其均值作为试件的应变,得到静压缩试验中试件的载荷-应变曲线。图6给出了部分试件的载荷-应变曲线。

由图6可知,静压缩过程中,试件的应变与承受的载荷呈线性关系,且在最大应变处载荷因试件破坏瞬间下降,这表明试件的静压缩破坏具有突发性,且在静压缩过程中没有发生整体屈曲。静压破坏后的截面如图7所示,可以看出,截面发生了横向断裂,甚至伴随轻微的纤维凸起,破坏模式为横向穿过冲击损伤区破坏。

图6 部分试件的载荷-应变曲线

图7 部分试件的静压缩破坏截面

根据静压缩试验结果可知,4种层合板具有不同的剩余破坏载荷,即使是同种材料在受到同样能量大小的冲击下,如C和D组试件,由于铺层方式的不同,其破坏载荷也不同,这为设计承载力强的铺层方式提供了借鉴。因此,为降低CFRP层合板破坏载荷的分散性,同时减少偶然因素引起的误差,采用多次试验求均值的方法确定结构的破坏载荷,为后续疲劳试验的载荷设计提供依据。

3.2 疲劳试验热图序列分析

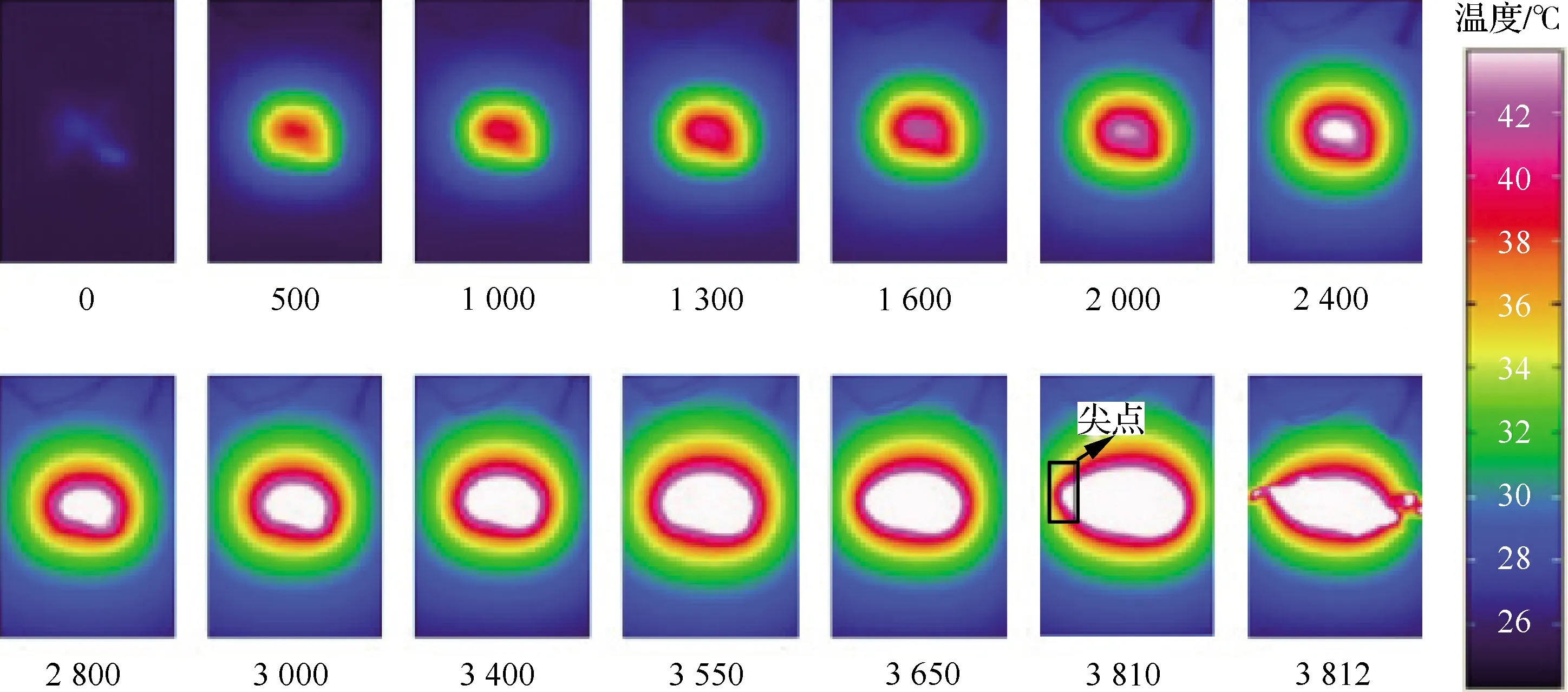

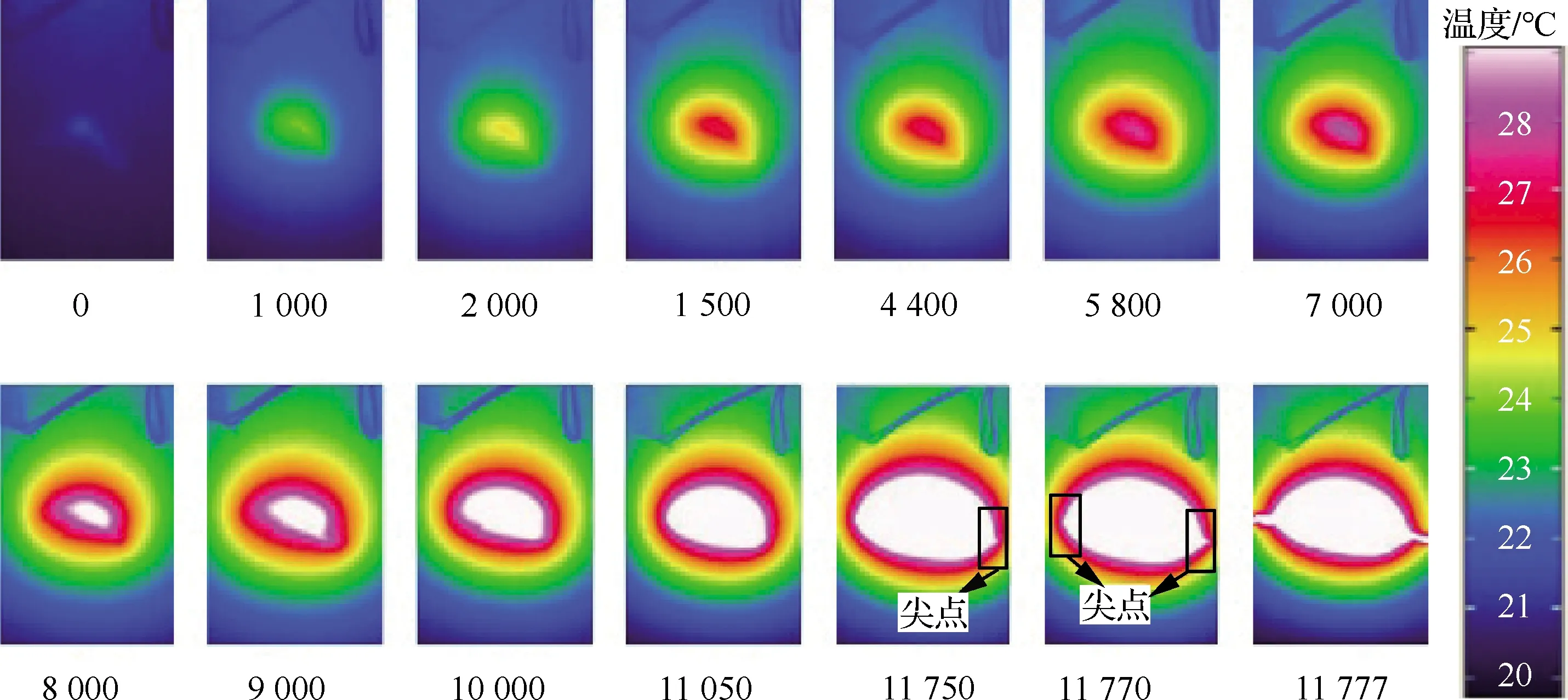

根据红外热像仪的监测结果,提取了部分试件在不同疲劳载荷次数下红外热成像的热图序列,热图下方数字为疲劳循环次数,如图8和图9[24]所示。

从图8和图9中可以看出,在不同的疲劳次数下,试件表面产生了不同温度、不同面积大小和不同形状的热斑,温度越高的区域表示固有耗散越强,反之温度越低表示固有耗散越弱。由于疲劳载荷在冲击损伤区域形成局部应力集中,致使热斑首先在冲击损伤处显现,颜色较淡,形状与初始冲击损伤形状相似;随着疲劳次数的增加,热斑颜色逐渐明显,面积逐渐增加,形状也逐渐变为椭圆形。当椭圆形热斑扩展到一定程度,热斑端部出现一个凸起的“尖点”,随即热斑沿着该“尖点”快速扩展致使试件断裂。总的来说,上述分析表明运用红外热成像技术可以非常直观地监测到CFRP层合板结构在疲劳过程中的热耗散现象。

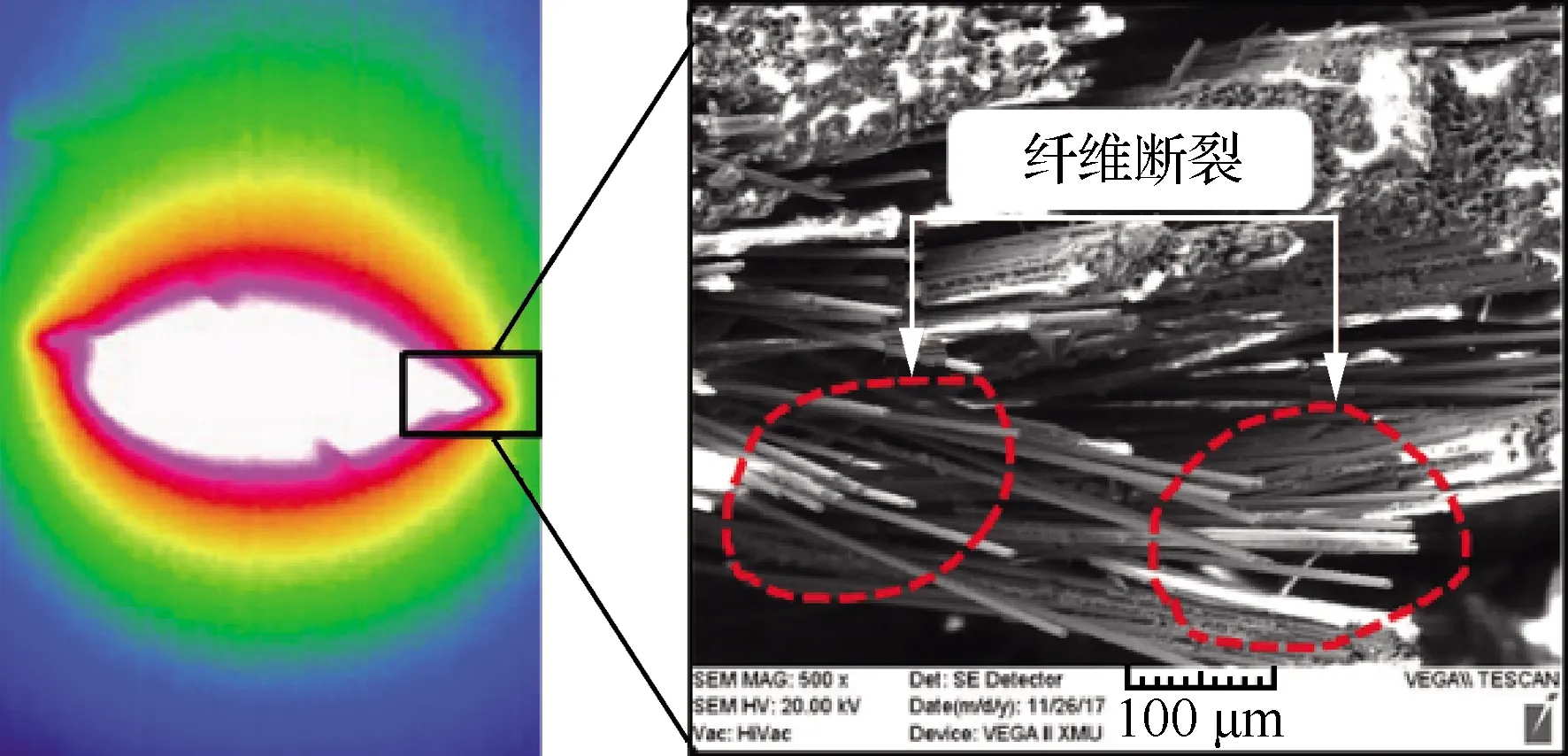

为直观地观察“尖点”部分的形态,以T8-s-8为例,当试件在疲劳过程中出现“尖点”时强制停机,卸下试件并用扫描电镜(SEM)观测,结果如图10所示。可以看出,热斑“尖点”处出现了大量纤维束的断裂,而纤维强度远远大于基体强度,因此,大量纤维束断裂时,试件承载能力大大降低,试件随之发生破坏。由此可知:热斑中的“尖点”可被视为试件疲劳破坏的预兆。

试件疲劳破坏后的截面如图11所示。可以看出,试件的疲劳破坏截面上伴有严重的基体外翻和纤维断裂、鼓包等。对比图8、图9和图11可知,热斑的扩展方向与疲劳破坏截面一致。因此,通过热图序列分析,可以得出:材料内部的损伤整体上是以冲击损伤区域为中心沿垂直于疲劳载荷方向横向扩展,疲劳破坏模式与静压缩破坏模式相同,均为横向穿过冲击损伤区破坏。同时,在疲劳的红外热成像监测过程中,可以根据热斑的扩展过程定性地判断损伤扩展进度,为避免试件发生疲劳破坏而采取有效的防护措施提供决策依据,从而为结构的安全运行提供保障。

图8 疲劳过程中T3-s-3试件红外热成像热图序列

图9 疲劳过程中T8-3s-3试件红外热成像热图序列[24]

图10 热斑尖点处的SEM扫描结果

图11 试件的疲劳破坏截面

3.3 疲劳试验表面温度演化分析

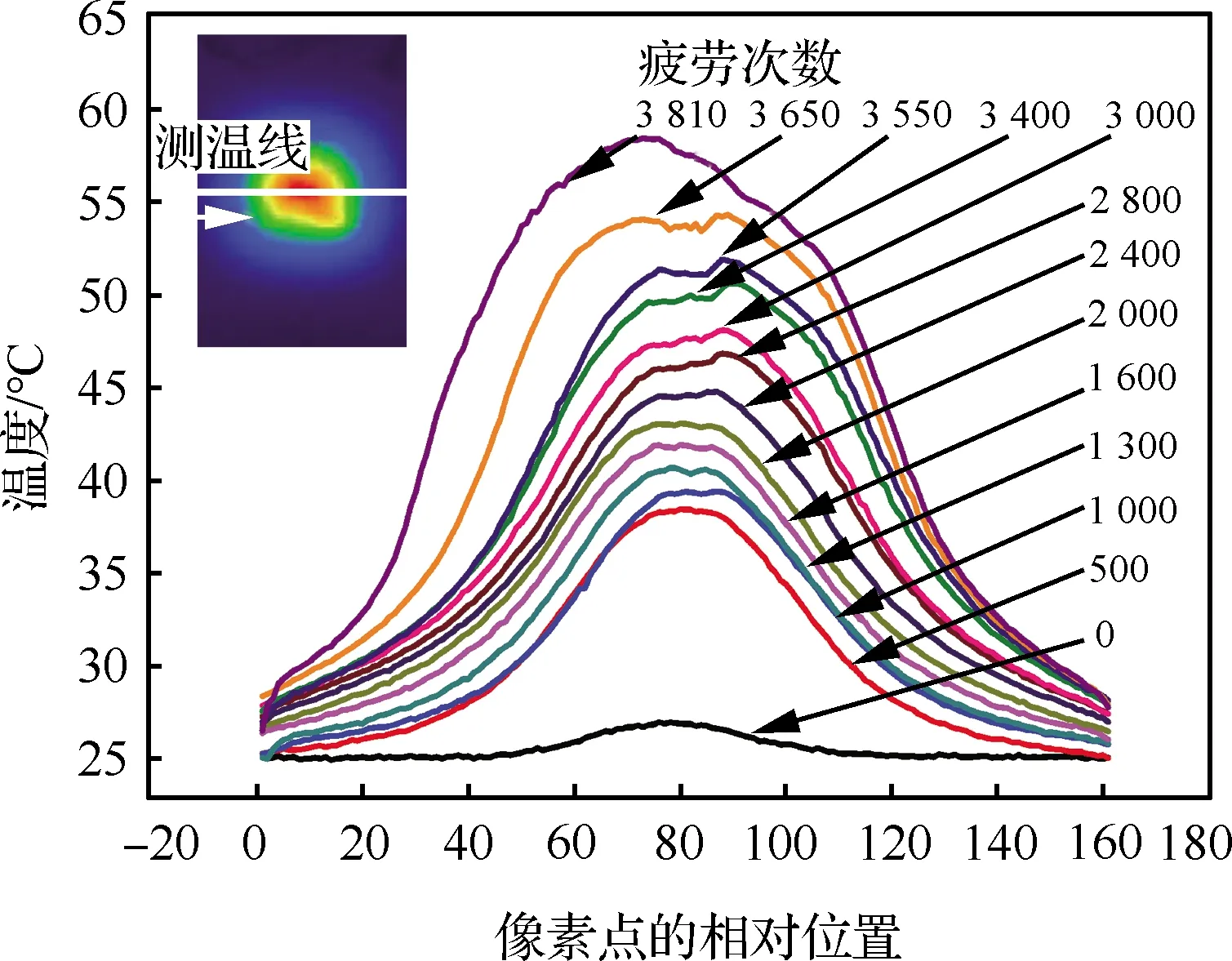

为清晰地反映热斑横向扩展过程,以T3-s-3试件为例,在疲劳破坏的截面作一条测温线,提取测温线上的温度数据,得到不同疲劳次数下的温度分布曲线,如图12[24]所示。

从图12可以看出,测温线中心区域的温度远高于其两端的温度,这表明疲劳过程中冲击损伤区域的温度要高于其他区域的温度,与热图序列分析结果一致。测温线上的温度以冲击区域为中心呈拱形分布,随着疲劳次数的增加,拱形高度增加,拱形跨度增大,这表明随着疲劳的进行,冲击损伤区域的温度越来越高,并有沿垂直于疲劳载荷方向横向扩展的趋势,这与从热图序列分析中得到的结论相符。此外,从图12中还可以看出,疲劳次数从0增加到500时,拱高上升速度较快;从500增加到3 550时,拱高上升速度比较缓慢;从3 550增加到3 810时,拱高上升速度再次变快。这说明疲劳过程中温度的演化经历了3个阶段,分别为初期温度快速上升阶段、中期温度缓慢上升阶段、后期温度快速上升阶段。

图12 不同疲劳次数下测温线温度分布模型[24]

为直观地表征温度的三阶段演化规律,同时消除环境干扰和外部热源对试件表面温度的影响,提取了试件表面温度矩阵,并以最大表面温差ΔTmax分析温度的演化规律:

ΔTmax=max[T(i,j)]-min[T(i,j)]

(4)

式中:max[T(i,j)]和min[T(i,j)]分别为温度矩阵中的最大值和最小值,其中i、j代表热图像素点的坐标值。根据式(4),得到部分试件在疲劳过程中的最大表面温差演化曲线,如图13所示。

由图13可知,尽管各组试件受到不同的疲劳载荷谱,但随着疲劳次数的增加,最大表面温差始终直观地呈现三阶段规律,这表明含初始冲击损伤CFRP层合板的温度演化规律具有一般性。第1阶段温度快速上升,其原因主要来自两个方面:一是在疲劳开始阶段,疲劳载荷在冲击损伤区域形成局部应力集中,试件塑性变形增大,导致材料的固有耗散增加;二是在疲劳交变载荷作用下,冲击引起的内部各种损伤界面之间不断挤压、摩擦,导致材料生热量增加。第2阶段温度缓慢上升,其原因主要在于3个方面:一是经过第1阶段的疲劳作用,塑性变形达到饱和,材料的固有耗散不再增加;二是内部损伤界面之间的间隙增大,摩擦效应减弱,生热量有所降低;三是试件表面不断与外界环境进行热量交换,带走了部分热量。第3阶段温度急速上升,其原因主要是材料承载能力达到极限,塑性变形加剧,材料的固有耗散显著增加;其中,试件疲劳后期的表面温差最大值在热图上的位置为冲击损伤扩展边缘“尖点”区域,正是因为“尖点”的出现即大量纤维断裂的产生释放了大量热量,进而导致最大表面温差曲线的骤升。

图13 部分试件在疲劳过程中的最大表面温差演化模型

此外,在试件接近疲劳破坏时,产生了温度“跳升”现象,具体表现为图13中的ΔTmax直线上升,这是因为疲劳末期大量纤维断裂释放大量的热,从而引发ΔTmax快速上升。与此同时,通过对比试件断裂时的温升效应发现,同种材料的试件在疲劳破坏时的ΔTmax大致相等,与试件铺层方式相关性并不明显。如A组试件(均为T300)在疲劳破坏时的ΔTmax为(40±5)℃,C组和D组(均为T800)试件尽管铺层方式有所不同,但其疲劳破坏时的ΔTmax均为(20±4)℃,这是由于同种材料的试件采用的是相同纤维和基体类型,而试件最终疲劳破坏时的形式主要为纤维和基体的断裂破坏,因此,当C组和D组试件疲劳破坏时,二者主要因为采用了相同的纤维和基体从而破坏时所释放的能量也近似,进而使得试件温升数值大致相等。

4 结 论

1)疲劳过程中含损伤CFRP层合板表面热斑扩展到一定程度时端部出现的“尖点”预示试件疲劳破坏即将发生,微观上的“尖点”在宏观上表现为大量纤维束的断裂,因而导致试件承载能力大大降低直至破坏。

2)CFRP层合板内损伤扩展方向与疲劳载荷作用方向相垂直,破坏模式为横向穿过冲击损伤区破坏。

3)疲劳载荷下含初始冲击损伤CFRP层合板的温度演化规律具有一般性,整体呈“快速上升-缓慢上升-快速上升”三阶段规律。

4)CFRP层合板纤维断裂释放的大量热量导致了温度“跳升”现象,此时试件接近疲劳破坏;且试件疲劳破坏时的最大表面温差值主要与试件采用纤维和基体种类有关,试件铺层方式对其影响相较于纤维基体类别并不明显。