基于压缩感知的叶端定时信号参数辨识方法

2021-06-16许敬晖乔百杰滕光蓉杨志勃陈雪峰

许敬晖,乔百杰,*,滕光蓉,杨志勃,陈雪峰

1.西安交通大学 机械工程学院,西安 710049

2.西安交通大学 机械制造系统工程国家重点实验室,西安 710049

3.中国航空发动机有限公司 四川燃气涡轮研究院,成都 610500

转子叶片是航空发动机的重要零部件。航空发动机工作时高温、高压、高转速的恶劣环境极易引起叶片振动,进而导致叶片产生高周疲劳裂纹,危害飞机的运行安全[1-2]。对叶片的振动状态进行监测,实时测量叶片危险位置的应力状态是保障航空发动机运行安全的有效手段。传统的叶片状态监测手段主要通过在叶片表面粘贴应变片,将应变片信号通过滑环引电器引出再进行采集[3]。然而,由于滑环引电器的结构限制,若长时间测量处于高速旋转状态下的航空发动机叶片,滑环引电器必然会因摩擦而损坏,难以做到叶片的长期在线监测。目前,叶端定时技术作为一种非接触式测量手段逐渐受到了学术界和工业界的重视[4-5]。

叶端定时技术通过测量叶片到达叶端定时传感器的时间差来计算叶片的振动位移。共振态下叶片振动幅值与应变之间具有确定的比值关系[6],因此叶片振动幅值的准确辨识是叶端定时技术取代应变片,实现叶片关键位置应力非接触测量的先决条件。由于一个叶片在一圈之内仅经过同一传感器一次,因此叶端定时信号的采样频率与叶片转速和传感器数目相关。通常情况下,叶端定时系统采集到的叶片振动位移信号不满足奈奎斯特采样定理,为欠采样信号[7]。为了从叶端定时欠采样位移信号中辨识出叶片振动频率、幅值等参数,许多针对叶端定时信号的处理方法应运而生。单参数法针对叶片的同步振动情况,利用一支叶端定时传感器测量叶片变转速工况下的振动幅值、共振转速[8];在此基础上,双参数法增加了一支叶端定时传感器,可以进一步识别叶片的共振频率信息[9];自回归法则通过引入自回归方程能对叶片振动的倍频值进行计算[10-11]。然而上述方法均是对叶片通过共振区时的信号进行处理,即要求叶片在变转速的工况下进行测量。若叶片在恒定转速下运行,则单个叶端定时传感器测得的叶片同步共振幅值将不会发生明显的变化[12]。周向傅里叶拟合算法通过假设叶片振动形式为简谐振动,求解最小二乘方程对幅值进行计算[13]。但其在对振动方程进行假设的过程中,需要利用坎贝尔图提供叶片振动的先验信息,确定叶片在恒定转速下可能出现的振动模态和振动阶次。

随着现代信号处理技术的发展,一些针对欠采样信号的处理方法被自然而然的应用于叶端定时信号处理领域。Donoho等提出的压缩感知理论通过构建能够反映信号特征的字典矩阵使得欠采样信号的重构成为可能[14]。国防科技大学杨拥民教授团队提出了一种重构叶片振动频率的压缩感知模型[15]。西安交通大学吴淑明等提出了增强稀疏方法,与传统的稀疏分解方式相比,该方法得到了更为稀疏的解,避免了频率混叠,并得到了更为清晰的谱图[16]。然而在求解叶端定时信号的稀疏表示的过程中,由于引入了正则化项,故重构信号幅值精度难以得到保障。在上述文献中,侧重利用压缩感知实现叶片振动频率的精确辨识,而未涉及叶片振动幅值高精度重构。而叶片振动幅值参数作为衡量叶片状态的重要指标,逐渐开始受到重视[17]。

本文针对压缩感知重构信号幅值精度较低以及传统叶端定时算法无法求解恒定转速下叶片共振幅值,而周向傅里叶拟合方法求解叶片振动幅值需要先验信息的不足。根据振动方程中需要利用先验信息构建的设计矩阵的形式,构造压缩感知求解叶端定时稀疏表示过程中的字典矩阵。通过压缩感知求解结果中非零元素所在位置,从字典矩阵中提取对应原子组成设计矩阵,实现无先验信息条件下叶片振动方程的参数辨识。叶端定时仿真和试验结果表明,该方法能够有效识别叶片振动的频率和幅值参数。

1 叶端定时信号处理

1.1 叶端定时测量原理

叶端定时系统以转轴上的转速传感器测得的时间信号为参考基准,通过在机匣上安装叶端定时传感器测得每个叶片到达传感器的时间。利用叶片与转轴上基准位置之间的夹角以及叶片的转速,可以计算出理想状况下,叶片无振动旋转时到达叶端定时传感器的理论时间。对比实测的到达传感器时间,得到的时间差用于计算叶片的振动位移。其原理如图1所示。叶片振动位移y与时间差Δt之间的关系为

y=2πfω×R×Δt

(1)

式中:fω为叶片旋转频率;R为叶片旋转半径。

由图1(b)可知,一个叶片在一圈之内仅经过一个传感器一次,因此叶端定时系统的采样频率可以写为

图1 叶端定时原理图

fbtt=P×fr

(2)

式中:P为机匣周向叶端定时传感器的安装数量;fr为在叶片旋转频率恒定的条件下,要想增大叶端定时系统的采样频率就必须增加传感器数目。然而受机匣安装空间限制,安装的传感器数目通常无法使得叶端定时系统的采样频率满足奈奎斯特采样定理,因此叶端定时信号通常为欠采样信号,而传感器的非均匀布置以及转速波动使得所采集的信号为非均匀采样,非均匀欠采样的信号使得传统的信号处理方法难以辨识叶端定时信号中所包含的叶片振动参数。

1.2 叶片振动参数辨识

在单模态下,可假设叶片发生简谐振动[18],叶片的振动方程可以表示为

y=Asin(2πft)+Bcos(2πft)+C

(3)

式中:f为叶片振动的频率;A、B、C为叶片振动方程的系数。当叶片发生同步共振,即叶片振动频率与转频成整数倍关系时,恒定转速下叶端定时传感器采集到的数据点如图2所示。同一传感器在同步振动时测得的叶片振动位移是完全相同的导致信号中包含的信息更加稀少,传统的信号处理方法难以得到其中隐含的振动信息。但是如果将不同传感器测得的M个振动位移数据点按照时间的顺序排列为一个矢量y=[y1,y2,…,yM]T,振动方程的系数表示为矢量x=[A,B,C]T,则式(3)可写作矩阵形式:

图2 同步共振叶端定时采集数据点

y=Hx

(4)

式中:H为设计矩阵,与叶片的振动频率以及传感器测得的位移时刻有关,其具体表达式为

(5)

通过求解设计矩阵H的伪逆,即可求得振动方程中的系数

x=H†y

(6)

求得系数矢量x后即可得到叶片振动幅值。该求解过程即为周向傅里叶拟合方法(Circumferential Fourier Fit, CFF)。由于同一传感器在同步振动时测得的叶片振动位移完全相同,因此采用传感器的数目应大于等于振动方程中待求系数的数目。由式(3)可知,设计矩阵H中的未知量为叶片振动频率。通常而言,这一振动频率由预先绘制的坎贝尔图确定。若能通过测得的振动位移,直接构造出设计矩阵而不依赖于坎贝尔图的先验信息,则能直接完成叶片振动方程的参数辨识,提高幅值辨识效率。

根据式(3)可以推广得到叶片多模态下的振动方程为

(7)

式中:Q为模态数目;fi为各阶模态频率。设计矩阵H根据计算模态数目的大小进行列扩展,其列数与计算的模态数目之间满足关系P≥2Q+1。

2 叶端定时信号压缩感知模型

任意信号通常都能被表示为一系列基函数的线性组合。在稀疏框架下,这些基函数的集合称作字典,每个基函数则被称为字典中的原子[19]。若在某个字典下,使用很少的原子就能将信号的特征完全表示出来,则称信号在这个字典下的表示是稀疏的,使用的原子数量越少,则说明字典中原子的结构与信号越为相似。

假设在机匣上布置I个虚拟的叶端定时传感器,使叶端定时系统的采样频率能满足奈奎斯特采样定理。用N个点表示I个虚拟传感器在一段时间内测得的叶片振动非欠采样信号YN×1,若在该段时间内叶片转过了W圈,则N=W·I,若YN×1在某个字典DN×N下的表示稀疏,则叶片振动信号可以表示为

YN×1=DN×N·sN×1

(8)

式中:sN×1为非欠采样信号YN×1在字典DN×N下的稀疏矢量,其仅有几个非零元素。实际叶端定时系统的传感器安装位置可以视作是从I个虚拟传感器中选取的J个位置,且J≪I。因此,实际叶端定时系统测量结果可以看作是从理想的非欠采样信号YN×1中抽取M个数据点组成的YM×1,其中M≪N,且若在该段时间内叶片转过了W圈,则M=W·J。这一抽取过程可以转化为矩阵乘积的形式:

YM×1=ΦM×N·YN×1

(9)

式中:ΦM×N为观测矩阵,由N×N大小的单位矩阵通过抽取特定的行元素组成。抽取的行元素位置是通过实际安装叶端定时传感器的位置在虚拟叶端定时传感器中的位置决定。

若能通过叶端定时系统测得的欠采样信号YM×1得到叶片振动信号在某个字典下的稀疏表示,则就能重构叶片振动的非欠采样信号。根据式(8)与式(9),求解叶端定时信号在某个字典下的稀疏表示的方程为

(10)

式(10)的求解属于NP难题,无法在可接受的时间内求得全局最优解。故通常情况下,需要将其转化为凸优化问题进行求解[20]。则式(10)可重新写作:

(11)

式中:二范数代表的是数据保真项,其占比越大求解结果的幅值精度越高,一范数代表的正则化项,其占比越大求解结果越稀疏但幅值精度会下降。λ为正则化参数,主要用于平衡保真项和正则项所占比重从而影响求解结果的稀疏程度与幅值精度。线性规划LP算法[21]、内点法[22]等均可求得凸优化问题的全局最优解。

求得叶端定时欠采样信号的稀疏表示sN×1后,将其代入式(8)即可实现叶片振动非欠采样信号的重构。而式(11)中正则化参数λ的使用,强化了求解过程中信号的稀疏性条件,其重构信号往往难以保证幅值精度。由式(3)可知,若能求得叶片振动方程中的系数并确定设计矩阵中的频率分量,即可不直接重构叶片振动信号,而是通过计算叶片的振动方程来得到更准确的叶片振动幅值。

为了不依赖坎贝尔图等先验信息,直接构造叶片振动方程的设计矩阵,将设计矩阵中的主要元素作为叶端定时压缩感知模型中字典的原子。根据式(5),构造压缩感知字典为增广设计矩阵

(12)

式中:t1,t2,…,tN是由设定的非欠采样信号的采样频率fs确定的时间间隔;f1,f2,…,fN/2是等间隔分布的频率成分,且其最大频率分量与设定的理想采样频率的一半,即为最大奈奎斯特采样频率,fN/2=fs/2。增广设计矩阵在一定范围内,列举了振动方程可能存在的频率,且由于其元素结构与振动方程相同,故在保证解存在的同时使其尽可能稀疏。通过求解式(11)得到的叶端定时信号的稀疏表示确定其非零元素所在位置,进而在压缩感知字典中找到对应频率分量,这一过程的示意图如图3所示。由于式(5)与式(12)在矩阵元素的形式上完全相同,故可将字典中对应原子取出,与观测矩阵ΦM×N相乘后直接代入设计矩阵,进而通过式(6)对叶片振动方程中的系数直接进行计算。

图3 压缩感知字典原子选取

3 叶端定时模拟仿真分析

为了验证提出的压缩感知方法叶端定时欠采样信号的频率和幅值重构精度,构造叶片振动的单模态及多模态仿真信号。根据设定转速与传感器安装角度搭建叶端定时仿真模拟器,得到仿真欠采样叶端定时信号。通过比较仿真信号与重构信号的时域及频域结果,验证所提方法的有效性。

3.1 叶片单模态振动仿真验证

对叶片恒定转速下的同步振动信号进行仿真分析。设定叶片的旋转频率fω=216.7 Hz,叶片为简谐振动,叶片的振动频率f=650 Hz,叶片振动的常偏量为1,构造叶片的振动仿真信号为

y=5sin(2π×650×t)+1cos(2π×650×t)+1

(13)

为了验证方法的鲁棒性,再对仿真信号添加高斯白噪声,使得含噪信号的信噪比为5 dB,其中信噪比的定义为

(14)

式中:Psignal和Pnoise为信号和噪声的有效能量大小。对于如式(13)所示含有3个系数的单模态振动方程而言,理论上采用3支叶端定时传感器即可实现信号重构,但为了增强算法的鲁棒性,可采用更多的叶端定时传感器进行测量,使式(5)中的矩阵为超定矩阵,减小测量噪声等干扰因素使计算结果产生的偏差。在仿真案例中,采用了5支叶端定时传感器进行测量,其安装角度分别为0°,36.7°,84.3°,292°,326°。生成的仿真振动信号以及各传感器测得的叶片振动幅值如图4所示。其中横线代表的是各传感器测得的平均值大小。对比图2可以看出,受到噪声干扰后,各传感器在同步振动时测得的叶片振动位移并不完全相同。

图4 叶片振动仿真信号及采样结果

由于叶片的转频fω=216.7 Hz,且仅使用了五支叶端定时传感器进行数据采集,由式(2)可知,此时叶端定时系统的采样频率fbtt=1 083.5 Hz。根据奈奎斯特采样定理,其最高可识别的振动频率为541.8 Hz。然而仿真叶片振动频率为650 Hz,若直接对叶端定时信号进行傅里叶变换,其结果如图5所示,可以看出叶端定时信号仅能测得叶片的旋转频率及其倍频信号,无法得到叶片实际的振动频率。

图5 叶端定时信号频谱图

将各叶端定时传感器测得的数据点按照时间顺序排列为一个数据矢量YM×1。此处选取时长为0.5 s的数据点,由于叶端定时系统的采样频率fbtt=1 083.5 Hz,因此采集到的数据点数M=540。设定利用压缩感知方法重构信号的采样频率fres=2 000 Hz,即在0.5 s的时间段内,利用540个数据点重构1 000个数据点。利用压缩感知方法直接对叶端定时信号进行重构得到的时域和频率如图6所示。

由图6(a)可知,叶端定时压缩感知重构信号无法准确重构信号幅值。其主要原因是为了使得求解式得到的结果更为稀疏,正则化参数的选取要尽可能的大,因此在消除一些不相关频率分量的同时也使其主要频率分量的幅值发生相应的衰减,相较于振动幅值而言所占比例更小的振动方程中的常偏量也无法在重构信号中得到体现。然而对重构信号进行傅里叶变换得到其频谱如图6(b)所示,重构信号的频率与式(13)中设定的仿真频率相同。

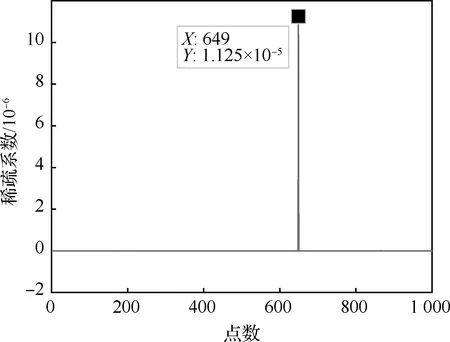

求解式(11)得到的叶端定时信号稀疏表示在sN×1中,非零元素的位置在第649行。根据图3所示方法,从压缩感知字典DN×N中选取对应的两列原子dN×2,与观测矩阵ΦM×N相乘后直接构造振动方程的设计矩阵,将其代入式(6)求得的叶片振动方程系数x=[4.96, 0.85,1.04]T。由此得到叶片振动方程为

(15)

将式(15)与仿真的叶片振动方程式(13)进行比较,其结果如图7所示。对比式(13)的设定参数与式(15)的求解结果,二者的幅值相对误差为1.14%。

图7 单模态振动参数辨识结果

3.2 叶片多模态振动仿真验证

实际叶片作为一个连续实体理论上存在无穷多自由度,因此当其工作环境复杂,存在多源激励的条件下,有可能出现叶片的多模态振动,即叶片的不同阶固有频率在某个转速下被同时激发出来。设定叶片的旋转频率fω=216.7 Hz,叶片同时产生3个模态的振动,其振动频率为650 Hz、1 100 Hz、1 320 Hz,叶片的振动方程为

y=5sin(2π×650×t)+1cos(2π×650×t)+

2sin(2π×1 100×t)+5cos(2π×

1 100×t)+3sin(2π×1 320×t)+

4cos(2π×1 320×t)+1

(16)

对多模态仿真信号同样添加大小为5 dB的高斯白噪声。式(16)中含有7个系数,最少需要使用7支叶端定时传感器进行数据采样。同样为了保证求解结果的鲁棒性,多采用两支传感器进行测量,即总共设计9个仿真叶端定时传感器。采用随机生成传感器布局的方式,生成9支传感器的安装角度为

θ=[4.6° 35.3° 64.9° 151.3° 166.8°

174.8° 241.4° 260.9° 339.1°]

(17)

同样选取时长为0.5 s的数据点,利用压缩感知方法重构信号的采样频率设定为fres=4 000 Hz,采用的字典与单模态仿真相同。将叶端定时仿真采样的数据点与字典代入式(11)中进行求解,得到的叶端定时信号的稀疏表示系数如图8所示。据此可以得到稀疏表示系数中3个非零分量所在位置,从而在字典中找到组成设计矩阵所对应的原子所在位置。

图8 多模态信号稀疏表示

若直接通过式(8),即利用压缩感知方法对振动信号进行重构,得到的重构信号如图9所示。可以看出重构多模态信号的时域幅值与未加噪声的原始信号之间有较大差距,但其频谱图较好的重构出了叶片不同模态的振动频率,说明采用压缩感知方法对振动信号进行重构具有较好的鲁棒性,并未因为噪声而影响重构信号的频谱结构。

图9 压缩感知重构多模态振动信号

通过图8所示的稀疏表示非零元素所在位置,从字典中提取对应原子构造设计矩阵,再对振动方程中的系数进行求解,得到叶片的振动方程如图10所示。

对比图6和图7以及图9和图10可以看出,相较于使用压缩感知方法直接重构叶片振动信号而言,通过融合叶片振动方程的设计矩阵以及压缩感知字典,进而得到振动方程系数的方法能够实现叶片振动幅值的高精度辨识。对比图10中重构信号与原始信号,所述方法的幅值相对误差为5.76%。

图10 多模态振动参数辨识结果

4 旋转叶片试验验证

4.1 试验台介绍

为了进一步验证所提方法在恒定转速下的叶片振动参数辨识效果,搭建如图11(a)所示的模拟转子叶片试验台。通过叶端定时和应变片两种测试系统进行测量,以应变片测量结果为基准,对叶端定时参数识别结果进行验证。

由于在试验台环境下很难模拟出发动机实际运行时的多源激励环境,因此大多数情况下仅能激发出叶片的一阶固有频率。叶端定时传感器的安装角度与安装数量选用与3.1节中单模态仿真相同的传感器布置方案。采用美国HOOD公司的硬件系统对信号进行采集。应变片的安装位置如图11(b)所示。每个叶片均安装2个应变片,其中A点的应变片在5个叶片上均有安装,B点和C点的应变片为交替安装。应变片系统的采样频率fstrain=12 800 Hz,应变片测量信号通过滑环引电器引出,使用法国的OROS动态测试系统对应变片信号进行采集。

图11 叶端定时试验台

4.2 结果分析与讨论

在转轴上安装转速传感器,测得叶片的转速如图12所示。在0.5 s内叶片转速均值为13 053.2 RPM(1 RPM=1 r/min),偏离均值最大值为15.5 RPM,叶片转速波动为15.5/13 053.2=0.12%,故可认为叶片处于恒定转速状态。五支叶端定时传感器测得的叶片振动位移经过消噪预处理后如图13所示。试验测量过程中存在噪声使得各传感器测得的位移值会产生相应的波动,并不是一个恒定值。

图12 叶片转速信号

图13 叶端定时试验测量数据

利用试验测得时长为0.5 s的叶端定时信号进行叶片振动方程的参数辨识,采用如式(12)所示的压缩感知字典,设定重构频率fres=2 000 Hz,将各变量代入式(11),求解得到叶端定时信号的稀疏表示系数如图14所示。

图14 试验叶端定时信号稀疏表示

由图14可知,试验叶端定时信号的稀疏表示仅存在一个非零元素,说明试验中叶片产生的是单模态振动,这与试验过程中激励源单一,难以激发叶片多模态振动的实际情况相符合。根据信号稀疏表示中非零元素所在位置,从字典中取出对应原子构造叶片振动方程的设计矩阵。为了验证设计矩阵元素中频率参数的正确性,绘制重构叶片振动信号的频谱如图15所示。

图15 试验压缩感知重构信号频谱

将设计矩阵代入式(6)中对振动方程系数进行求解,最终得到叶片振动方程为

y=0.333sin(2π×649×t)

-0.010cos(2π×649×t)-0.025 mm

(18)

为了验证式(18)的正确性,采用相同转速下的A点应变片测量数据对叶片振动频率进行验证,应变片系统的采样频率fstrain=12 800 Hz满足奈奎斯特采样定理,能保证计算得到的叶片振动频率不产生混叠。应变片测得相同转速下的叶片振动信号长度为6 400,其频谱如图16所示。

图16 应变片信号频谱图

应变片测得的叶片振动频率为649.9 Hz,与利用534个点重构得到的叶片振动方程相比,其频率与应变片测量结果的相对误差为0.14%,说明了采用压缩感知方法求解叶片振动的稀疏表示结果是准确的。由式(18)的叶片振动方程可知,其振动幅值为333.3 μm。

然而应变片测得的幅值为应变单位,无法直接反应叶尖振动幅值的大小。然而共振转速下叶片振幅与叶根动应变之间存在有确定的传递比关系[23]。因此可以通过计算5个叶片的应变位移传递比来对叶片振动幅值准确度进行验证。然而由于1号叶片的应变片在测试过程中损坏,因此剩余4个叶片的传递比如表1所示。

由表1可以看出,2号与3号叶片的振动幅值较为接近,4号叶片的振动幅值较大,而5号叶片的振动幅值很小。导致叶片振动幅值差异的可能原因是试验件加工过程中存在的不确定性如加工尺寸误差,加工的残余应力等导致叶片间存在个体差异。但4个叶片的传递比的均值为1.631,其中偏离均值的最大百分比为2.15%,因此可以认为叶端定时信号的幅值辨识精度较高。

表1 叶片幅值与应变

5 结 论

1)利用噪声水平为5 dB的叶片单模态和多模态振动信号进行仿真分析,与直接利用压缩感知方法重构信号相比,本文所提方法能在保持频率辨识精度的前提下,提高重构信号的幅值精度。

2)通过搭建安装有叶端定时与应变片两套测量系统的试验台,以应变片测得信号为基准,验证了所得叶片振动方程的频率相对误差为0.14%,利用叶片应变幅值传递比恒定的特性,对比了4个叶片的传递比,其中偏离均值的最大百分比为2.15%。

3)与传统频谱分析相比,压缩感知能够突破奈奎斯特采样定理的限制,识别欠采样信号频率,通过引入增广设计矩阵作为压缩感知字典,相较于传统的离散余弦字典而言,可提高幅值辨识精度。