基于方差分析的航空发动机风扇叶片外物撞击识别

2021-06-16张帅张强波张霞妹

张帅,张强波,张霞妹

中国飞行试验研究院 发动机所,西安 710089

在飞机的飞行环境中,发动机部件工作环境恶劣,当飞机起飞、着陆或低空飞行时,发动机产生强大的吸力导致其容易受到外来物撞击,例如冰块、风沙、石块、金属碎屑或鸟的撞击[1]。外来物的撞击容易使发动机的风扇、压气机一级叶片或整流罩等部件损伤,从而导致发动机故障,诱发飞行安全事故[2]。及时准确地检测出发动机发生外物撞击事件并发出警报信号,为飞行员提供有效的处置措施建议,可有效地保障飞行安全、降低事故发生率。因此,外物撞击发动机的检测识别技术就显得尤为重要[3]。

发动机风扇转子叶片被异物撞击后的最直接表现是叶片振动异常增大,叶片和承力结构载荷发生较大变化。当发动机遭遇严重外物撞击(鸟撞)事件时,机载参数会产生明显异常变化,如振动异常、发动机推力损失等,安全监测系统能监测到撞击事件并发出警报;但当发动机遭遇一般外物撞击事件时,由于发动机的振动传感器大多位于机匣安装边等静止部件,撞击位置与振动传感器之间的载荷传递路径复杂,叶片振动传递至振动传感器会有较大的衰减,发动机安全监测系统无法识别此类事件[4]。1995年11月,美国一架飞机因在风雨等复杂气象环境下低空进近,飞机在跑道入口撞树,发动机吸入异物碎片,导致发动机损坏且动力不足而无法复飞,但发动机的安全监测系统未检测到发动机状态异常[5]。大量的外物撞击飞行事故分析结果表明,通过判断发动机机载参数是否异常或突变,在大部分情况下是无法判断发动机是否遭遇外物撞击的。因此,可以应用文献[6]中提出的基于叶尖定时原理的非接触叶片振动测量方法检测识别发动机风扇外物撞击事件。

美国于20世纪80年代就已开展了基于应变测量的外物撞击试验与数值计算研究,通过大量试验得出了悬臂叶片应力变化规律与外物撞击物半径、质量、撞击角度、撞击位置、撞击速度之间的规律关系[7-9]。2009年10月,美军利用基于叶尖定时原理的非接触叶尖振动监测系统在发动机上进行飞行试验,使用这套系统对鹞式飞机装配的AV-8B发动机的压气机叶片振动进行了测量[9]。

自20世纪80年代中期以来,英国马可尼研究中心开展了高分辨率雷达的深入研究,将其应用于吸入发动机异物的检测与分类,并在Spey101发动机上开展了大量外物撞击试验,结果表明基于雷达的外物撞击监测系统能够检测到所有的损伤性异物碎片,并能对82%的异物类型进行正确分类[10-11]。但这种外物撞击识别方法仅能识别外物撞击发生的时间,不能精确识别发生外物撞击事件位置等信息。罗罗公司于2008年在Spey101发动机上开展大量外物撞击试验,验证基于叶尖定时原理的非接触叶尖振动外物撞击监测报警系统的外物撞击识别能力;同时,该公司计划在装有RB199发动机的Tomado F3飞机飞行试验中,进行外物撞击监测报警系统的试飞[12]。该监测识别系统中的非接触叶尖振动测量采用电涡流传感器实现叶片到达时刻的测量,这种传感器的信号受发动机机匣与环境因素影响较大,使外物撞击监测及报警正确率受限;此外,该研究未建立发动机风扇外物撞击识别方法。

中国的发动机外物撞击研究中,文献[13-16]开展了外物损伤模拟及疲劳强度的预测试技术,并采用空气炮发射外物撞击静止的平板叶片,研究叶片外物撞击的宏观与微观损伤特征。关玉璞等[17-19]在静止状态整级风扇叶片的外物撞击试验和测试仪器的设计及使用等方面进行了深入的研究。

通过文献分析发现,中国的航空发动机外物撞击研究鲜见关于一般外物撞击高速旋转风扇转子的试验规律研究,亦少有关于外物撞击风扇转子叶片是否发生和撞击时刻、撞击位置识别方法的研究。笔者通过风扇叶片外物撞击试验平台模拟真实发动机叶片受到外物撞击的过程,采用基于叶尖定时的非接触式叶尖振动测量方法获取叶片振动信号,对叶片振动信号进行分析研究判断叶片是否发生外物撞击、撞击的时刻及撞击的位置,而单纯通过叶片原始振动信号很难给出确切的结论。因此,提出基于非接触叶尖振动位移方差分析的方法对叶片振动信号进行辨识,进而得到关于风扇叶片外物撞击事件的确切结论。

1 航空发动机风扇外物撞击模拟试验系统

1.1 发动机风扇叶片外物撞击模拟试验平台

风扇叶片外物撞击试验平台可以模拟发动机叶片受到不同材料、不同尺寸及不同质量外物撞击的实际过程。如图1为建立的发动机风扇叶片外物撞击模拟试验平台照片,该试验平台的风扇转子为整体叶盘式结构,单级单转子12个叶片,叶片叶尖直径为600 mm,风扇叶片进口轮毂比为0.667,叶盘厚度为50 mm,设计最大转速为6 000 r/min,设计压比为1.06,设计效率为0.84,设计流量为9.5 kg/s[20]。

航空发动机在工作过程中以某一轴向速度吸入外物撞击至风扇叶片进而产生外物撞击事件,为模拟此外物撞击过程,研制了如图2所示的外物发射装置,该装置能够以不同角度、不同速度发射不同材质、不同质量的外物弹体撞击处于正常工作状态下的风扇转子。在开展风扇外物撞击试验之前,在外物发射装置上对不同材质、不同尺寸和不同质量的外物弹体进行速度标定试验,确定了外物发射装置弹簧压缩量与发射速度之间的对应关系。外物发射装置的最大发射速度为30 m/s,满足发动机风扇外物撞击试验的基本要求。

图2 外物发射装置

针对发动机在实际工作过程中会遇到各种不同材料与不同尺寸的外物撞击事件这一情况,设计如图3所示的不同材料与不同尺寸的外物弹体撞击工作过程中的风扇转子,以此模拟发动机工作过程中的外物撞击事件。表1为塑料和钢材质外物弹体的详细参数。

图3 外物弹体照片

表1 外物弹体详细参数

1.2 测试系统

为了获取外物撞击发动机风扇转子叶片过程中的详细数据,建立了如图4所示的测试系统,该系统主要包含非接触叶尖振动测量模块、高速摄像采集模块、叶片动应变测量模块、试验平台轴承支座振动测量模块和风扇转子高速动平衡模块。为验证非接触叶尖振动测量系统对外物撞击转子叶片过程中叶尖振动异常识别的准确性,采用高速摄像系统捕捉外物撞击风扇叶片的过程;同时,在每个叶片的叶背表面改装应变计,通过应变采集系统获取撞击过程中叶片表面的动应变变化。

1.2.1 非接触叶尖振动测量原理及测量系统

航空发动机风扇外物撞击识别技术通过安装于风扇的机匣之上非接触式叶尖振动位移传感器实现外物撞击监测识别,采用基于叶尖定时原理的方法获取叶尖振动位移信号,对风扇转子叶片叶尖振动位移的实时监测判别发动机风扇叶片是否发生外物撞击事件。

根据文献[21-23]的分析研究,光学传感器在叶尖定时测振系统中占很大比重。光学系统测振的工作原理是将1个窄激光束射向通过的叶片叶尖,当叶片叶尖进入光束路径时,光线被反射到1个成像传感器;当叶片通过时,反射光强会迅速提高;当不存在结构振动时,某个特定叶片叶尖到达光纤探头的时间(叶片到达时间)仅取决于转速;但当叶片存在振动时,其到达时间就取决于转速和振动带来的位移,由此可以计算得到叶片的振动。而这种测振系统的耐高温程度是由光学传感器决定的。

基于叶尖定时(Blade Tip Timing, BTT)原理的非接触旋转叶片振动测量是将多个非接触传感器沿径向安装在旋转机械相对静止的机匣上,利用传感器感受在它前面通过的旋转叶片所产生的脉冲信号。由于叶片振动,叶尖相对于转动方向会向前或向后偏移,使得叶片每次到达的实际时间与无振动的期望值不相等,即脉冲到达时间会随叶片振动发生微小提前或滞后,结合叶片半径、转速等易得出每支传感器拾取的振动位移量[24]。

当外物撞击发动机风扇叶片时,会对叶片施加一冲击作用,该冲击作用会强迫高速旋转的叶片产生瞬态振动,瞬态振动会使叶片旋转瞬时角速度发生微小波动,从而使被撞击叶片到达传感器位置的时刻出现偏差,通过对比到达时刻偏差或叶尖振动位移从而识别出发动机风扇叶片是否遭遇外物撞击事件[5]。图5为基于叶尖定时原理的发动机风扇转子叶片实测叶尖定时信号重构原理图。

图5 基于叶尖定时的振动信号测量原理图

由于非接触式叶尖振动传感器不破坏发动机风扇转子结构、改装难度较小、对到达时刻偏差和叶尖振动响应灵敏度高等优点,成为检测识别发动机风扇外物撞击的主要选择[25-26]。采用基于叶尖定时原理的发动机风扇外物撞击识别非接触叶尖振动测量系统主要由非接触叶尖振动位移传感器、转速传感器、光电转换模块、调制解调模块、实时监测处理系统等部件构成。

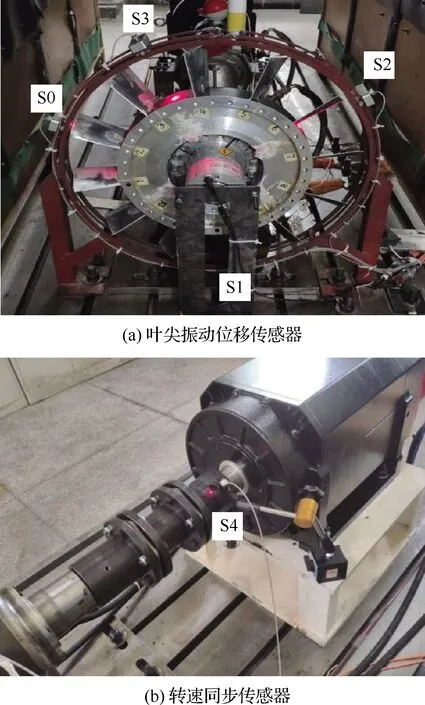

叶尖定时算法直接影响叶片振动位移等参数辨识的准确性,由叶尖定时测振原理可知,传感器安装角αi和叶片振动倍频Ne共同决定传感器对振动信号的采样点位置,无论传感器安装角和振动倍频多大,均可将Ne×αi规整到1个振动周期[0°,360°)内,从而得到所有传感器在振动圆周内采样点的分布角,通过分布角的优化分析可获取最优的传感器布置方式[27]。通过非接触传感器角度布置的数值仿真,采用采样点分布函数、明显度与遍历周期等评价指标对其布置角度进行评价,优化设计出考虑风扇叶片叶尖直径、弦长、叶片数等因素的四支传感器(S0、S1、S2、S3)沿机匣布置的最佳角度[0°,127°,238°,319°],图6(a)为叶尖振动传感器沿机匣周向的布置图;图6(b)为转速同步传感器S4。对试验平台进行非接触叶尖振动位移测量系统测试改装,使其达到风扇外物撞击试验叶尖振动位移测量的要求。

图6 非接触叶尖振动测量系统传感器布置

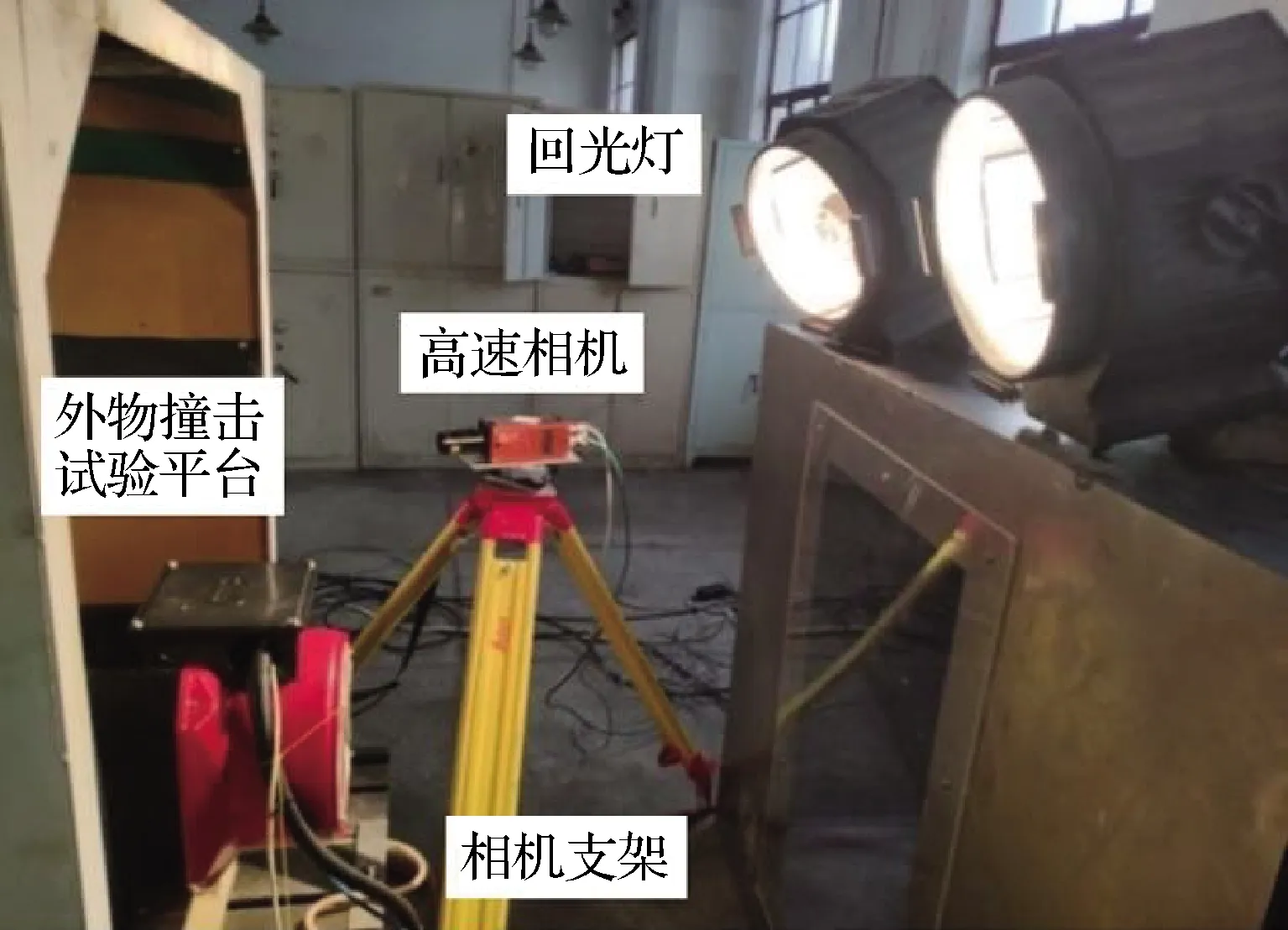

1.2.2 高速摄像采集系统

在风扇转子叶片外物撞击模拟试验中,需对外物撞击风扇叶片及撞击位置进行识别,作为衡量非接触式叶尖振动测量系统对于发生撞击叶片的识别准确率的标准。在风扇转子外物撞击试验中,选用瑞士AOS高速相机对风扇转子外物撞击过程进行拍摄,该高速相机可满足机载物分离测试应用的需求,且自带AOS Imaging Studio图像采集存储处理软件。AOS Imaging Studio软件支持直接将采集的图像数据输出到硬盘,可输出的格式包括视频文件、图像文件和AOS原始文件;该软件还提供一些实用的图像处理功能,包括放大、旋转、镜像、白平衡、一维标定等,对于扩展的分析还有许多其他的图像处理和运动分析包;同时,可以通过叠加时间标签的方法精确控制图像的时间,可以支持的类型包括IRIG-B、GPS等。图7为高速摄像系统。

图7 高速摄像系统

通过调节高速相机的曝光时间、帧数、成像尺寸及光照条件等参数,使相机的成像质量最优。为便于高速摄像系统辨识风扇转子叶片发生外物撞击事件的具体位置,对风扇转子所有叶片进行如图6(a)所示的1#~12#编号,以转速测量传感器起始点对应的叶片为1#初始叶片,沿风扇转子旋转的反方向对叶片进行依次编号。以高速相机采集工作状态的叶片及叶盘,图8为风扇转子以4 000 r/min工作的条件下,高速相机成像尺寸900×700、曝光50 μs、帧数2 000 fps时拍摄采集到的相邻时刻的风扇转子叶片及叶盘。通过分析发现,不同时刻风扇转子的叶片、叶盘及叶片编号清晰可见,满足风扇叶片外物撞击试验的撞击过程采集要求。

图8 风扇转子转速为4 000 r/min时高速摄像系统捕捉到的图片

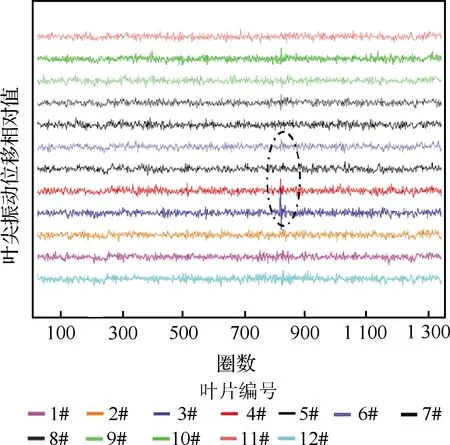

采用基于叶尖定时原理的非接触叶尖振动测量方法对风扇转子叶片进行实时叶尖振动位移测量,通过对转子叶尖振动位移的实时监测与辨识解决了风扇转子外物撞击识别困难的问题。对风扇转子所有叶片进行编号(1#~12#),在风扇转子工作过程中获取不同传感器(S0~S3)的叶尖振动位移信号,相同传感器采集的叶尖振动位移随叶片不同而变化,振动位移监测信号通道与叶片编号一一对应,通过对不同叶片叶尖振动位移信号的变化规律研究识别外物撞击事件。

2 风扇叶片非接触叶尖振动分析

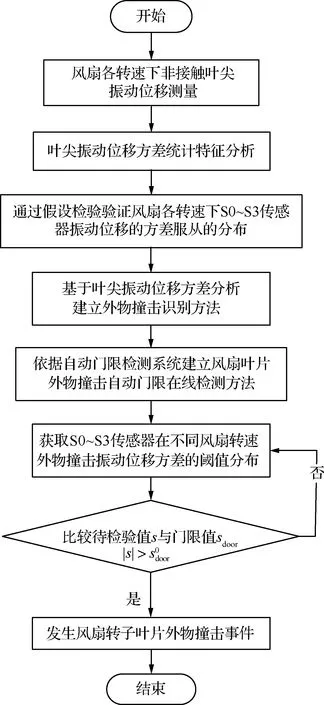

在外物撞击风扇转子事件过程中,风扇叶片叶尖振动位移随着转子运行而突然增大,且大的振动位移会持续较长时间;但在某些外物撞击事件中,叶尖振动位移增大不够明显,且不能通过人为明确判断撞击事件的发生与否。因此,针对发动机风扇叶片外物撞击识别问题,提出了基于方差分析法的风扇叶片外物撞击识别研究方法,该方法能够将外物撞击事件产生的叶尖振动位移变化异常趋势放大,使外物撞击事件更易于被辨识,该方法的具体研究过程如图9所示。

图9 基于方差分析的风扇叶片外物撞击识别

2.1 风扇非接触叶尖振动位移测量

发动机风扇叶片发生外物撞击时,会出现叶片振动突增现象,而风扇叶片叶尖的振动位移是其最佳检测信号。通过非接触叶尖振动测量系统获取风扇转子外物未撞击的稳定状态下典型转速的叶尖振动位移,通过数理统计及分析研究其规律。

图10为风扇转子转速为3 000 r/min时16 mm/2.9 g外物弹体撞击风扇转子叶片后的叶尖振动位移响应,发生外物撞击后,3#叶片的叶尖振动位移出现突增现象。非接触叶尖振动测量系统能够实时获取风扇转子每个叶片的叶尖振动位移,可实现对转子每个叶片的健康状态实时监控。

图10 风扇转子转速为3 000 r/min时16 mm/2.9 g外物弹体撞击叶片的振动位移

2.2 非接触叶尖振动信号统计特征分析

设风扇转子叶片的叶尖振动位移信号为X(t),Xj表示某时刻叶尖振动位移值,对叶尖振动位移信号进行分段滑动,滑动时间窗口的数据长度为N,滑动宽度为ΔN,数据窗口每滑动1次,对数据窗口内的数据计算方差,由此形成叶尖振动位移的方差序列S(i),方差的计算公式为

(1)

(2)

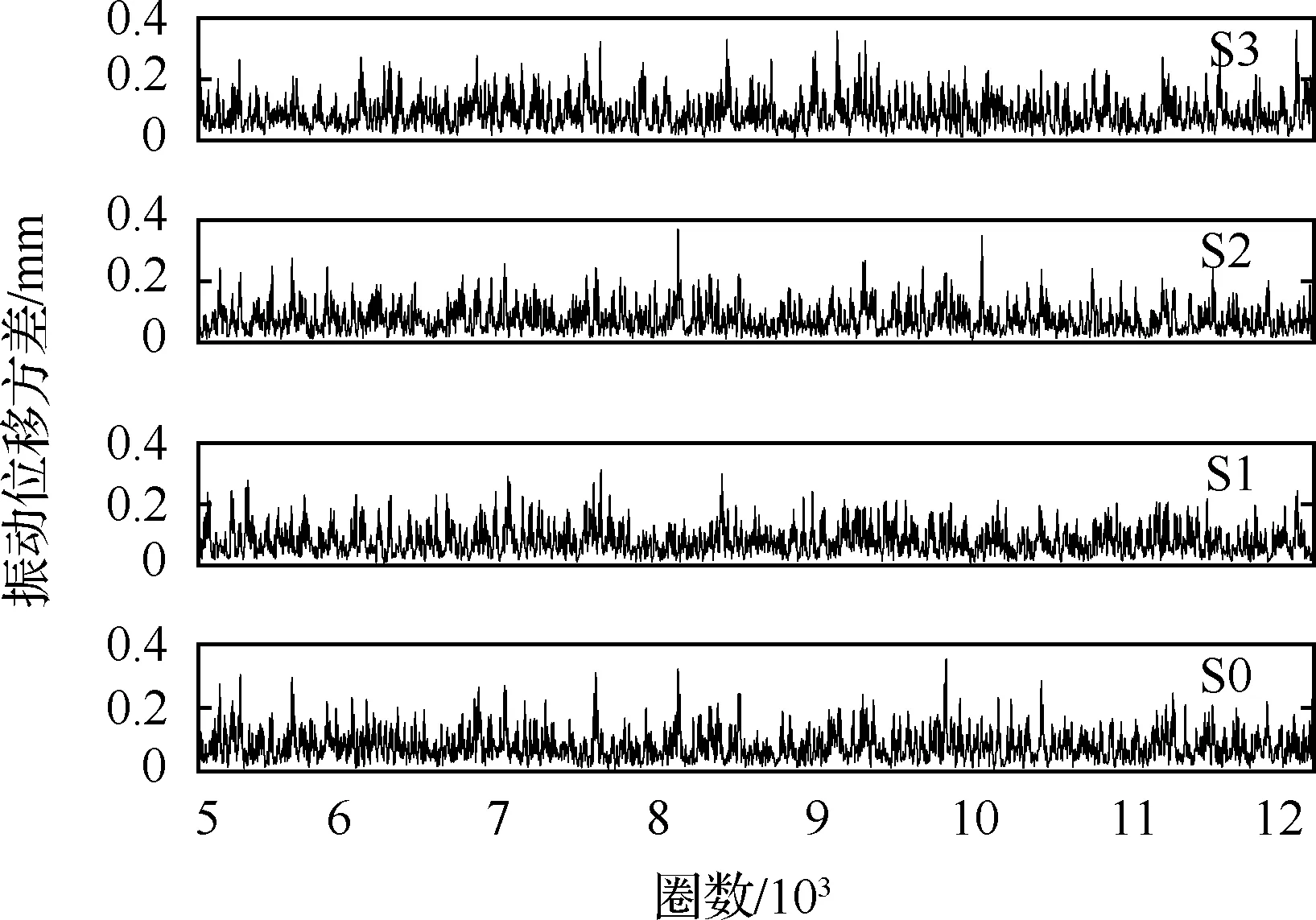

获取风扇转子转速4 000 r/min时外物未撞击稳定状态下的叶尖振动位移,通过方差分析得到该转速状态下1#叶片对应的不同传感器S0~S3的叶尖振动位移方差分布,如图11所示。

图11 风扇转子转速为4 000 r/min时1#叶片叶尖振动位移方差分布

对风扇转子转速在4 000 r/min时的1#叶片对应的S0传感器非接触叶尖振动位移的方差进行数理统计分析,得到如图12所示的S0非接触叶尖振动位移方差频率直方图。通过分析发现,S0传感器的非接触叶尖振动位移方差近似服从三参数威布尔分布。

图12 风扇转子转速为4 000 r/min时1#叶片S0振动位移方差频率直方图

图13为1#叶片的S0传感器非接触叶尖振动位移方差的威布尔概率累积分布。通过假设检验证明,风扇转子在不同转速下的不同传感器叶尖振动位移的方差均服从威布尔分布。

图13 叶尖振动位移方差的威布尔概率累积分布

3 威布尔分布参数估算方法

3.1 威布尔分布函数建立

采用三参数威布尔分布对非接触叶尖振动位移方差进行可靠性参数估计[28-29],三参数威布尔分布函数为

(3)

式中:s为叶尖振动的位移方差,s>0;β为形状参数,β>0;η为尺度参数,η>0。

概率密度函数为

(4)

相应的可靠性函数为

(5)

失效率函数为

(6)

对威布尔分布模型进行参数估计的时候,可根据随机样本估计得到相应的可靠度。在计算经验可靠度的过程中,当样本容量较小时采用近似中位秩公式计算经验可靠度[30-31]以减小计算误差,其表达式为

R(s)=1-(i-0.3)/(n+0.4)

(7)

式中:i为样本数据的排列次序;n为参与可靠度评估分析的样本总数。

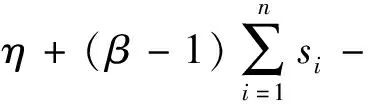

3.2 威布尔分布模型的参数估计

威布尔分布函数参数在样本容量较小时,为减小误差,采用极大似然估计法[32]对函数参数值进行估计。

设样本总体si-Weibull(β,η),s1,s2,…,sn为n个叶尖振动位移方差值,则其似然函数为

(8)

对式(8)两边同时取对数得到似然函数的对数表达式为

(9)

对式(9)关于η、β求偏导并令其为0,得

(10)

(11)

4 风扇外物撞击自动门限在线检测

不同发动机风扇转子在稳态工作状态时,给定时间窗内的非接触叶尖振动位移方差s不同;同一风扇转子在不同转速下,方差s相差也很大,因此不能使用固定的门限值对叶尖振动位移的方差值进行检测,采用如图14所示的随风扇转子状态改变而变化的自动门限在线检测系统。

图14 自动门限在线检测系统

针对发动机风扇转子稳态工作过程,非接触叶尖振动位移方差服从威布尔分布,对其进行总体极大似然估计,获取可靠度为99.99%的外物撞击风扇叶片的叶尖振动位移方差检测门限。图15 为风扇转子不同转速下S0~S3传感器叶尖振动位移方差外物撞击检测阈值分布。

图15 不同风扇转子转速下的叶尖振动位移方差阈值分布

5 风扇叶片外物撞击检测结果分析

在开展航空发动机风扇叶片外物撞击模拟试验之前,将基于叶尖定时原理的非接触叶尖振动测量系统与高速摄像系统的系统时间进行统一,确保各个系统之间试验结果相互对应。对风扇转子转速为3 000 r/min的状态下,外物弹体直径为16 mm、质量为2.9 g外物撞击的叶片叶尖振动位移信号的方差数据进行分析,在该试验过程中连续发射5颗白色塑料外物弹体撞击风扇叶片的相同位置。图16为连续发射外物弹体撞击风扇叶片过程中各叶片的叶尖振动位移方差值分布,圈码表示风扇转子发生外物撞击的顺序与次数。采用基于非接触叶尖振动位移方差分析的方法得到该转速下不同传感器的外物撞击振动位移方差阈值分布对其振动位移方差进行在线检测,非接触叶尖振动监测系统监测到5次叶片振动位移方差超过判定阈值,按出现的顺序分别为7#、8# & 9#、11#、10#、12#叶片。

图16 风扇转子转速为3 000 r/min时16 mm/2.9 g的外物弹体撞击叶片的振动位移方差

采用高速摄像系统对外物撞击风扇转子叶片的过程进行详细记录。图17为高速摄像系统采集到的第1次外物撞击风扇叶片的过程,白色外物弹体与风扇转子相撞于7#叶片,且撞击时刻与采用基于方差分析的方法判定的第1次相撞于7#叶片的时刻相吻合。图18为高速摄像系统采集到的第2次外物撞击风扇叶片的过程,白色外物弹体与风扇转子相撞于8#叶片叶尖,然后弹至机匣并再次弹至叶片通道,继续与9#叶片相撞,被撞碎后飞出;采用基于方差分析的方法判定的第2次外物弹体先后相撞于8#和9#叶片,与高速摄像系统捕捉到的外物撞击过程完全一致。

图17 高速相机拍摄的第1次外物撞击风扇叶片过程

图18 高速相机拍摄的第2次外物撞击风扇叶片过程

对风扇转子典型转速下的外物撞击试验结果进行分析,得到如表2所示的基于叶尖振动位移方差分析方法和高速摄像系统的外物撞击识别结果对比,基于叶尖振动位移方差分析方法的外物撞击识别准确率为97.4%。风扇转子在转速为4 000 r/min 状态时,基于叶尖振动位移方差分析方法对12 mm/1.25 g外物撞击事件存在部分无法识别的问题,这是由于在给定风扇转子转速下,存在最小的可识别外物质量。

表2 基于叶尖振动位移方差分析和高速摄像系统的外物撞击识别结果

通过高速摄像系统捕捉外物撞击风扇转子叶片过程验证了基于非接触叶尖振动位移方差分析的外物撞击在线检测方法的正确性和可靠性,该方法同时也适用于外物撞击多个风扇转子叶片的外物撞击事件检测。

6 结 论

1)针对航空发动机的总线抽引参数和加装振动传感器参数对风扇外物撞击事件识别难度高的问题,开展了基于非接触风扇叶片叶尖振动测量的外物撞击检测试验,并实现了基于非接触叶尖振动位移方差分析的风扇外物撞击检测与识别。

2)构造了基于极大似然估计威布尔参数的风扇叶片外物撞击叶尖振动位移方差的检测算法,并获取了99.99%可靠度下的风扇转子不同转速下传感器叶尖振动位移方差检测阈值。

3)对风扇转子典型转速下的外物撞击试验结果进行分析,基于叶尖振动位移方差分析方法的外物撞击识别准确率为97.4%。

4)通过对高速摄像系统捕捉的风扇转子不同转速状态及不同外物尺寸的撞击瞬间过程分析,基于非接触叶尖振动位移方差分析的外物撞击在线检测方法可辨识外物撞击事件、撞击位置、撞击叶片数量等信息。

致 谢:

感谢西安市阎良区西飞二中赵婧雯老师在论文撰写过程中提供的帮助。