一种基于PCB的平面式电磁感应角度传感器

2021-06-16徐庆鑫徐大林高文政

徐庆鑫,徐大林,高文政

(江苏自动化研究所,江苏 连云港 222006)

0 引 言

在航空航天、船舶、工业控制和农业现代化等领域,角度测量对测量精度的影响起到了关键性的作用,对测量装置的要求相应地也越来越高[1]。目前,较为常见的测量装置有光电编码器和旋转变压器。光电编码器通过光电转换技术,将轴角的机械位置信息转换成相应的数字代码,具有高精度、高分辨力等优点。但是受限于基本原理和部件,光电编码器不能应用在高温、严寒、潮湿、剧烈振动或剧烈冲击等恶劣环境中[2]。旋转变压器可以看作是初级绕组与次级绕组之间的电磁耦合程度能随着转子转角改变而改变的变压器,可以在恶劣环境中提供较高精度的测量,但是由于绕组的存在,成本较高、体积大、沉重且不易小型化,同时需要考虑如轴承、密封件和电刷等结构,机械设计相对复杂[3]。

针对上述传统角度传感器的不足,研究人员提出了新型的平面式电磁感应传感器。平面式电磁感应传感器使用印制电路板(PCB)技术,将线圈印制在薄的基板上,使其摆脱绕线的需求。与传统电感技术一样,该方法也可以在恶劣环境中提供可恢复性和高精度的测量。PCB技术的使用减小了传感器的重量和体积,降低了机械设计的难度,无需复杂的绕线工作,一致性很好,便于批量生产,降低了制造成本[4-5]。扁平线圈有效避免了电流的趋肤效应,使工作频率可以提高到2 MHz以上,使传感器可以在较高转速下进行测量。

目前,平面式电磁感应传感器的设计研究主要集中在国外,主要有电涡流式和电磁感应式2种类型。电涡流式传感器利用涡流效应产生角度信号,结构简单,易于提升细分精度;电磁感应式利用电磁感应产生角度信号,环境适应性强。结合两者特点,参考电涡流式传感器的结构特点并利用电磁感应原理可以设计出一种不仅易于提高细分精度而且环境适应性强的传感器,但是需要约束磁场分布,线圈结构相对复杂,且输出信号存在以3次误差为主的谐波误差。本文所设计的结构简化了设计规律,补偿了3次谐波误差,同时保证了精度。

1 传感器工作原理

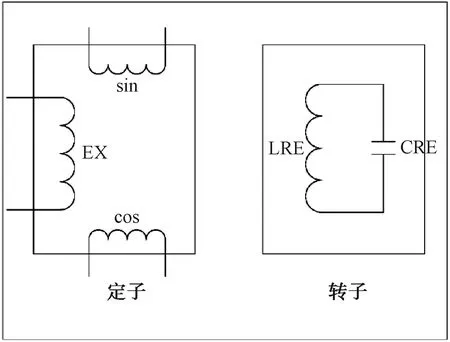

本文设计的平面式电感角度传感器分为定子和转子两部分,如图 1 所示。定子包含激励线圈(EX)、接收线圈(COS 和 SIN),转子包含反馈线圈(LRE)和电容(CRE),组成LC 谐振电路。激励线圈通入与谐振频率相同的激励信号,在空间上产生交变磁场,从而使转子感应产生谐振电流。然后,转子的谐振电流产生交变磁场,再由接收线圈接收,产生相应的感应电流,从而产生包含角位移信息的输出电压信号。

图1 工作原理示意图

假设线圈内部交变电磁场均匀分布,而外部电磁场场强近似为零,则接收线圈因反馈线圈所产生的感生电压与两者的正对面积S(θ)成正比,则接收线圈的感应电压可以表示为:

U=[Uex+K×S(θ)]sin(ωt+φ)+c

(1)

式中:Uex为由激励线圈的交变磁场产生的感应电压;K为系数;ω为激励信号角频率;φ为载波和激励信号的相位差,理论值为π/2;c为线圈的耦合噪声。

当极坐标半径ρ为:

(2)

式中:Rm为正弦线圈中心线半径;A为正余弦曲线幅值;T为周期。

随着角度θ变化,2条曲线围成的面积为:

(3)

因此,传感器的接收线圈和反馈线圈可以采用“矩形—正弦”的对应形状设计,即一个线圈为式(2)规律所形成的图案,另一个线圈采用矩形,以获得合适的正余弦角度信号。

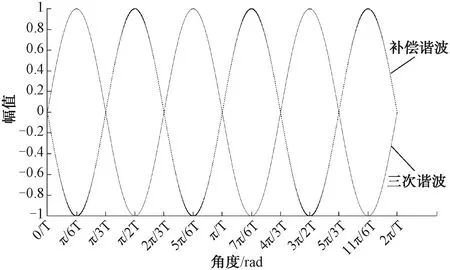

在实际情况中,当导体缠绕成1条回路或一系列回路时,磁场并非均匀分布,而是可以分为线场、近场和远场3个区域[6],每个区域磁场的分布特点不同,从而导致奇次谐波误差的产生,其中以3次谐波误差为主[7-8]。忽略掉3次以上的奇次谐波,接收回路会附加一个sin(3Tθ)的谐波,如果利用另外一条回路产生补偿谐波sin(3T(θ+π/3T)),两者波形如图2所示,则当2条回路串联时,各个回路中的3次谐波误差就会相互抵消,从而达到消减三次谐波的目的。

图2 3次谐波及补偿波形图

当输出的正余弦信号分别带有三次谐波时,忽略其它误差,有:

(4)

当Ks=-Kc时,三次谐波造成的系统误差为:

ε≈Kssin(4θ)

(5)

2 结构设计

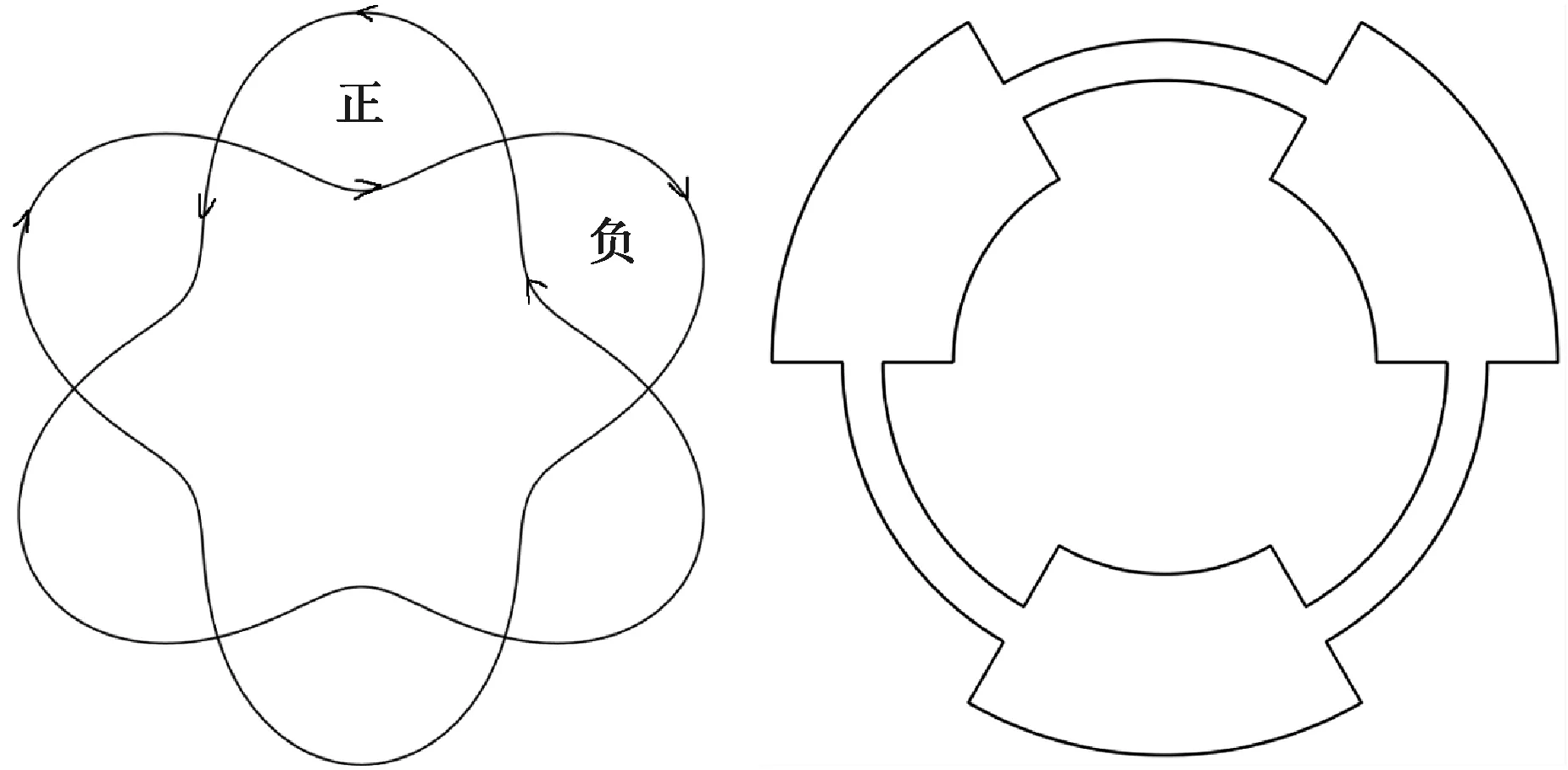

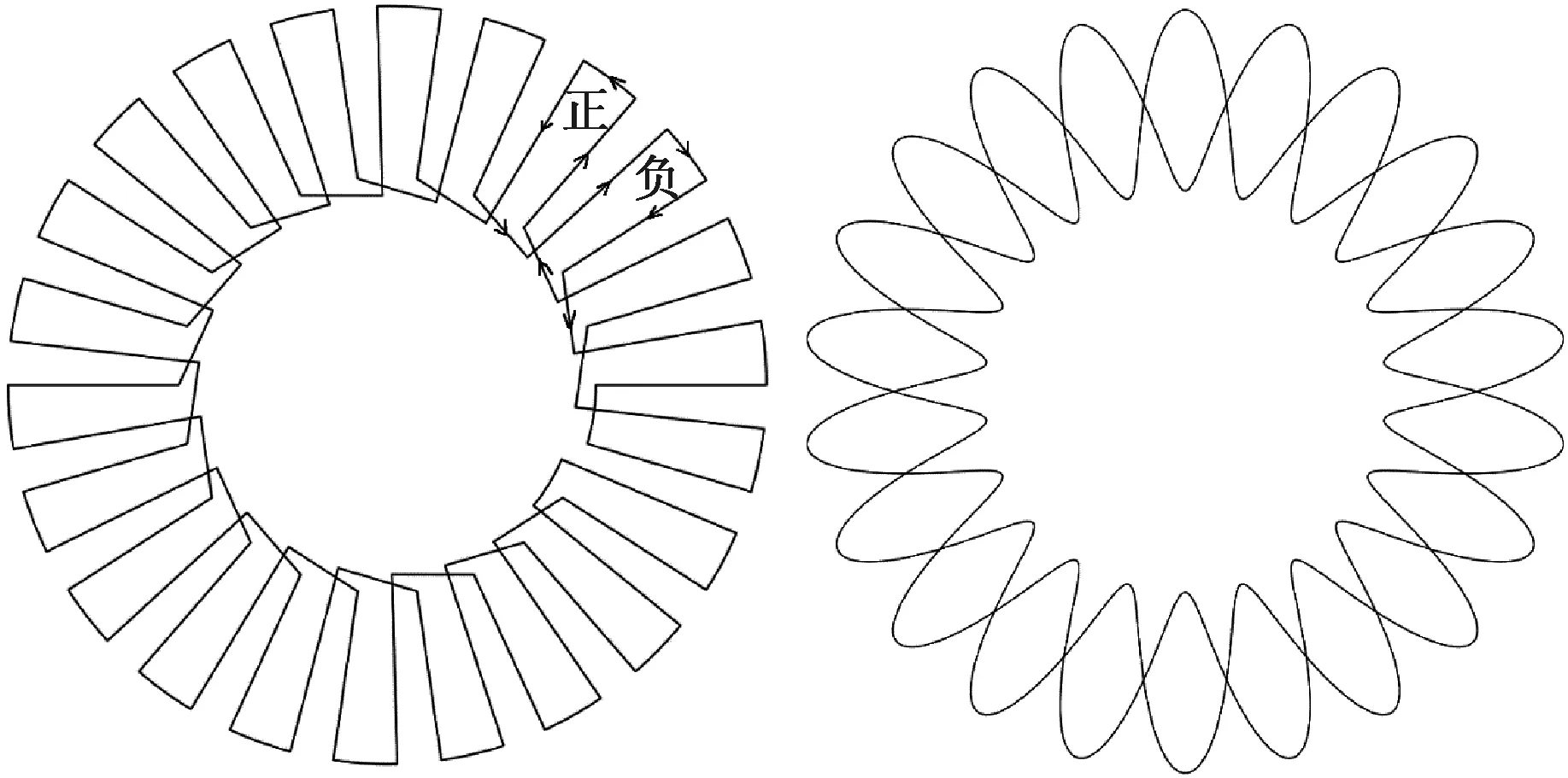

根据式(2),令T=3,设计出基本正弦曲线回路及对应的矩形回路,如图3所示,以得到合适的正余弦信号。

图3 粗码道基本结构示意图

这样的设计可以使回路在1个周期内存在2个形状相同、电流流向相反的封闭结构,记顺时针为“负”,逆时针为“正”,且封闭结构以回路中心径向对称。由于激励线圈为圆形线圈,根据电磁感应原理,激励线圈产生的磁场距离激励线圈越远,线圈正上方的磁感应强度Bz的幅值就越小。同一平面,激励线圈正上方的幅值比中间高,幅值总体以z轴径向对称分布[9],因此当回路的中心轴与激励线圈的中心轴重合时,回路中每个封闭结构内的磁感应强度幅值和磁场变化将一致。“正”、“负”区域的存在,使激励线圈在接收回路中产生的感应电压相互抵消,从而会降低Uex,减少激励线圈对接收线圈的影响。

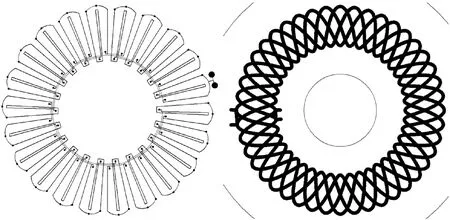

然后将回路旋转π/3T,则旋转后的回路会产生补偿谐波,将2条回路串联在一起,即可得到粗码道接收线圈(左),并根据实际情况设计出相应的反馈线圈(右),如图4所示。

图4 粗码道线圈

按上述思路,令T=11,设计出精码道的基本回路,如图5所示。为了避免粗精码道磁场之间的过度干扰,精码道接收线圈(左)设计为矩形,反馈线圈(右)设计为正弦曲线。

图5 精码道基本回路示意图

对接收线圈进行相应的旋转串联操作。

在粗精组合中,传感器的精度主要依赖于精码道,因此需要优化精码道线圈的磁场分布。对精码道反馈线圈进行双线排布,即将线圈整体旋转π/2T,然后将2路线圈并联。假设电流逆时针产生的磁场为“正”,顺时针为“负”,两者抵消为“零”,这种排布方式,理论上会在1个周期内形成“正—零—负—零”的磁场分布,可以增强磁场强度,并使转子精码道线圈主要感应区尺寸小于定子精码道线圈的单个封闭结构尺寸,磁场变化可以被定子精码道接收线圈完全接收。“零”区域的存在,可以避免定子精码道接收线圈的单个封闭结构同时受转子“正”、“负”两种磁场的干扰。定转子均具有“正”、“负”结构,可以增强精码道输出信号的强度。

通过旋转串联和双线排布的操作后,精码道接收线圈(左)和反馈线圈(右)的结构如图6所示。

图6 精码道线圈

3 模型仿真

为了验证传感器设计的合理性,本文使用AnsysMaxwell对传感器结构模型进行了仿真分析。

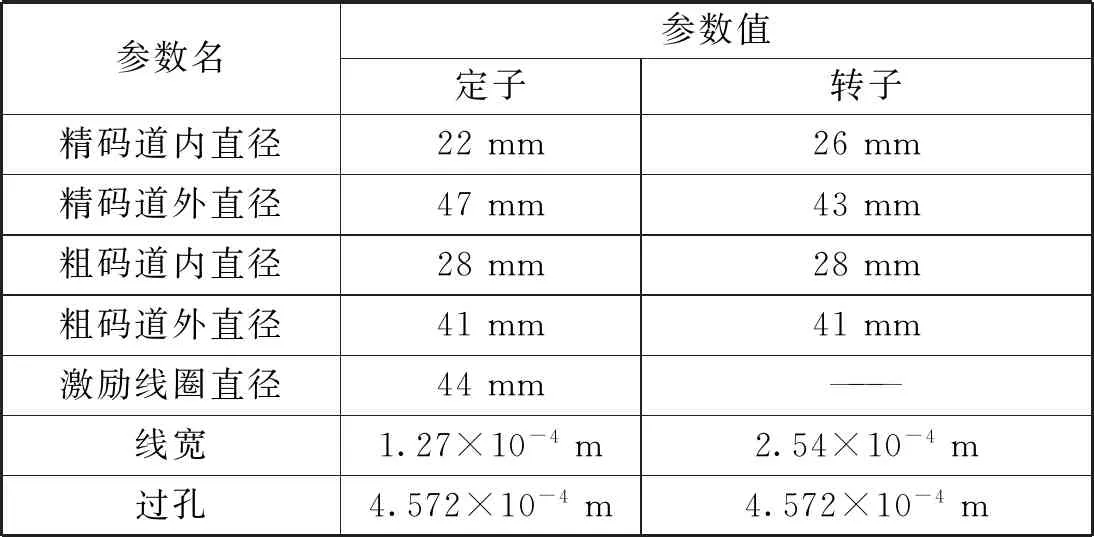

仿真模型参数如表1所示。

表1 仿真模型参数

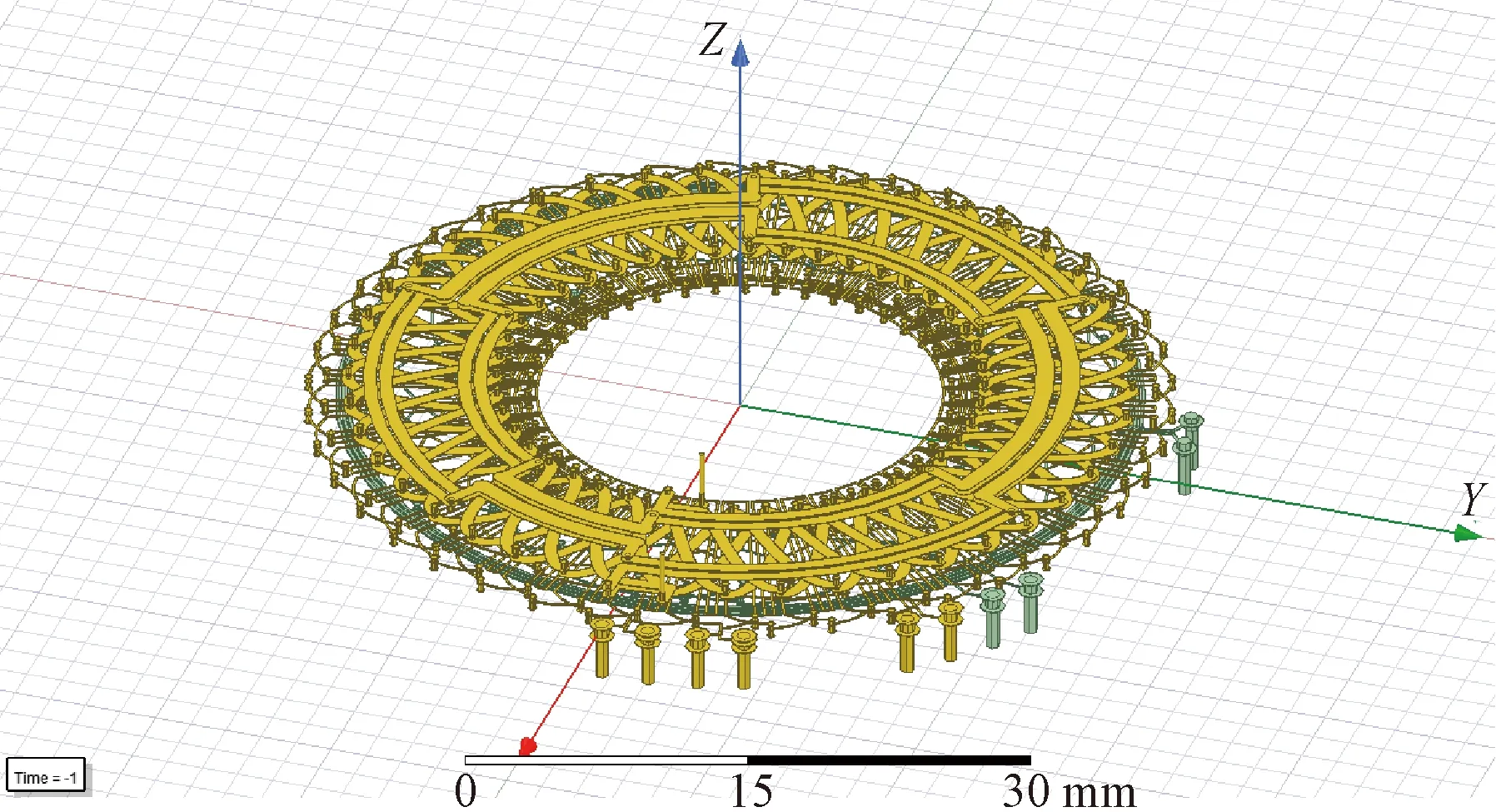

仿真模型如图7所示,过孔在模型中使用六棱柱代替,其它与实际结构相同,比例为1∶1,线圈材料为铜,激励线圈输入电压为5×sin(2π×2 000 000×t)V,其中t为时间,上为转子,下位定子,两者间隔0.5 mm。

图7 仿真模型

仅对转子进行仿真,得到转子线圈电感为348.49 nH,实际样机测量值为368.48 nH,根据激励信号频率f=2 MHz,计算得出电容为:

(6)

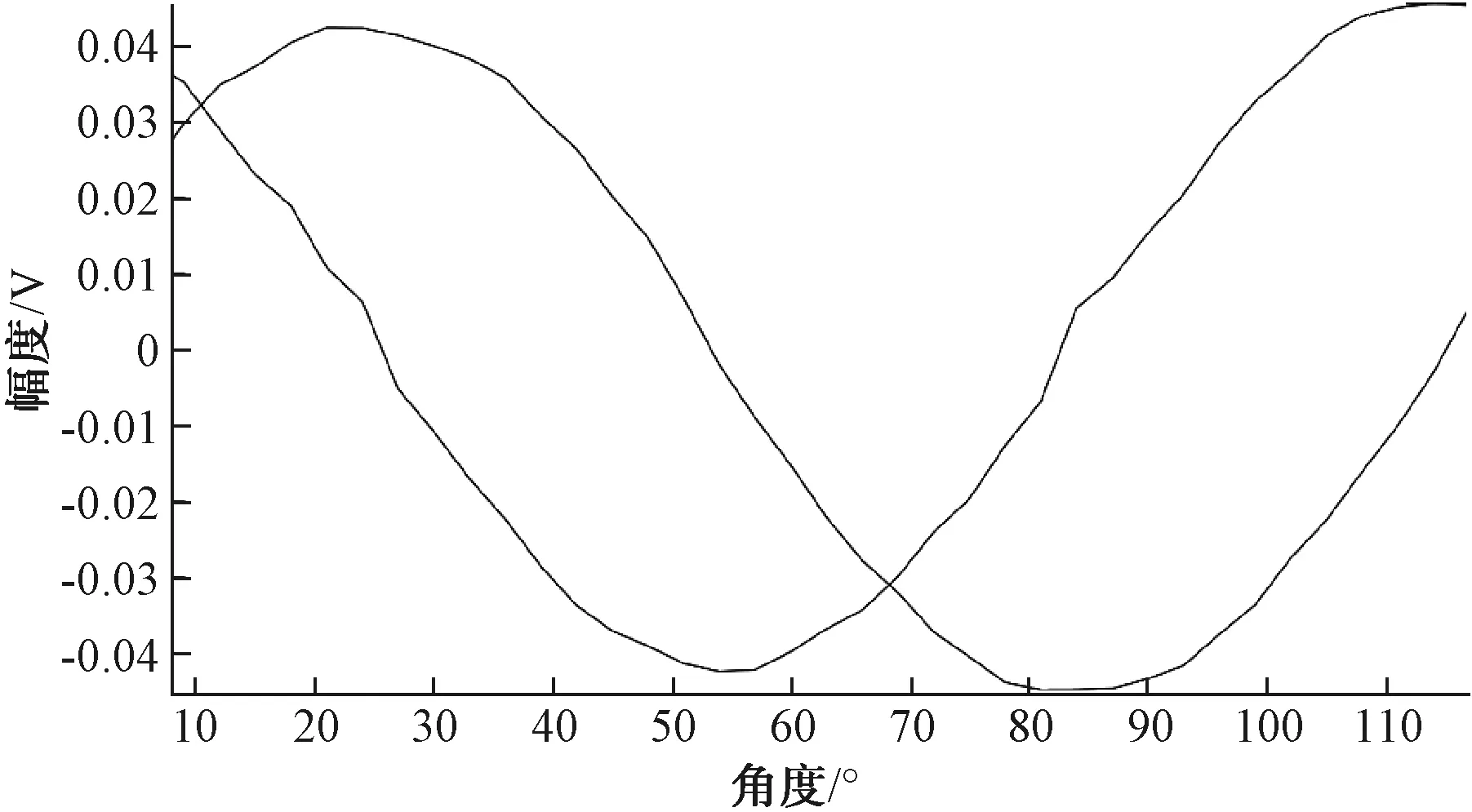

设置仿真步长为3°,在粗码道的1个周期[0,120°)取40个点进行仿真。当输出信号达到稳态后,输出信号幅值趋于稳定,输出信号和输入信号相位差大约为π/2。输出信号的正弦性比较理想。由于仿真环境下噪声较少,因此可以直接取输出信号稳态状态下的幅值作为角度信号的值,结果如图8所示。

图8 正余弦角度信号

输出信号曲线具有相对良好的正弦性,证明本文所设计线圈具有可行性。

根据正余弦角度信号,利用反正切法计算出对应角度,与理论值进行比较,得出误差曲线,并对其进行傅里叶变换,结果如图9所示。可以看到,在仿真情况下,各频次的误差均相对较小,可以有效地消除3次谐波误差。

图9 仿真误差

4 样机精度实验

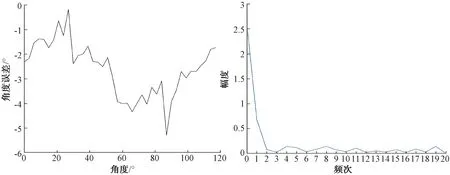

根据上文的结构设计和仿真模型,制作样机如图10所示。

图10 样机实物图

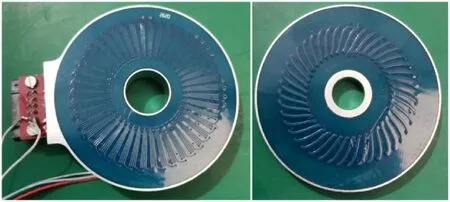

利用高精度转台(如图11所示)将定子固定在转台上,转子固定在转轴上,定转子做同轴运动,通过信号处理电路,得到正余弦角度信号,然后通过反正切法解算出角度[10],再以转台测量的角度为基准,得出自制结构测量误差曲线,用相同转台测出同类传感器的测量误差曲线,两者如图12所示。

图11 转台

图12 误差曲线

自制传感器样机同类传感器的测量误差基本一致,基本保证了精度。

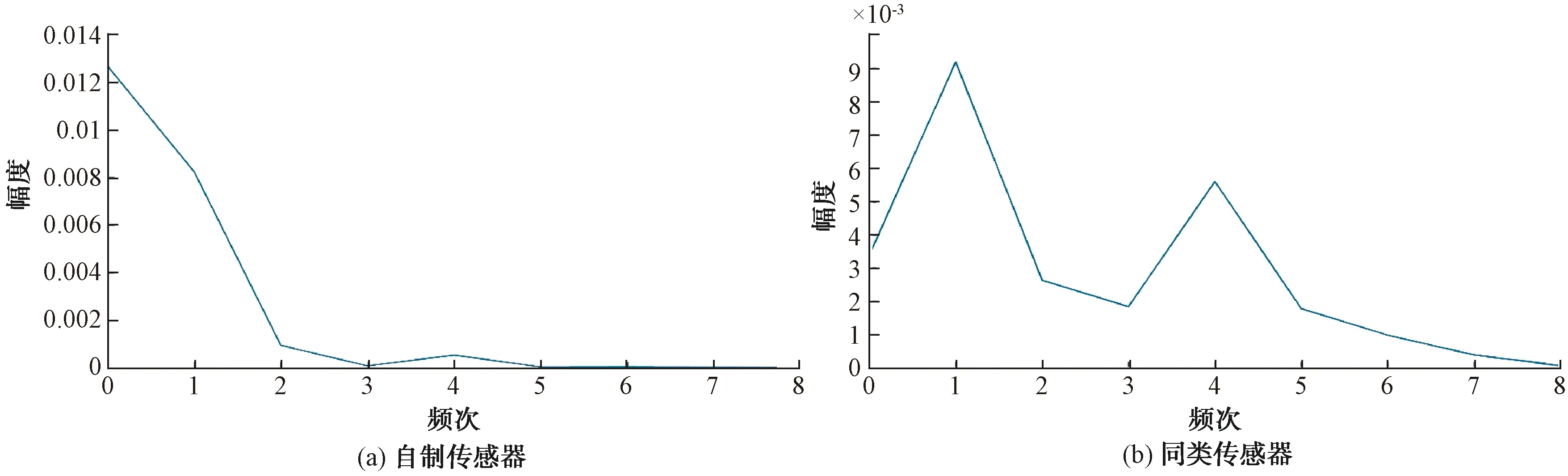

分别取一短周期数据,进行离散傅里叶变换,结果如图13所示。

图13 傅里叶变换

由图13可以看出,自制结构有效消减了3次谐波误差,而0次误差、1次误差和2次误差,主要由装配工艺、直流偏置误差、相位误差和幅值误差等引起,可以通过改进装配工艺,使用误差补偿算法进行误差补偿等方式进行消除。因此,本文设计的传感器有进一步提高精度的能力。

5 结束语

本文设计了一种基于PCB技术的平面电磁感应角度传感器,设计简单,并通过旋转叠加然后对2个回路进行串联,从结构上消减了3次谐波误差,并通过仿真验证和样机实验证明了设计方案的可行性和有效性。