高温烧结炉过程数据收集分析控制系统

2021-06-16李建明

李建明

(广东风华高新科技股份有限公司,广东肇庆,526040)

1 系统的研究目的及意义

智能制造离不开车间生产数据的支撑,而生产设备信息数据的收集分析是生产信息化、智能制造的基础。在压敏电阻的制造过程中,高温炉是压敏电阻芯片的核心设备,烧结炉的温度均匀性、送料系统的稳定性将会严重影响产品的电性能参数,从而影响产品的合格率。而目前人工记录数据工作量大并上传不及时,也不利于故障的及时发现和质量问题的追塑,导致决策与实际生产脱节。为此,我们基于公司局域网的平台,设计了一套高温烧结炉过程数据收集及分析系统,对高温烧结炉关键的性能参数进行实时收集和存储,同时根据收集到的各种数据进行整理、统计与分析,达到对设备的生产过程状态及产品质量进行预判,并根据预判的结果采取必要的应急措施,实现产品烧结过程的智能化调控。

2 方案的设计

■2.1 需要收集的数据类型

(1)烧结炉各温区的温度:温度数据是烧结炉的关键数据,直接影响产品的烧结性能,实时掌控温度数据有利于生产极早发现问题和过程质量问题的追溯。

(2)烧结炉的用电量:烧结炉是高能耗的设备,每天耗用接近3 千度电,实时掌控耗电数据有利于公司能耗的管控,同时从另一方面监测设备的状态。

(3)运行状态开关量:通过PLC 采集各继电器I/O 信号,实现设备运行监测。

(4)PLC:欧姆龙可编程控制器进行综合数据采集处理。

■2.2 系统的主要构成

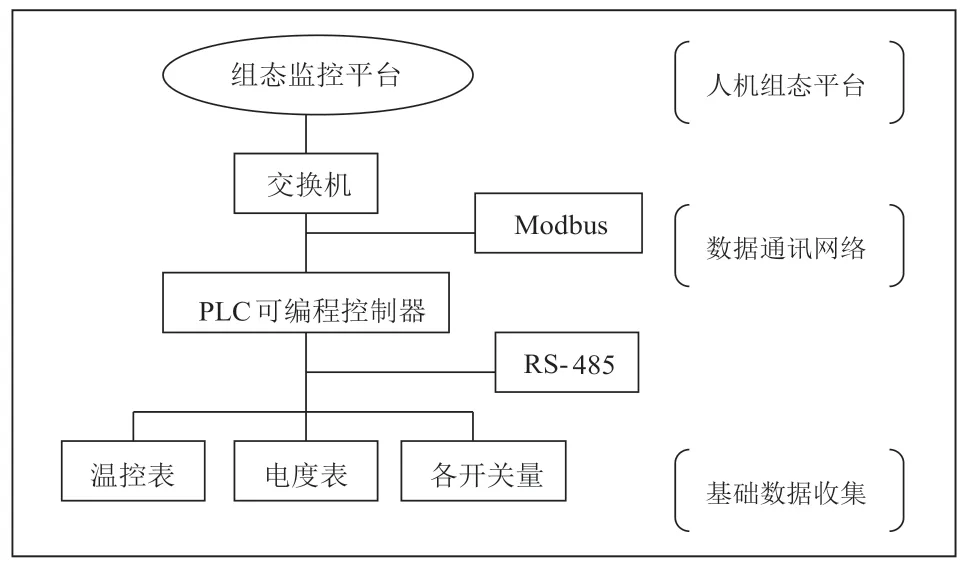

系统主要由基础数据收集、数据通讯网络和用于数据监控显示的人机组态平台组成,具体的原理图如图1 所示。

图1 系统原理图

2.2.1 基础数据收集

高温烧结炉数据类型多样,有热电偶的模拟量信号、各按扭及位置传感器的开关量信号、以及温控表的数字信号等。考虑系统实现和后续维护的难易程度,我们采用技术成熟的温控表把热电偶的模拟信号转化为数据信号;接着温控表内的数据通过RS-485 的通讯方式与可编程控制器(PLC)进行交换,存储在PLC 指定的位置;其它的开关按扭及位置信号,可直接 与PLC 的I/O 模块连接,并进行逻辑处理。为确保数据收集的稳定和精准,各连接线材、走线通道和各电器部件的布局都进行了防干扰的设计。

2.2.2 网络组建

由于烧结炉车间温度高、环境差,故把主控机放置在距离烧结炉较远的位置。为了确保各信号点与主控机的通讯安全稳定,我们在公司现有的局域网络平台上增设了一个通讯点,为负责数据收集及处理的 PLC 指定一个IP 地址,远程主控机的组态系统便能与PLC 进行数据的交换,实现了烧结炉数据的显示、设定、统计、存储等功能。

2.2.3 组态监控系统

烧结炉的运行信息被自动地传送到远程的主控机上。主控机需要有一个总控的“大脑”,对大量收集到的数据进行分类、整理、分析、存储并实时地监控。这就是主控机的核心“监控系统”。软件系统在过去都需要由专业的电脑软件工程师用第三方软件或语言(VB、VC)进行编写,这样系统开发成本高,开发周期长并且灵活性不够,为此工业自动化大公司都加大了组态软件技术的研发投入。目前国内的组态软件(如:亚控组态和力控组态)有快速的发展,技术日趋完善并得到了广泛的应用。组态软件作为一个高集成性的开发平台,窗口界面通俗易懂,常用功能设计成各种标准模块,方便二次开发员组合调用,无需编写复杂的语言并配置丰富多彩的图型、按扭、表格、电器部件,满足设计开发员各种组态设计,实现直观、立体、生动的组态界面。

本系统根据烧结炉的管控需求,主要设计编写了“监控画面、参数设置画面、温度历史曲线画面、报警画面、报表画面”等功能。

3 系统硬件的设计

■3.1 PLC 可编程控制器

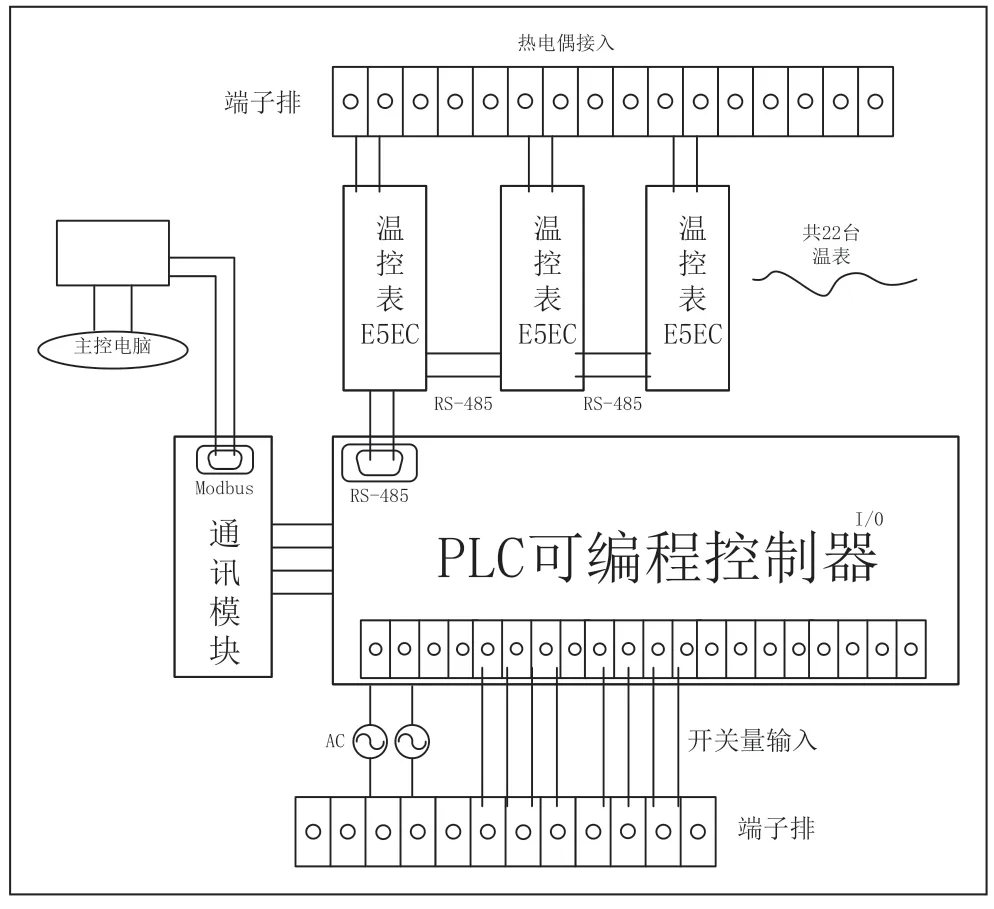

烧结炉关键的功能是温度的控制,温度的数据源自于热电偶的模拟量信号并交由温控表的A/D 转换模块接收。由于温控表多,数据量大,响应速度要求高,故选用具有高度集成性与稳定性的 PLC 作为数据接收与分析核心模块。PLC 与各温控表通过RS-485 的通信方式进行数据传输,同时把数据存储在指定的寄存器内并对数据进行逻辑处理;接着PLC 扩展了通讯模块,采用Modbus 形式,由局域网络与主控电脑进行互通,实现数据远程收集与管控。

图2 数据收集分析控制系统硬件线路图

■3.2 温度控表

温控表一方面负责接收热电偶的模拟量数据,另一方面通过温控算法对炉温进行控制,同时又需要与PLC 进行通讯,故选用带RS-485 通讯功能的温控表。

■3.3 通讯模块

PLC 收集到各监控点发来的数据后,通过简单的处理再传送到主控电脑的组态系统上并接收系统的指令,这一过程需要组建一个网络(公司现有局域网),也需要建立一种PLC 和电脑系统都能识别的协议标准,故选用了PLC 扩展的通讯模块。通讯模块选用Modbus 标准串行通讯协议,把Modbus RTU 格式转换成 Modbus TCP 格式。

■3.4 端子排

安装在上侧的端子排主要接入热电偶的模拟量信号,安装在下侧的端子主要是接入工业电源及开关量的信号。

■3.5 主控电脑

考虑到车间的复杂环境,确保数据的完整,主控机选用了稳定性好工控电脑。

4 系统的软件设计

■4.1 开发软件(组态软件)的介绍

为了缩短开发周期,降低开发成本,所以在开发软件上选用组态软件作为开发平台进行二次开发。组态为模块化任意组合,可以满足研发员各种设计要求,同时有利于设计者后期的软件修改、升级;软件提供了丰富的、简捷易用的配置界面,提供了大量的图形元素和图库精灵,设计人员不需掌握太多的编程语言技术,就能编写一个复杂的工程;软件支持OCX 控件发布的wed 功能,IE 浏览客户端可以获得与组态王运行系统相同的监控画面和数据显示、报表显示、报警显示。

组态软件支持常见的PLC 设备、智能仪表、智能模块,其强大的报警与报警信息筛选功能也为非常灵活,可以为企业提供一个对整个生产流程进行数据汇总、分析及管理的有效平台,使企业能够及时有效地获取信息,及时地做出反应。

■4.2 组态功能及界面设计

根据数据管控要求及设备生产情况,使用组态王软件对过程数据收集分析控制系统进行开发,具体设计成果如下:

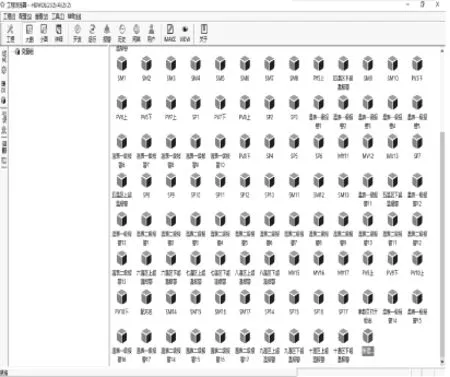

4.2.1 建立数据变量管理库

图3 为组态软件数据变量管理库,系统软件编写的第一步是统计好需要收集的每个数据,并根据数据的类型创建每个对应的过程变量并定义过程变量的地址和属性,这样就让组态软件与 PLC 形成了约定的通讯规则,确保了收集到的数据能实时传送到组态系统上,组态系统界面上设定的工艺参数也能实时发送到PLC 执行。

图3 数据变量管理库

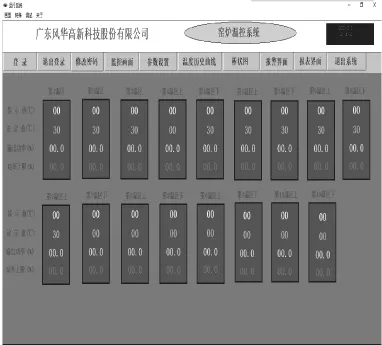

4.2.2 主画面

图4 主画面划分为功能显示区域和烧结炉关键温度数据显示区域。功能显示区域可以直观看到整个系统的主要功能(参数设置、历史曲线、报警画面、报表画面等);温度数据显示区域,将实时显示烧结炉各温区的设定数据和实时数据,并根据数据对比结果,实时发出闪烁报警。

图4 主画面

4.2.3 参数设置画面

图5 参数设置画面可以根据生产工艺的要求录入并存储不同的工艺配方参数(配方数据无限条)。配方参数库建立完成后,无需操作员工手工录入,只需扫码读取,提升了工作效率,防止误操作。

图5 参数设置画面

4.2.4 实时报警画面

图6 实时报警画面能存储系统的登录状态和报警信息(故障点、故障时间、故障数值等),为生产决策提供参考,为后续质量追溯提供依据。

图6 实时报警画面

5 系统搭建及试验结果分析

■5.1 系统搭建

系统搭建使用的主要材料为:PLC 可编程控制器(带网络功能)、温控表、电脑、开关按扭、导线等其他材料。

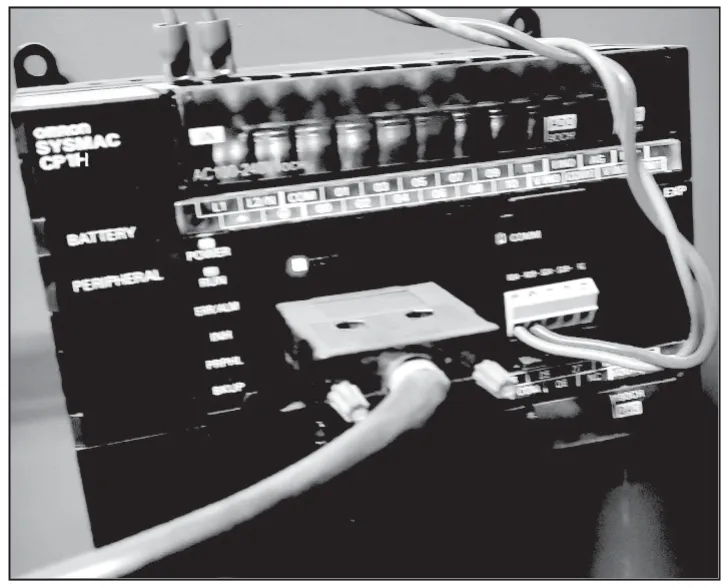

图7 PLC 可编程控制器

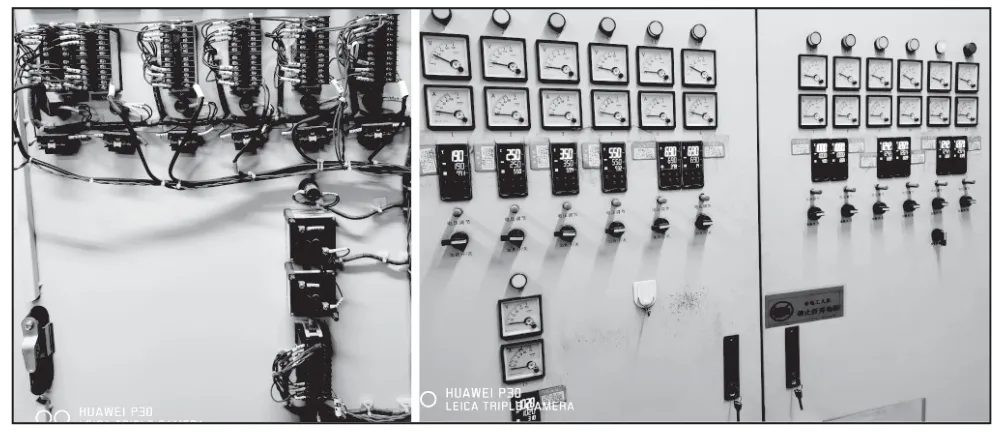

图8 带通讯功能的温控表

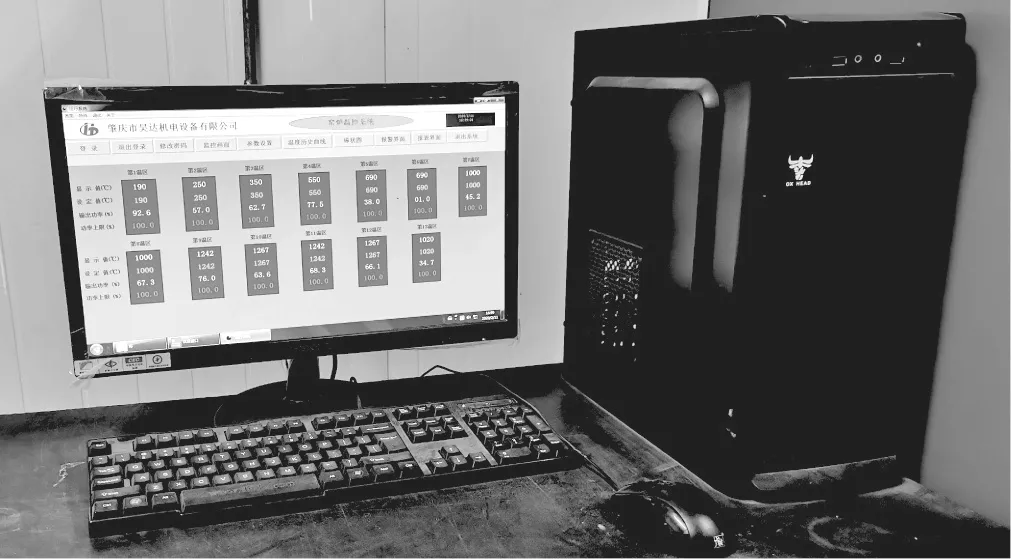

图9 远程主控电脑

图10 交换机(局域网)

■5.2 试验结果分析

在所有设备、软件搭建完毕后,接着对高温烧结炉数据收集分析控制系统进行调试。实现了组态系统通过将过程数据转化为统计信息、趋势信息、报警信息,极大地增加公司的生产控制能力、提高生产效率和产品质量、减少成本及原材料的消耗。