一种基于RTK定位的车辆制动距离测量系统

2021-06-16程景胜程旭姜晓军

程景胜,程旭,姜晓军

(广东省特种设备检测研究院,广东广州,510630)

0 引言

近年来我国的汽车制造业和公路交通运输业发展迅猛,汽车保有量迅速增加,带来交通安全和环境保护等社会问题,使得人们对汽车检测诊断技术和设备的需求与日俱增。汽车的制动性能对车辆运行的安全性起着至关重要的作用,对汽车行驶的燃油经济性和生产运输效率也有一-定的影响。目前汽车保有量不断增多,人们对汽车安全行驶性能也有了更高的要求,随着汽车行驶里程不断增加后,会出现制动管路和接口松动、泄漏、老化、破裂,制动总泵、分泵泄漏,制动踏板联动装置卡阻,摩擦片严重磨损,轮胎老化等状况,以致于制动距离发生改变,从而降低了汽车的行驶性能。制动距离是涉及车辆安全性能的一项重要指标。如果制动距离超出检测允许范围,则需要对汽车制动系统进行维修,直到达到标准允许范围。但是目前车辆维修保养行业管理水平有限,车辆维保从业人员的技术水平参差不齐,往往不能准确的进行车辆制动距离检测并维护。因此,作为汽车安全以及经济效益检测的重要指标,汽车制动性能检测具有十分重要的意义[1]。

按照定义,制动距离是指机动车在规定的初速度下急踩制动时,从脚接触制动踏板时起至车辆停住时车辆驶过的距离。本文提出一种基于RTK定位的车辆制动距离智能检测方法,能很好的降低人为因素的影响而提高制动距离测量的准确性,为车辆检修保养提供方法支撑。

1 测量方法

在对车辆的刹车距离检测中,现有技术主要采用以下三种方式:

一是撞线法,通过固定起点线,当车辆移动到起点线时,人工松开控制杆或者遥控器实现刹车,以起点线到停车位置之间的距离作为刹车距离;二是摄像头抓拍法,通过设定刻度线,开启高频帧率摄像机,记录松开控制杆或遥控器时车辆所在的第一刻度线和停车时所在的第二刻度线,以所述第-刻度线和第二刻度线之间的距离作为刹车距离;三是通过激光测距仪以及制动距离自动计算模块,对车辆运动过程中存在的物理现象进行计算,得出制动距离。

对于第一种方式,由于手眼反应时间的偏差,手动控制的一致性欠佳,控制超前会导致刹车距离比真实值小,控制滞后则会导致刹车距离比真实值大,检测精度低。对于第二种方式,需要摄像机把刻度线清晰拍摄出来,对测试路面要求高,成本大,可移植性差。对于第三种方式,这种装置在测量时需将车辆的匀速行驶状态和制动状态全过程记录下来,再进行计算,这样无疑增加了测量难度;另外,激光测距仪需要放置的距离和角度不好把控,且车辆行驶过程中有时候并不会严格按照直线行驶,等等因素导致测量难度大,还有场地要求比较苛刻,成本较大。

因此,寻找一种方法解决现有技术检测车辆的刹车距离时存在的精度低、成本高的问题成为本领域技术人员亟需解决的技术问题。

本文设计的测量方法采用北斗卫星定位模块与压力传感器组合方式,其中压力传感器安装在脚刹上,用来测量车辆操作人员是否踩下刹车,即车辆是否开始制动。北斗卫星定位模块有两块,分别作为RTK(RealTime Kinematic,实时动态)载波相位差分技术中的基准站和流动站。RTK定位技术就是基于载波相位观测值的实时动态定位技术,它能够实时地提供测站点在指定坐标系中的三维定位结果,并达到厘米级精度。在RTK作业模式下,基准站通过数据链将其观测值和测站坐标信息一起传送给流动站。流动站不仅通过数据链接收来自基准站的数据,还要采集GPS观测数据,并在系统内组成差分观测值进行实时处理,同时给出厘米级定位结果,历时不足一秒钟。在整周未知数解固定后,即可进行每个历元的实时处理,只要能保持四颗以上卫星相位观测值的跟踪和必要的几何图形,则流动站可随时给出厘米级定位结果。动态测速精度可以达到cm/s级,精确测量范围可达10km,足以满足机动车辆制动距离精确测量的要求[2]。

2 测量系统

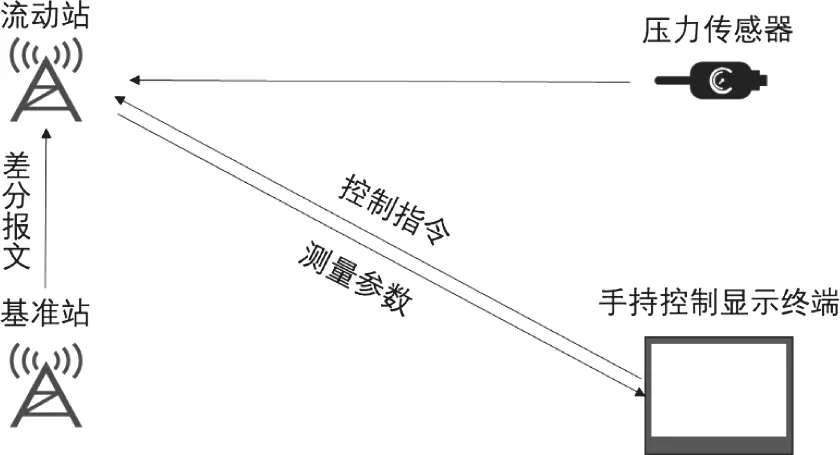

基于该测量方法的测量系统如图1所示。

图1 测量系统

该测量系统主要由基准站、流动站、压力传感器和手持控制显示终端四个部分组成。其中压力传感器与流动站采用有线连接,基准站与流动站以及流动站到手持显示终端之间通过Lora无线通信模块E28-2G4T12S进行数据传输。在整个测量系统中,压力传感器用来判断车辆人员是否处于制动状态。操作手持控制显示终端是操作核心,用来发送控制指令到流动站。流动站在收到命令后执行相应功能,并将测量到的参数返回给显示终端。基准站实时将自身获取到的定位数据通过差分报文的形式传递到流动站接收机,流动站自动解析出流动站与基准站间的距离。

无线通信模块选用的是基于Lora协议的E28-2G4T12S模块。该模块是基于SEMTECH公司的SX1280射频芯片的无线串口模块,与单片机之间采用串口(UART)进行通讯,使用透明传输方式。该测量系统中通过单片机发送指令将其通信方式配置为定点发射方式,其最大通讯距离可达3公里。微控制器选用的是ST(意法半导体)公司的STM32F407VET6,主频168MHz,内部集成硬件浮点运算单元,利于处理数据。

用于RTK定位解算的接收机选用的是和芯星通公司生产的UM482模块,它是一款基于NebulasII高性能高精度芯片开发的全系统八频高精度定位定向模块,支持BDSB1/B2、GPS L1/L2、GLONASS L1/L2、Galileo E1/E5b等 卫星信号。它充分利用NebulasII芯片内的高性能数据共享能力和超简化的操作系统,对RTK矩阵运算进行充分优化,实现四系统所有可视卫星参与RTK解算,缩短RTK初始化时间到5s,提高RTK测量精度和可靠性。同时,UM482通过与内部抽象的RTCM协议模板进行模式匹配识别和纠正算法技术,能快速判别输入的COM口及差分数据格式,无需指定差分数据类型,大幅简化用户操作。

制动距离检测在空旷环境进行,采用组合惯导模块作为主检测传感器,配合刹车踏板压力传感器完成制动距离的检测。检测前将检测设备水平安放到被测车内,压力传感器安装在刹车踏板上,并将GNSS天线放置于车顶利于接收卫星信号。设备上电后,等待GNSS搜星定位完成,然后驾驶被测车辆绕行S形弯完成组合惯导系统的状态收敛。单片机以至少1000次/s的速度采集压力,同时接收每秒200次的惯导输出信息。在手持终端上设置检测初始速度,驾驶车辆高于该初始速度后,设备发出可开始检测的信号,驾驶员迅速踩下制动踏板。单片机检测到踏板力大于5N时视为踩下,记录此时惯导输出的速度、加速度及位置。当加速度及速度变成0甚至反向的时候视为车辆完全停下,此时记录当前位置信息。由起、止的位置信息计算结果为制动距离。程序流程图如图2所示。

图2 程序流程图

3 结论

本文中基于Cortex-M4处理器STM32F407VET6与高精度的RTK GPS模块设计的制动距离测试系统,操作流程简单、反应速度快、测试精度高、不确定度受人为因素的影响大幅度降低。经实际测试,该测量系统精度能够达到5cm,加快了制动距离的检测速度,具有很好的实际使用效果,解决了工程中的实际问题。