南宁至武鸣公路高性能水泥混凝土路面修补材料性能探讨

2021-06-15黄丽华

作者简介:黄丽华(1977—),工程师,主要从事公路工程养护管理工作。

高性能水泥混凝土路面由于具有极高的刚性,故广泛应用于公路建设中。水泥混凝土路面服役较长时间后,难以避免出现诸多质量问题,故针对其进行修补是公路养护中重要的一环。文章以南宁至武鸣公路为例,采用坍落度>230 mm,且56 d设计强度为6 MPa的高性能水泥混凝土进行刚性路面施工试验分析。经初步评估发现,100 m长的试验段可在工期4.5 d内完工通车,包括整地施工1.5 d及养护3 d;该高性能水泥混凝土3 d抗压强度可达25 MPa以上,56 d抗压强度超过60 MPa,抗弯强度超过4.9 MPa。

混凝土路面;路面修补;高性能水泥混凝土

U416.216A230783

0 引言

南宁至武鸣公路按二级公路标准建设,全长17.38 km,路基宽度为8.5 m,路面宽度为7.5 m,路面为水泥混凝土路面,设计速度为60 km/h。最近一次养护发现,水泥混凝土路面破损较为严重,各种病害均有产生,对公路使用产生了极大的影响。在此背景下,拟对该公路路面进行修补,根据各参建单位意见,先行挑选试验段,采用试验方法确定修补材料,再进一步推广到整条公路使用。

1 修补试验简介

鉴于公路施工路段并非新建工程,且路宽多变化,各处不一,不易使用路面铺筑机施工,必须使用较耗费人力的简易机具施工。设计单位考虑若使用低坍落度混凝土时,施工现场拌和不易,且施工速率较低,故选择具有高强度和高流动性的高性能水泥混凝土用以施工。这种高强度且高流动性的高性能水泥混凝土路面,曾被用于南宁市区部分路段进行试铺,修补效果较好。由于公路上车辆启动及刹车频繁,因此本次的刚性路面试铺改用坚韧耐磨的高性能钢纤维水泥混凝土进行面层试铺,原则上采用接缝式钢筋混凝土路面,路面底层沿用原刚性路面。

2 材料配比设计

混凝土由多种材料组成,性质相当复杂,且影响其质量的因素甚多。为了确保混凝土质量能符合工程需求,应从料源管制、制程管制、成品管制三个方面进行严格管制及管理[1]。本次试铺所使用的混凝土于施工前均进行料源管制工作,除建立各项材料管制资料

库外,还需进行组成材料控管及各项试验,以确认其符合ASTM规范要求,并确保其质量的稳定性及均匀性。由于在公路施工上无法使用大型机具,因此采用具有高工作性和自平性的混凝土,以节省人力并缩短施工时间,确保混凝土充分填充开挖面。

设计要求中,高性能水泥混凝土坍落度为250±20 mm,而面层的高性能钢纤维水泥混凝土坍落度要求为230±20 mm,且不得有离析及泌水现象。在设计上,以水胶比控制设计强度,为满足3 d通车要求,

要求混凝土的抗压强度3 d超过25 MPa、28 d超过45 MPa、且于56 d达60 MPa以上;要求混凝土的抗弯强度28 d为4.5 MPa以上,56 d为4.9 MPa以上。

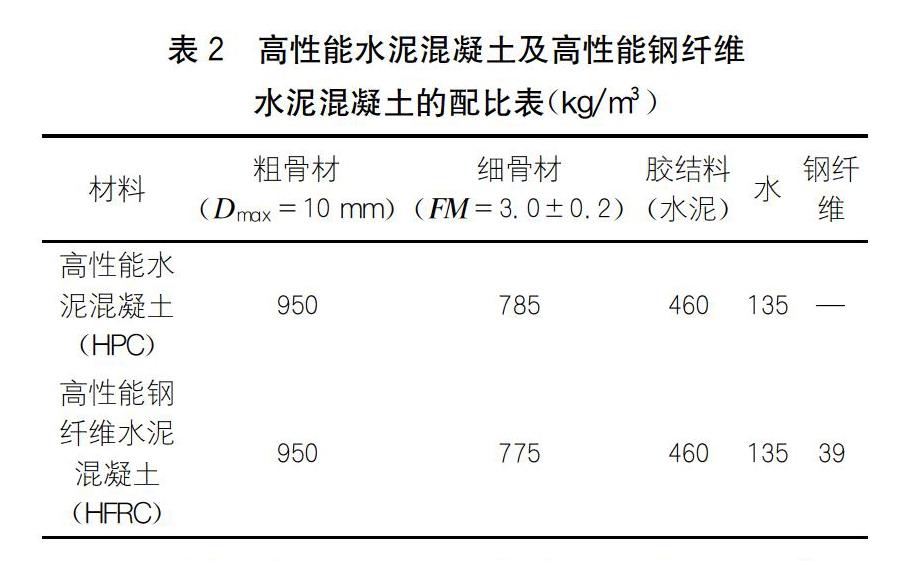

高性能水泥混凝土及高性能钢纤维水泥混凝土配比设计的基本质量要求如表1所示,高性能水泥混凝土及高性能钢纤维水泥混凝土的配比如表2所示。

高性能水泥混凝土及高性能钢纤维水泥混凝土的配比设计是依据混凝土致密配比法则,考虑混凝土的工作性、安全性、耐久性、生态性及经济性,并依据试拌及模拟试验的结果加以确认。配比依据上述质量要求,另外在设计时考虑耐久性质,采用低水量及低水泥浆量的配比逻辑,减少混凝土中孔隙的生成,减少有害物质入侵的机会。混凝土配比上拌和水用量<140 kg/m3,水泥用量<300 kg/m3,减少造成干缩因子,以降低裂缝产生的概率,提高每公斤水泥所产生的强度效益,提升混凝土的经济性,并因降低高污染的水泥量及采用粉煤灰,而可落实生态性的环保观念。混凝土采用的水胶比<0.07,因考虑避免混凝土产生自生收缩,故配比的水胶比>0.42。此外因公路易受车辆排放废气所侵蚀,故选择水胶比<0.40,使混凝土符合工程需求。

3 模拟实验

3.1 工程仿真试验

混凝土经材料配比控管及验证后应进行工程仿真试验,制作100 cm×100 cm×30 cm的大型模型[2]。例如混凝土在预拌厂拌和后应在预拌车上等待45 min,模拟运输上的路程时间,待45 min后再进行整平试验,观察其工作性。除确保混凝土穿越钢筋达到自平效果外,还需测试自平后的坡度。为了节省钢筋处理的时间,本项施工的试验采用点焊钢筋网,将钢筋绑扎时间改在工厂完成,以便在现场施工时只有吊放及安装两项作业,节省施工时间及免除交通堵塞。

3.2 高性能水泥混凝土的新拌性質

高性能水泥混凝土及高性能钢纤维水泥混凝土在施工前要经过配比验证及工程仿真试验,以确保混凝土如蜂蜜般自行流平。同时,HPC具有60 s以上的流动时间,保证混凝土的粘滞性,避免骨材分离,并确保混凝土可以保持流动性,充分填满角落及角钢底部。传统纤维混凝土虽然有提升韧性及抵抗裂缝形成的优点,但在混凝土中因纤维的纠结作用,会使工作性大为降低。而传统提升纤维混凝土工作性的方法是提高用水量及水泥用量,但选择高用水量将造成混凝土的干缩及孔隙问题,不利于混凝土的耐久性,与添加纤维可以抑制裂缝生成的目的背道而行。本次施工调制高性能钢纤维水泥混凝土的配比引入较新的观念,以致密骨材为混凝土的基本架构,以适当的用水量及水泥浆量促使混凝土能保持良好的流动特性。通过现场测试高性能水泥混凝土及高性能钢纤维水泥混凝土,显示高性能水泥混凝土及高性能钢纤维水泥混凝土在适当的调制配比下,用极少水量及浆量,仍可拌制出具有230 mm以上坍落度的混凝土。

3.3 质量管理

为确保混凝土的质量稳定性并落实料源管制、制程管制及成品管制等三项管制作业,混凝土应不断地以PDCA循环进行管理及修正,通过质量管理图进行严格的质量控制,从而达到高标准质量及一致性。

4 施工步骤

4.1 浇筑混凝土板

该公路路面改建工程为避免对交通产生影响,选择在深夜及清晨进行浇筑作业,采用JRCP刚性路设计理念,

上下层钢筋保护层厚度为7.5 cm,上层采用高性能钢纤维水泥混凝土,下层采用高性能水泥混凝土。在施工作业流程上,第一工作日进行道路封闭,开挖路面,第二工作日进行路面夯实作业,第三工作日进行点焊钢筋网的铺筑作业,并以护角角钢确定路面高程。在角钢铺设完成后,即刻进行混凝土浇筑。由于高性能水泥混凝土具有高工作性,可缩短浇筑时间。高性能水泥混凝土因未经震动而可自行流平故可节省人力及时间。

4.2 混凝土板养护

为求增加刚性路面的摩擦力,在混凝土板初凝前应进行混凝土表面的刷毛作业。待混凝土初凝时,立即进行喷雾养护的工作。刚性路面于混凝土达到终凝后应铺盖帆布,继续浇水养护3 d,直到通车前才停止。养护对于混凝土质量影响很大,在混凝土早期尤为重要[3]。在浇筑初期养护可抑制混凝土板的塑性收缩,并可确保混凝土强度发展。本项路面工程在混凝土初凝时曾产生塑性收缩裂缝,但因高性能水泥混凝土含有掺火山灰的石灰材料,因此具有自愈的功能,在经过养护数日后已自行愈合。

5 成果评估

5.1 体积稳定性

以传统观念设计混凝土包括配比设计法,通常提升工作性的方法是增加用水量,而提高强度的方法为选择低水胶比及高水泥用量。然而混凝土过多的浆量容易导致较大的坍落度损失或骨材离析,且水泥水化将造成混凝土收缩,其收缩量或膨胀量系与用水量及水泥用量成正比。在大面积的工程上,混凝土干缩及膨胀所造成的问题尤为严重,路面表层混凝土在大气中造成干燥收缩,而底层混凝土因接触土壤湿润造成膨胀,因而导致表面挠曲,两边向上翘起。为了避免此现象发生,本试验在配比设计上采用低用水量及低水泥用量,并降低混凝土的水固比(水与固体材料的比值),因此使混凝土的膨胀及收缩量降低[4]。

5.2 耐久性

本次试铺道路采用接缝式钢筋混凝土路面(JRCP)施工,钢筋网分上下二层,上下保护层各为7.5 cm。下保护层采用高性能水泥混凝土(HPC),上保护层采用高性能钢纤维水泥混凝土(HFRC)。刚性路面上的保护层使用高性能钢纤维水泥混凝土,是因为高性能钢纤维水泥混凝土具有耐冲、抗裂的特性及较优的韧性,可抵抗公车进站台时的紧急刹车及起步所造成的摩擦及冲击。混凝土一旦开裂,纤维即可发挥作用,吸收能量而阻止裂缝的延伸。本试验段应用高性能钢纤维水泥混凝土的目的,在于使铺筑表面具有耐久性及坚韧耐磨。在工期上,本试验段若整体作业流畅,则从路面开挖至浇筑混凝土完成施工,应该只要1.5 d,加上养护时间3 d,共计4.5 d即可通车。

高性能水泥混凝土虽然在配比上采用低水泥用量及低用水量,可降低裂缝产生的概率及数量,但在本次施工过程中,因工人仍然不习惯该方式而加以震动捣实,且在终凝前未即刻覆盖防水布,以致在部分路段产生8条长短不一的裂缝,但此现象经过养护数日后已经密合。在第二日施工由北往南的路段时,施工上不作震动捣实,因此只产生1条裂缝。虽然以上的观测仅发生少量裂缝,而且经过再养护后裂缝均已密合,但若能严格验证及养护则可以减少裂缝的产生。另外混凝土因含有水分,收缩仍不可避免,裂缝处必须进行锯缝以疏解其应力,因此刚性路面的锯缝应在终凝完成后第2 d即开始进行,以免造成龟裂。

6 结语

(1)高性能水泥混凝土及高性能钢纤维水泥混凝土,若于施工前确实进行料源管制、制程管制及成品管制,则均可以确保混凝土的稳定性、安全性及耐久性。

(2)以致密配比法拌制的高性能水泥混凝土,坍落度可达到250±20 mm;高性能钢纤维水泥混凝土坍落度可达到230±20 mm,并且具有60 s以上的流动时间。

(3)以骨材为基本架构,若经适当配比设计,则可以利用460 kg/m3的胶结料(含水泥及掺火山灰的石灰材料),获得设计强度56 d抗壓强度为68 950 kPa及抗弯强度为5 065 kPa的高性能水泥混凝土。

(4)刚性路面的施工采用钢筋网配合高性能水泥混凝土及高性能钢纤维水泥混凝土可以在工期4.5 d内完工通车,因此适合作为道路抢修及公路使用。

(5)高性能水泥混凝土路面产生的裂缝,可以透过养护工作及设置道路伸缩缝予以控制。刚性路面的锯缝工作应在混凝土终凝完成后第2 d开始进行。

[1]张雪华,艾 军,姜正平.水泥混凝土路面快速修补技术的研究与应用[J].森林工程,2001(6):50-52.

[2]李田生,王庆珍,宋宁强.水泥混凝土路面裂缝修补技术探讨[J].公路交通技术,2005(6):36-40.

[3]李九苏,曹 勇,唐勇斌.水泥混凝土路面多功能快速修补材料试验研究[J].混凝土,2012(8):142-144.

[4]王甲春,许金鼓,李德辉.水泥混凝土路面快速修补材料的研制[J].低温建筑技术,2009(10):125-126.