水性环氧改性乳化沥青含砂封层养护技术研究

2021-06-15黄绚

黄绚

作者简介:

黄 绚(1982—),工程师,主要从事高等级公路养护管理研究工作。

为研究水泥路面养护中水性环氧改性乳化沥青含砂封层的应用技术,文章介绍了水性环氧树脂固化机理和原材料性能要求,通过正交试验设计法着重研究了沥青洒布量、石屑撒布量、石屑粒径构成三因素对含砂封层抗滑性和耐磨耗性能的影响。研究结果表明:石屑粒径对水性环氧改性乳化沥青碎石封层路用性能影响最大,石屑粒径越粗,构造深度和摩擦系数越高,但是耐磨耗性越差;石屑撒布量对封层抗滑性能影响较大;沥青洒布量对封层耐磨性能影响较大。综合考虑推荐砂封层各项技术指标采用石屑比例50∶50,石屑撒布量为1.7 kg/m2,第一层环氧改性乳化沥青洒布量为0.4 kg/m2,可获得最佳路用性能。

水泥路面;道路养护;环氧改性乳化沥青;含砂封层

U418.6A170584

0 引言

我国交通事业飞速发展,新建道路里程逐年增长,目前新建高速公路主要以沥青混凝土路面为主。但是我国并非沥青生产国,优质道路用沥青主要依靠进口,重交通路段需要购买成本较高的各类改性沥青。而我国是水泥生产大国,目前连续配筋水泥混凝土路面技术逐渐成熟,相对于改性沥青混凝土路面具有成本低、抗变形性能好等优点,在国内发展长寿命水泥混凝土路面具有天然优势。然而水泥混凝土路面损伤后养护困难,若对早期微小裂缝处置不当,极易发展成为严重的裂缝、断板等病害[1]。过去针对水泥路面早期病害的护维修手段效果较差,对于水泥路面主要还是采用成本较高的铣刨重建和加铺沥青面层的方法。随着预防性养护观念逐渐受到重视,含砂封层技术被广泛应用到高速公路养护工程中。

相关研究认为水泥路面没有足够的构造深度和粗糙程度,普通沥青含砂封层直接应用到水泥路面上,易受到雨水和行车作用而剥落[2]。而环氧改性乳化沥青具有高温稳定性高、抗疲劳性能强、粘附性较好,加铺在水泥路面上整体性好等特点,成为一种理想的水泥路面封层材料[3]。因此,本文对水泥路面环氧树脂乳化沥青含砂封层养护技术进行研究,分析环氧改性乳化沥青洒布量、石屑撒布量、石屑粒径构成对含砂封层路用性能的影响,为同类型水泥路面养护工程提供技术依据。

1 环氧改性乳化沥青原材料

1.1 乳化沥青

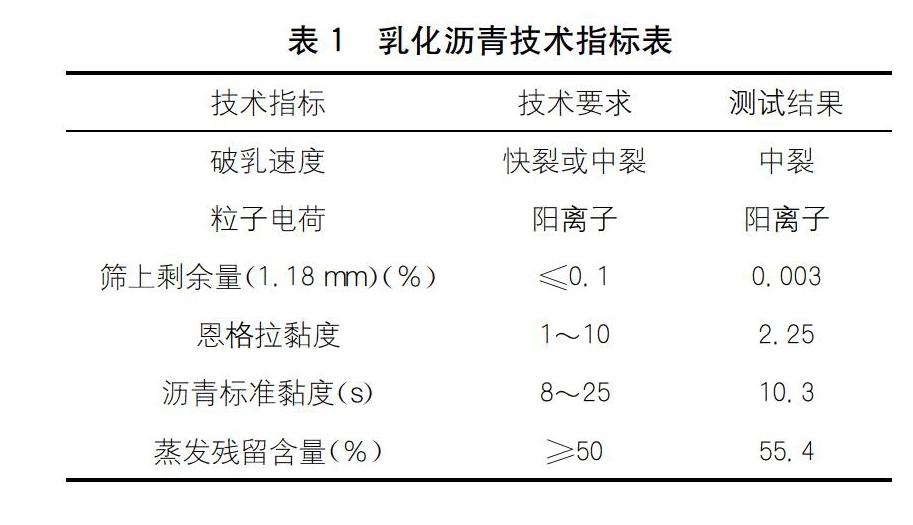

本文选取沥青质和树脂含量较高的70#石油沥青作为基质沥青,制备乳化沥青时所用乳化剂掺量为1.2%,稳定剂掺量为沥青质量的60%,最终制得乳化沥青的技术指标见表1。

1.2 水性环氧树脂

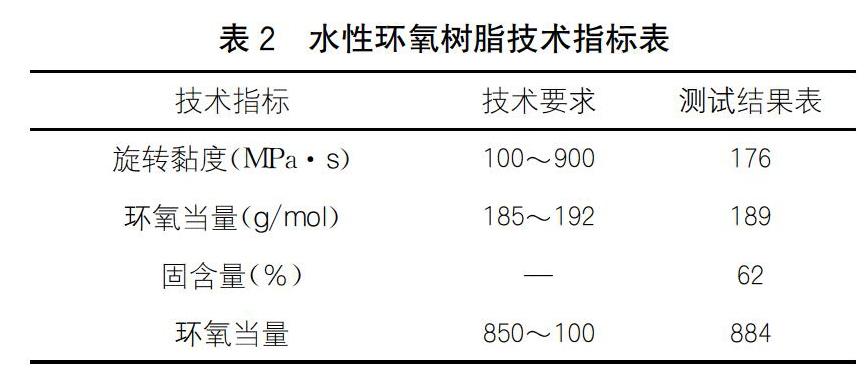

水性环氧树脂是指环氧树脂受到水性化处理后在水中以微小颗粒均匀悬浮形成的混合溶液,具有稳定性好,易与乳化沥青混合均匀,固化速度快等优点[4]。本文选用环氧树脂E-51和环氧树脂含量10%的乳化剂PF108制备水性环氧树脂,技术指标如表2所示。

1.3 固化剂

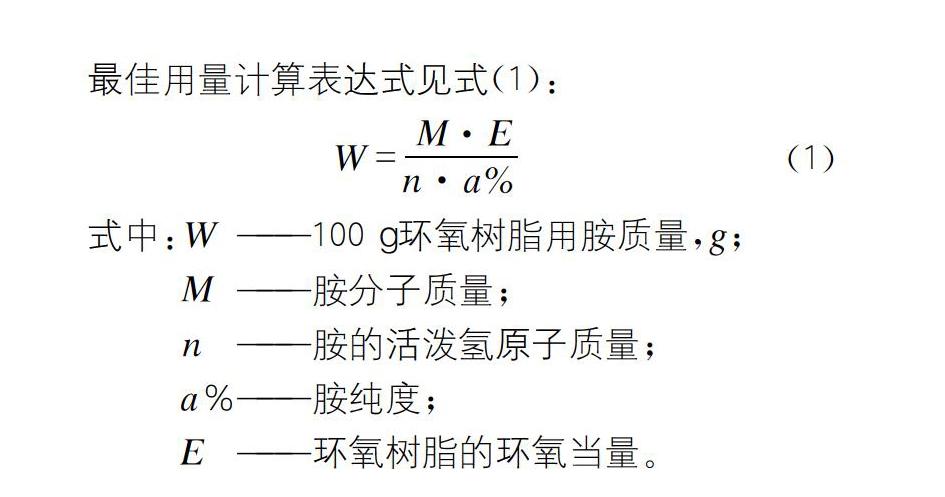

固化剂用于加速环氧树脂固化速度,环氧树脂的环氧基和羟基与多种活性官能基团发生交联形成热固化产物,从而迅速提高环氧改性乳化沥青的力学性能[5]。本文选用多胺基酰胺固化剂T450,其技术指标见表3。固化剂根据式(1)计算可知固化剂掺量为环氧树脂用量的61%时为最佳掺量。

最佳用量计算表达式见式(1):

W=M·En·a%(1)

式中:W——100 g环氧树脂用胺质量,g;

M——胺分子质量;

n——胺的活泼氢原子质量;

a%——胺纯度;

E——环氧树脂的环氧当量。

2 水性环氧改性乳化改性沥青含砂封层技术研究

2.1 正交实验设计

环氧改性乳化沥青含砂封层主要提高路面的抗滑性能和耐磨耗性能,由環氧改性乳化沥青洒布量、石屑粒径构成和石屑撒布量三个因素决定。本文为确定三者最佳水平,采用正交试验设计法设计实验方案。

2.1.1 影响因素和相关水平

(1)环氧改性乳化沥青洒布量

水性环氧乳化沥青含砂封层施工时一般分为两次洒布:第一层水性环氧乳化沥青要求能够完全覆盖水泥路面,并且能够粘附住撒布的石屑,这一阶段的洒布量直接影响到封层的性能;第二层水性环氧乳化沥青撒布要求密封住石屑之间的间隙,使石屑上下两层水性环氧乳化沥青在粘附作用下形成稳定耐久的整体。现有研究成果认为第一层水性环氧乳化沥青洒布量对封层路用性能影响最大,而第二层洒布量为0.1 kg/m2时能够满足质量需求。因此,本文确定第二层洒布量为0.1 kg/m2,拟采用洒布量为0.3 kg/m2、0.35 kg/m2、0.4 kg/m2作为第一层环氧改性乳化沥青相关水平。

(2)石屑粒径构成

含砂封层所用石屑一般为石料厂出产的0~3 mm和3~5 mm的石灰岩石屑混掺,本文选用河南某石料厂出产的1#和2#两档石屑,筛分结果如表4所示。设计试验时拟采用1#和2#石屑比例为25∶75、50∶50、75∶25作为相关水平。

(3)石屑撒布量

撒布石屑用于改善路面抗滑能力,防止单独喷洒环氧改性乳化沥青导致路面抗滑能力下降,造成行车危险。本文拟采用石屑撒布量1.3 kg/m2、1.5 kg/m2、1.7 kg/m2作为相关水平。

综上,得到环氧改性乳化沥青洒布量、石屑粒径构成、石屑撒布量三种因素对应的相关水平如表5所示。

2.1.2 正交试验设计表

由上文确定的环氧改性乳化沥青洒布量、石屑粒径构成、石屑撒布量3个影响因素和3个相关水平建立正交试验,如表6所示。

2.2 抗滑性与耐磨性试验结果

对上述正交实验设计法设计的9组方案在预制的水泥板上加铺环氧改性乳化沥青含砂封层进行抗滑性与耐磨性试验。结果如表7所示。

对各因素的三种水平的试验结果进行极差值处理,根据极差值大小可以判断出三因素对路用性能影响程度的大小。极差值分析结果如表8所示。

由表7和表8可知:

(1)石屑粒径构成的构造深度、摩擦系数、磨耗值平均值极差最大,说明其对含砂封层的路用性能影响比石屑洒布量及沥青洒布量大,对路用性能起主要影响作用。当3~5 mm石屑与0~3 mm石屑比例为75∶25时含砂封层的构造深度、摩擦系数相比25∶75和50∶50时提升明显,这是因为石屑粒径较粗时含砂封层表面粗细石屑堆积形成丰富的棱角。当3~5 mm石屑与0~3 mm石屑比例为75∶25时磨耗值最高,观测荷载磨耗实验过程发现比例为75∶25时含砂封层出现破损剥落现象。这是因为粗粒径石屑含量较多时,环氧改性乳化沥青未能充分粘附粗粒径石屑与细粒径石屑堆叠形成的间隙,因此要合理控制石屑粒径构成。本文推荐3~5 mm石屑与0~3 mm石屑比例为50∶50。

(2)石屑洒布量对构造深度和磨耗值影响略小于沥青洒布量,但是对摩擦系数影响高于沥青洒布量。当石屑洒布量增大时,构造深度、摩擦系数、磨耗值均有所增大,当洒布量为1.7 kg/m2时同时达到最大值。

(3)当沥青洒布量取0.4 kg/m2时,构造深度、摩擦系数、磨耗值相比0.3 kg/m2和0.35 kg/m2时均有所减小,但是洒布量为0.4 kg/m2时相比0.3 kg/m2时的构造深度仅下降了14.3%,摩擦系数相比0.35 kg/m2时仅下降5.4%,而磨耗值却下降了42.9%,说明环氧改性乳化沥青洒布量对磨耗值也有较大影响。当沥青洒布量较大时,石屑之间的间隙能够被更充分地粘结,使得含砂封层抵抗磨耗的能力增强。

综上,本文推荐第一层环氧改性乳化沥青洒布量为0.4 kg/m2,第二层洒布量为0.1 kg/m2,石屑粒径构成为3~5 mm石屑与0~3 mm石屑比例50∶50,石屑撒布量为1.7 kg/m2,此时环氧改性乳化沥青含砂封层路用性能最好。

3 结语

(1)石屑粒径构成对水性环氧改性乳化沥青碎石封层路用性能影响最大,石屑粒径越粗,构造深度和摩擦系数越高,但是耐磨耗性越差。因此需合理控制石屑粒径构成,本文推荐3~5 mm石屑与0~3 mm石屑比例为50∶50。

(2)石屑撒布量對封层抗滑性能影响较大,当石屑撒布量增大时,构造深度、摩擦系数有所增大。沥青洒布量对封层耐磨性能影响较大,沥青洒布量为0.4 kg/m2时相比0.3 kg/m2时,磨耗值降低42.9%。

(3)综合考虑含砂封层的抗滑性能和耐磨性能,推荐沥青含砂封层各项技术指标按如下标准选用:石屑比例为50∶50,石屑撒布量为1.7 kg/m2,第一层环氧改性乳化沥青洒布量为0.4 kg/m2,此时封层可取得最佳路用性能。

[1]陈俊宇.水泥路面应用水性环氧改性乳化沥青砂雾封层技术研究[D].西安:长安大学,2015.

[2]郑木莲,范贤鹏,李洪印,等.道路用水性环氧乳化沥青的研究进展[J].中国科技论文,2019,14(8):821-829.

[3]陈 忠.新型环氧改性沥青封层技术在路面养护工程中的应用研究[J].中外公路,2018,38(3):92-96.

[4]张 鹏.水环氧乳化沥青石屑封层在农村公路水泥桥面预养护的应用研究[D].重庆:重庆交通大学,2017.

[5]曾德亮.水性环氧树脂改性乳化沥青在雾封层养护中的应用[J].公路,2015,60(2):212-215.