采用内窥镜对空调器关键性能与可靠性的控制

2021-06-15施清清赖泽丰黄越眭敏袁耀刚杨为标

施清清 赖泽丰 黄越 眭敏 袁耀刚 杨为标

珠海格力电器股份有限公司 广东珠海 519070

1 引言

空调换热器、管路件、压缩机共同构成了可供冷媒在密闭环境下做循环热交换的制冷系统。两器铜管、管路件划伤、裂纹,以及焊点的虚焊、焊料不足等缺陷会导致系统泄漏,影响空调可靠性。铜管内壁氧化、管路分液头焊瘤、焊堵以及加工过程中残存于系统中的铜屑等杂质会导致系统分液不均甚至流路堵塞,影响空调整机性能。

目前生产过程对于此类缺陷的控制主要依靠人工解剖验证,以及后工序整机检漏与整机性能测试。采用人工解剖物料的方式来观察评估,不仅效率低下,消耗大量人力资源进行解剖工作,还造成大量工件报废。采用检漏与性能测试的方法对空调可靠性与性能进行监控,只能将控制点设置于生产后工序,发现问题时往往为时已晚,通常会面临整机返包的问题。既影响生产效率,又会对产品质量造成较大影响。随着工业内窥镜技术的不断完善、发展与突破,小线径、高清晰成像摄像头内窥镜逐步投入到实际检查应用中,使得内窥镜得以更好、更广泛地运用于小孔径管道内的检查[1]。因此将工业内窥镜应用于空调生产过程中性能与可靠性的控制具有十分重要的现实意义[2]。

本文通过研究内窥镜的应用,利用工业内窥镜结合金相分析、真空氦检、疲劳技术寿命、制冷量损失等量化测算,制定空调管道焊接、加工缺陷、油路等堵塞的量化控制标准,提升生产加工质量及减少管内清洁度对空调系统的影响,从而提高空调性能及可靠性。

2 工业内窥镜简介

普通内窥镜因探头尺寸较大,且探头无法弯曲转弯,部分检验样品受结构限制(空调系统管径小、弯曲多),易导致检验探头无法有效到达样品全部区域,存在一定的检验盲区。

工业便携式内窥镜是一种具有图像传感器、光学镜头、光源照明等的装置,是目前广泛应用于制造、维修领域的一种无损检测设备。内窥镜的使用打破了视觉观察光线的限制,延长了人眼的视距,突破了视觉死角。将内窥镜探头伸入管道内部,可将管道内部的情况实时传送到显示屏,供维修、检验人员观察评估。通过内窥镜成像的分析可对零部件的合格情况或者失效原因作出快速、准确的判断,是企业生产过程控制和质量分析、控制环节中一个高效、实用的工序[3]。如图1所示为典型工业内窥镜结构图。小线径摄像头、机械式360°主动全向弯曲探头、多级LED照明亮度调节光纤导光、镜头保护装置等内窥镜技术以及结构优势,使得工业内窥镜检测技术可以更好地契合空调系统管径小、弯曲多、管道内部光照强度低、缺陷视觉可检等特性。

图1 工业内窥镜结构图

3 影响空调性能因素及解决方案

3.1 影响因素

(1)系统器件内部裂纹及管路焊点虚焊、焊料不足易导致冷媒泄漏,严重影响空调可靠性;

(2)系统器件内部氧化、管路分液头焊瘤、焊堵以及加工过程中残存于系统中的铜屑等杂质会导致系统分液不均甚至流路堵塞,严重影响空调性能和能效;

(3)系统器件内部如有杂质异物,易导致系统件磨损,降低可靠性。

3.2 解决方案

针对以上影响空调性能、可靠性的因素,利用工业内窥镜结合金相分析、真空氦检、疲劳技术寿命、制冷量损失等量化测算,提高空调性能及可靠性。

4 内窥镜在空调性能与可靠性控制的应用案例

4.1 管路件手工焊点可靠性检测

受结构以及其他方面限制,目前行业内仍有大量手工钎焊工艺用于实现制冷系统中各个零部件的对接。手工焊点焊接质量受加热温度、时间、管口清洁度和焊工加焊手法等诸多因素影响[4]。加热时间过短、母材与焊料受热不足以及管口清洁度差等异常会导致焊料流动性差,焊料无法完全填充焊缝造成焊点虚焊。焊工定点加热、加热时间过长易导致焊点母材过烧甚至烧熔、烧穿。为保证手工焊点可靠性,避免不合格产品流出,生产过程中通常采用压缩空气检漏法、氦气检漏法以及卤素检漏法对产品进行多道工序检漏。尽管如此,部分熔深不足的焊点由于管口尚有一层焊料熔接,未构成气体泄漏通道,导致上述三种气体检漏方式均未能检出该焊接缺陷。如图2所示为某焊缝熔深不足样件50倍放大图片,图2中焊点可靠性极差,受轻微震动或外力容易导致泄漏。

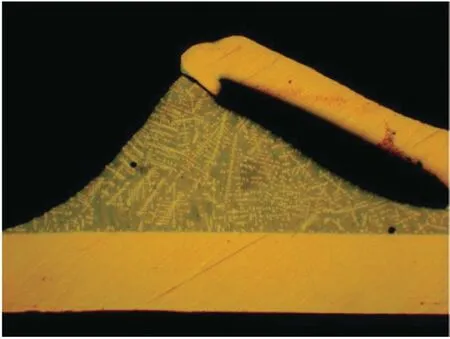

图2 焊接熔深不足样件

由于泄漏或存在较大泄漏隐患的焊点均表现为焊缝底部无焊料填充或存在砂眼状泄露通道。图3a)为内窥镜应用于手工焊点可靠性检测示意图,使用内窥镜对焊缝底部焊料填充情况进行检查,能有效检出如图3b)所示的分流器焊接熔深不足等气体检漏法无法检出的产品缺陷,进一步确保了手工焊点可靠性。

图3 内窥镜应用于焊点可靠性检测

内窥镜检查所得焊缝未焊透缺陷如图4所示,图4中空白部分为无焊料填充部分,用字母P表示。从左往右按照焊缝焊料渗透程度可划分为完全焊透、P≤25%、25%<P≤40%、P>40%以及多点未焊透。将以上五种焊缝焊料状态多组样件分别充氦气保压,并采用氦质谱法检漏仪进行检漏、补焊、二次氦检得到如表1所示的查漏数据。

图4 焊料渗透情况图示

由表1数据可知,通过内窥镜对焊缝底部焊料渗透情况的检查,可以对焊点焊接缺陷进行判定。对焊缝底部未渗透P值大于40%以及多点未焊透的焊点补焊后做二次氦检仍发现焊点泄漏。故使用内窥镜检出以上两种范围内缺陷,可有效提高整机可靠性。

表1 分液头1/3焊堵性能测试对比数据

4.2 壳管式换热器管壁缺陷检测

壳管式换热器内漏是售后常见的故障之一。常见的内漏形式有换热管自身缺陷导致穿孔泄漏,或使用维护不当导致换热管内水结冰把铜管胀裂等。因售后现场维修条件不足,针对换热管漏的处理方案多是采用铜堵头堵管。这样就只知道是换热管内漏,但是内漏形式无法知道,内漏原因更是无从分析,无法对故障进行预防整改。将内窥镜检验技术应用于壳管换热器缺陷,一方面可以在出现内漏后,采用内窥镜伸进铜管检查,锁定内漏形式,进而对泄漏原因进行排查,对可能存在的隐患进行控制(如图5所示为使用内窥镜检出因冬季排水不彻底,换热器管内积水结冰导致胀裂异常案例);另一方面可应用于换热器生产过程控制,提前排查铜管内壁可能存在的缺陷,提高机组运行可靠性[5]。

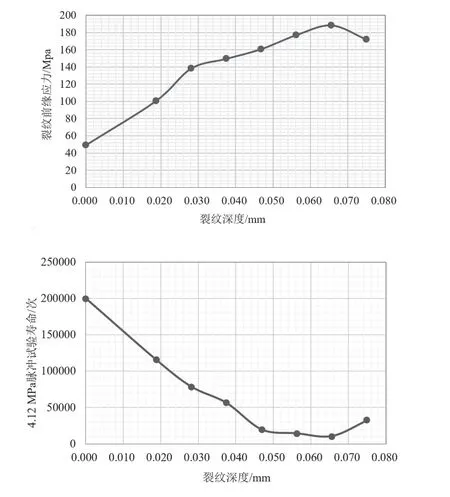

如图6、图7所示为高效换热管裂纹深度、长度与疲劳寿命关系。由图6、图7中裂纹深度、长度与裂纹前缘应力、脉冲寿命的关系曲线可以发现。随高效换热器管裂纹深度加深,前缘应力增大,随之脉冲寿命逐渐下降至五万次以下。随着裂纹长度增加,前缘应力在0.5 mm时达到峰值,随后应力随裂纹的延长下降;脉冲寿命同样于应力最为集中处降至最低,在裂纹长度到达2.0 mm时,脉冲寿命超过20万次。

图5 内窥镜应用壳管式换热器管壁缺陷检测

图6 裂纹深度与前缘应力、脉冲寿命关系曲线

4.3 管路件内表面氧化皮、管内杂质及焊瘤检查

管路焊接过程充氮防护不到位易导致铜管内壁产生大量氧化皮,铜管内壁氧化皮在整机运转过程中会被冷媒冲刷并随冷媒流动方向流经回路。此类杂质进入毛细管会导致管路堵塞异常,进入阀类器件甚至会导致卡死故障,严重影响空调性能及可靠性。分液头焊接过程焊料添加过多形成的焊瘤(如图8所示),分液支路微堵导致分液头分液不均,冷媒流量不足导致蒸发器换热不充分,进而导致空调制冷及能效比异常。

表2为实验室测得某整机分液头分液孔焊料添加过多导致制冷量及能效比异常的数据。通过数据对比发现分液头焊料添加过多形成的焊瘤会导致空调制冷量下降,吸气温度偏低,制冷能力率低于要求(96%),能效比EER值低于合格标准。使用内窥镜对各关键焊点进行焊瘤、氧化皮及杂质检查,可对性能造成影响的缺陷进行提前排查、控制。

图7 裂纹长度与前缘应力、脉冲寿命关系曲线

图8 内窥镜应用于分液头焊瘤检查

表2 分液头1/3焊堵性能测试对比数据

4.4 压缩机油路系统杂质检测

将压缩机比作空调机组的心脏,那么油路系统就是心脏中的血管,油路系统的杂质会随着润滑油被带入到轴承,导致轴承运行时产生噪音,甚至导致轴承卡死的严重故障。杂质进入阴阳转子的啮合处,会导致转子啮合不良出现压缩机运行噪音大、振动大,甚至转子抱死的严重故障。

在机体上加工出来的油路最小的直径只有5 mm,且长度在几十厘米,单纯采用强光电筒照射目视的方法,无法对油路通道内的清洁做到100%的有效检验。通过引进小线径(2.8 mm/3.9 mm)内窥镜在压缩机油路上,能够清晰地判断压缩机细长油路中是否有杂质(如图9所示),可有效将油路机械加工过程中残留的金属碎屑及杂质检出,确保压缩机长期运行的可靠性。

图9 压缩机油路中杂质

结合空调制冷流程及制冷剂T-S图的能量平衡分析,制冷量损失项(如图10所示)依次为压缩机制冷剂内泄漏、节流装置、压差、压缩机功耗、蒸发不充分。其中,由于润滑不当而导致高低压腔内泄漏占总功率损失比例达到58.2%(如表3所示),如由于堵塞导致回油异常,该比例会进一步上升。

图10 空调性能一致性相关流程敏感性分析结果

5 结论

本文针对内窥镜对空调关键性能与可靠性控制应用开展研究,进行了可靠性计算与验证试验,制定空调管道焊接、高效管加工缺陷、油路堵塞量化控制标准:

(1)测试到焊缝未焊透缺陷,按焊料渗透程度可划分为完全焊透、P≤25%、25%<P≤40%、P>40%以及多点未焊透,采用氦质谱法检漏仪漏率在5.31×10-7~7.33×10-6Pa·m3/s。

(2)管路焊接氧化皮、分液支路微堵可有效测试发现,该缺陷导致分液不均,影响空调制冷量约200 W、功率约3.7%、EER能效比约0.25。

表3 1.5匹空调制冷量一致性总体平衡

(3)换热器铜管TP2M 9.52×0.6×18°(材质外径×底壁厚×导角)内壁缺陷深度0.075 mm、长度0.5 mm疲劳寿命显著影响,4.12 MPa脉冲试验寿命仅3.2万次,裂纹长度增加或深度变浅可靠性相应提升。

(4)测试发现空调油路堵塞导致回油异常,由于润滑不当而导致高低压腔内泄漏制冷量偏差或损失达到282.2 W,占总功率损失比例达到58.2%。

同时随着内窥镜技术的发展,工业内窥镜在空调性能及可靠性控制领域发挥了越来越重要的作用,打破了传统检验手段的诸多缺陷,提高了检验人员的工作效率,降低质量成本的同时使得对空调性能、可靠性的控制更加快捷、有效。