基于固有频率的冰箱排气管结构优化设计

2021-06-15黄文才王利亚江俊李语亭钟泽胡海宏

黄文才 王利亚 江俊 李语亭 钟泽 胡海宏

合肥美的电冰箱有限公司 安徽合肥 230601

1 引言

日益增长的经济水平不断地提升了人们对高品质生活的追求,各种高端家电产品已经进入人们的生活,成为了家庭生活中必不可少的存在,冰箱作为其中的一员,与人们的生活紧密相关。越来越多的功能化、高端化需求已经成为决定人们购买意愿的一个标准,同时产品的性能优点也成为人们评价产品的一个维度,静音冰箱就是当今人们对人性化设计的追求之一。

冰箱作为全天候运行的设备,由于其结构的特性,其内部各部件功能运转时会产生不同程度的噪声。其中冰箱噪声主要包括管路共振噪声、冷媒波动噪声、风机噪声、压缩机噪声等几方面,而管路噪声作为机械室主要噪声源之一,一直以来都是研究的重点。赵颖[1]等人通过对原排气管路进行了气流脉动和管路振动分析,结合现场管路振动实测数据,通过增加脉动衰减器,改变排气管路布置,增加支撑结构管等措施对管路系统进行改造从而降低了管路振动;张占义[2]等人采用测振仪对螺杆式压缩机排气管现场采集多点进行振动测量,并利用建模软件对管道系统进行建模和模态分析,获得管道的固有频率和振型、流体轨迹,进而找出了引起压缩机排气管强烈振动的关键性原因是气流脉动和管道共振,经改进后使振动幅度大大降低;鲍敏[3]等人对压缩机管路进行模态仿真,获得压缩机管路振动特性,对压缩机管路进行优化,并确定最终改进方案,通过验证管路平均振动降低50%以上;马坚[4]等人通过测试获得压缩机工作工况下的主要激励频率,结合有限元仿真软件对冰箱管路进行了仿真优化设计,模态仿真和实验结果表明,优化管路走向会改变其固有频率,进而避开压缩机共振区;邓向涛[5]等人综合运用仿真优化、实验分析等方法,针对冰箱机械室共振问题提出了改善方案,成功解决了冰箱低频噪音大的问题。但是,针对于排气管本身的结构设计研究较少,同时尚未从去掉减振锤的角度进行减振降噪研究。

根据2020年冰箱用户体验调研,冰箱的管路共振噪音在固有声源噪声中排在前列,用户投诉的重点主要集中在机械室的压缩机噪声,而实际走访调研发现机械室的噪声主要来源于管路共振噪声。由于运输及人工安装过程中存在不合理的操作易造成管路变形及碰撞,从而导致共振噪声的问题,其中管路的结构变形是最重要的原因,因此对排气管结构的合理设计是本次研究内容的重点。管路减振降噪的一般措施是在管路的相应位置施加减振锤来规避共振带,但减振锤的存在无疑增加了相应的成本。因此针对排气管的结构设计优化解决管路共振噪声是本文研究的重点。本文针对某款对开门冰箱的排气管路进行机理及实验研究,得到了管路共振噪声的问题要点,通过合理优化设计排气管路结构,结合仿真分析,使管路达到有减振锤的减振降噪效果,为后续产品的设计和开发提供参考。

管路共振的本质是压缩机启动工作中,由于电机的启动运转而产生的振动传递到冰箱外壳或管路而引起的同频振动[6]。通常为减小压缩机内部电机工作时的振动噪音,压缩机内部电机是由弹簧固定的,并且压缩机的固定也采用橡胶支撑,已经起到了很好的减振效果。排气管路作为冰箱压缩机配管,是连接压缩机与冷凝器等重要构成部件,其结构设计可靠性一直都是影响配管结构设计的关键影响因素[7]。

解决冰箱管路共振问题主要是使排气管路的固有频率避开压缩机运行频率,减小管路振动幅度。采用减振锤的措施可以大幅度降低管路的振动幅度,降低管路的振动频率,从而达到避开共振频率点的目的。这种方法的不足主要是在生产工艺中减振锤的安放位置容易因人为操作导致偏差,同时减振锤的存在也会增加成本预算。基于此,本文通过我司某型号冰箱管路进行结构优化设计,借助测试实验设备,通过将实验数据与仿真结果进行对比,证明所建排气管路模型的合理性,基于仿真固有频率和振动分析结果进行设计优化,使新设计的排气管路达到原有性能效果。

2 冰箱压缩机管路共振分析

管路共振噪声是机械室噪声的主要来源之一,其主要激励源为压缩机的振动,压缩机通过橡胶垫安装在压缩机安装底板上,压缩机通过吸气、排气管路等与冰箱箱体相连。

压缩机启动是通过内部电机的简谐运动带动曲柄连杆进行转动,产生相应的振动简谐激励,振动能量进而传递到压缩机外表面壳体,壳体则将振动能量传递到机械室管路上,最后传给箱体产生噪声辐射。排气管管路形状相对复杂,对压缩机管路共振影响较大。

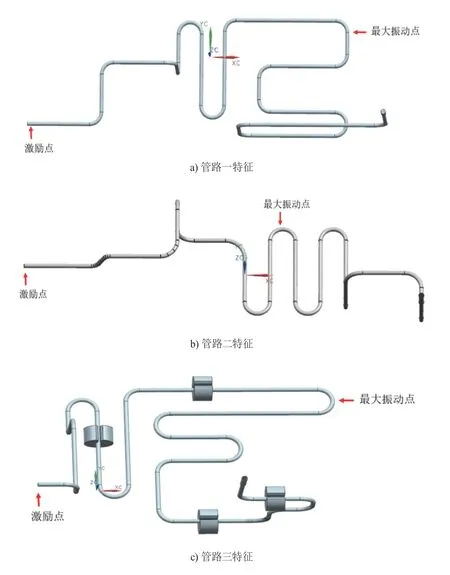

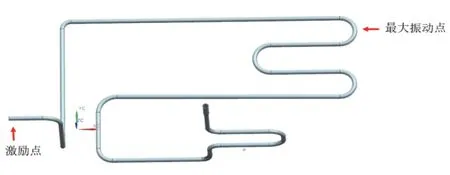

当前某款冰箱型号排气管的管路结构设计主要采用以下特征,如图1所示,管路激励源主要集中体现在压缩机与管路接口端,同时其也作为约束端,最大振动点则为竖直方向的最远端,最远端管路振动大小决定着管路一阶固频特征分布。

本文采用建模仿真方法对排气管路三进行结构优化设计,基于固有频率测试分析结果进行对比验证得出最佳管路设计方案。

图1 管路特征

3 冰箱压缩机管路仿真分析

3.1 排气管管路模型的建立

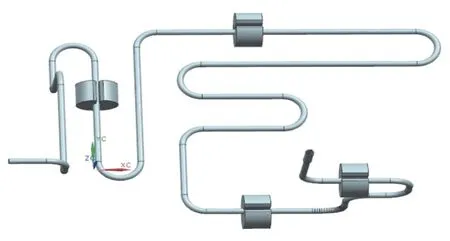

针对我司某款型号的冰箱压缩机排气管路进行建模分析,实际管路结构设计如图2所示,该排气管主要特征为在相应的位置上施加了四个减振锤,具体位置如图2所示。

图2 排气管管路结构设计

本次研究结合有限元分析软件进行建模仿真,借助模拟仿真软件能够从设计端进行方案的优化分析,查寻方案的问题点,从而可以避免方案设计的盲目性。本次采用仿真软件中的模态仿真模块,模态仿真是针对材料固频及刚度等固有属性进行研究分析,通过将设计的管路结构进行抽壳处理,导入软件模块中设置激励源及物性材料参数从而进行振动模态分析。

本次模拟研究的重点是针对排气管管路固有频率分布特征,进行管路结构优化设计,同时也考虑仿真工作的计算复杂性,在排气管管路两端设置好相应的约束边界条件,以满足实际压缩机、箱体以及减振锤对管路的约束影响,排气管采用的是钢材料,具体参数如表1所示。

表1 排气管主要物性参数

同时在管路相应位置处施加相同大小的减振锤,将建立好的模型导入到软件中进行模拟分析,管路采用壳单元,单元大小为1 mm,减振锤采用四面体结构,单元大小为2 mm,在管路管口两端施加固定约束,在减振垫与管路接触处施加碰撞约束。可得固有频率仿真结果如图3所示。

3.2 实验测试

针对我司某一款冰箱机械室的排气管管路共振问题的研究,对装配状态下的管路进行实验分析,获取排气管管路的相关参数。采用锤击法对排气管进行激励固有频率测试,通过智能数据采集和处理设备对回气管路进行实验数据采集,实验通过单点激励、多点响应的方法,在排气管不同测点处分别布置加速度传感器,同时选定激励点进行敲击,通过加速度传感器获得输出响应变化曲线,从而得到管路的固有频率分布,如图4为实际加速度传感器布点测试。

图3 有减振锤—排气管管路固有频率仿真分析

图4 实验排气管固有频率激励采集

实验测试的排气管路频响函数变化如图5所示,主要分析50 Hz以下的各阶振动固有频率,从中进行提取相应的固有频率,一般取低阶测试结果进行对比分析。

图5 排气管频响函数曲线

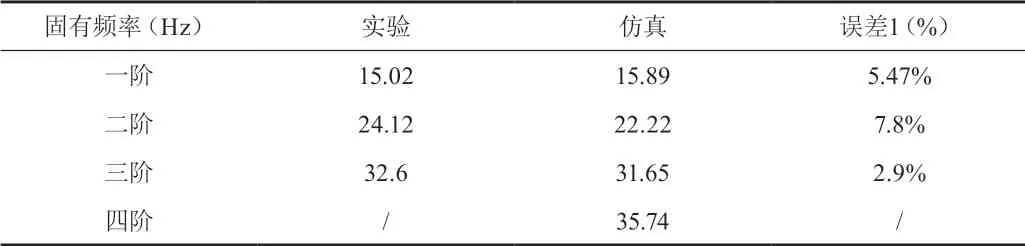

表2 排气管固有频率实验与仿真结果对比

3.3 实验与仿真结果对比

将实际测试得到的固有频率结果与模拟仿真测试结果进行对比,如表2所示,对比仿真模拟固有频率结果与实验数据,可得到的仿真固有频率结果与实验数据十分接近,各阶固有频率误差均在8%以内,仿真精度达到要求,由此说明该模型的准确性,为后续方案设计提供可靠性基础验证。

同时为了凸显减振垫在此管路的作用特征,需将减振锤去掉,再对排气管管路进行模拟仿真分析,得到仿真结果图6所示。

图6 无减振锤—排气管路固有频率仿真分析

将所得模拟仿真结果记录如表3所示。

表3 排气管模拟仿真固有频率

由表3可知,在排气管上没有减振锤时,排气管管路固有频率较高,引起管路共振的风险也就越高;施加减振锤后,管路的固有频率得到优化,整体固有频率减小,从而在很大程度上降低了共振概率。

3.4 方案优化设计

基于上述仿真分析和实验对比测试,针对此排气管进行结构优化,达到去掉减振锤的同时保持管路原有性能不变的目的。管路的固定约束端位置保持不变,结合固有频率仿真分析结果,排气管一阶振动主要集中在上下方向上,故需要将此作为优化方向。通过不断设计和分析,可得改后管路结构如图7所示。

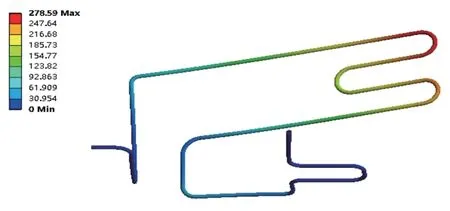

将所得排气管结构方案导入模拟仿真软件中,所有的边界条件如上文所述,整体管长保持不变,将减振锤去掉,可得仿真结果如图8所示。

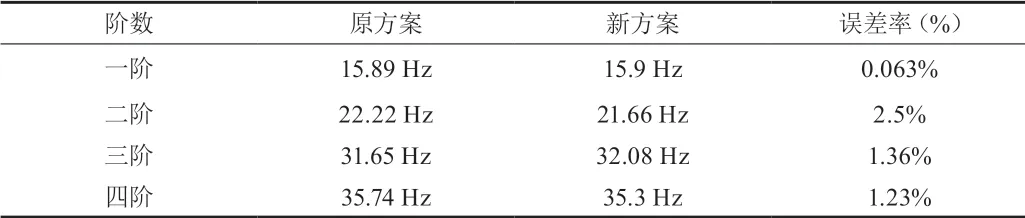

将得到的仿真结果与原方案模拟仿真结果进行对比分析,可得表4,由表可知,新的排气管固有频率与原有减振垫管路结果十分接近,误差率在3%以下,而且一阶固有频率结果误差仅在0.063%,同时去掉减振垫,节约了预算成本,由此证明该设计方案的有效性。

图7 排气管优化设计方案

图8 排气管模拟仿真结果

图9 管路方案制作样件及组装效果

图10 方案前后噪音频谱特征对比图

表4 新方案与原方案仿真果对比

综合以上方案对比分析结果,对优化的方案进行实际制作样件,验证其实际特征值变化,如图9所示为管路方案样件,对所制作的管路样件进行组装,对其进行噪音测试可得如图10所示频谱特征图,从频谱特征图可以看出优化设计后的噪音有明显下降,主要集中在压缩机基频段,证实了方案的可行性。

依据以上模拟仿真及测试实验结果,解决管路共振噪声可以从管路本身的结构设计入手,结合仿真分析和实验测试两种方式进行优化,通过形状优化设计既能减少成本,又可以达到降低管路共振的效果。

4 结论

本文对某款型号冰箱管路采用实验测试与仿真计算两种方式进行对比分析,验证了所建模型的准确性,并结合仿真分析对排气管管路结构进行了优化设计,达到了原有管路施加减振锤方案的效果,同时进一步控制了成本,降低了管路共振风险,为解决管路共振噪声提供了研究方向和思路。