空调室外机轴流风叶与导流圈轴向配合尺寸影响研究

2021-06-15陈志伟陈英强

陈志伟 陈英强,2

1.珠海格力电器股份有限公司 广东珠海 519070;

2.国家节能环保制冷设备工程技术研究中心 广东珠海 519070

1 引言

随着科技的进步及国内经济的发展向好,消费者对于服务的需求在改变。差异化的服务和客户定制,是未来制冷行业竞争和差异化的一个重点。随着空调行业的板块细分,品类多样的、适用于各行各业、不同工况的空调器快速涌现。目前行业内竞争日益激烈,用户要求越来越高,而空调室外机作为空调的关键产品,如何能够加大风量,合理提高产品的性能成为了诸多研发者的热点课题。

空调室外机与众多轴流风机风道相比,其内部结构相对紧凑复杂[1]。行业内有研究表明,在相同电压下,风叶位置的前移会带来一定风量的增加[2]。风轮的偏心程度及风轮与导风圈的距离会显著影响电机支架的振动噪音[3]。An Guangyao等[4]深入研究了两相流的定性原理和定量噪声的评估。

本文通过仿真与实验对比,研究了空调室外机轴流风叶与导流圈轴向配合尺寸对风量和噪音的影响和规律,找出较优的轴向配合尺寸,为空调室外机风道设计提出指导性意见,以期为室外机的开发设计提供实验依据。

2 研究背景

空调室外机的导流圈作用是使气流在圈内入口得到加速,以便在损失很小的情况下在轴流风机的入口前侧建立均匀的速度场和压力场。通风机的入口条件对于轴流风机的性能具有很大影响,资料表明,没有导流圈的轴流通风机要比具有优良导流圈的通风机全压及全压效率分别偏低10%~12%及10%~15%[5]。有导流圈的轴流通风机的流量系数也有一定增加。

在分析导流圈与风叶搭配问题前,首先需要了解一下在无限叶高的轴流风叶系统内气流径向受力情况。假定气流在进入叶轮以前没有旋绕速度,则轴流风叶径向平衡方程如下所示:

上式进一步演化,可得到轴流风叶不发生附面层径向迁移的径向平衡方程为rΔcu=常数,即等环量流型。

实际应用中,由于气流本身存在固有粘性,风机进口气流一定存在某种程度的预旋,即进口远处的c1u≠0,且空调室外机来流侧存在不对称的换热器、进口格栅、电机组件等因素的干扰,以及轴流风叶本身存在的端壁问题,在叶片的外缘及轮毂区域(包括吸力面和压力面)不可避免的会发生气流的径向和横向二次流,引起气道拥堵,降低风叶的有效扩压空间。因此主动地控制风叶局部区域叶型,以更好地引导该位置的附面层径向迁移,能够有效缩小端壁区域的径向二次流的影响范围,降低横向二次流的强度。

实际研究总结发现开式轴流风机沿轴向流动方向,外围气流在径向方向呈径向向内并逐渐衰减为径向向外流动[6]。在不增加空调外机厚度的基础上,如何有效寻找临界位置,将径向向外的流动限制在风叶做功区域内,而最大限度地保留前端径向内流,同时使叶片外缘马蹄涡的影响降到最低,是导流圈与风叶轴向搭配问题研究的关键所在。

3 轴向配合尺寸的影响

目前市场上诸多空调器的轴流风叶伸入导流圈的距离差异颇大,有的风叶直接伸出了导流圈出口侧,有的则仅仅伸入不足1/5。

从外观方面考虑,轴流风叶伸入导流圈的距离会影响空调室外机的壳体厚度尺寸,但更重要的是会影响风机的运行性能和运行安全性。

空调室外机的风机进风,实际分为轴向进风和径向进风,二者进风量之和为总风量[7]。轴流风叶在运行过程中由于自身对气流的做功作用,会在风叶的两侧形成绝对压力异于大气压并周期性波动的空间,分别称为压力面和吸力面。

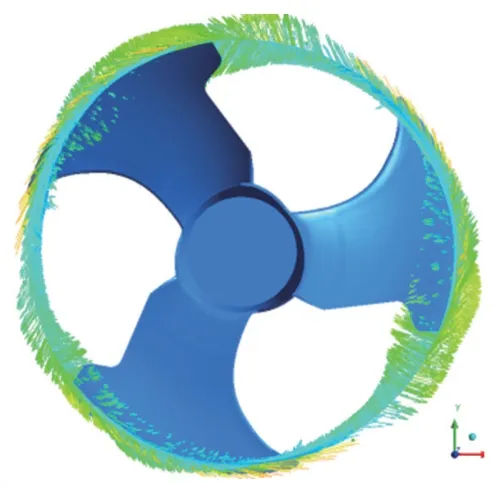

风叶在旋转过程中,压力面区域的气流,存在周向和轴向速度分量,径向速度在叶面表面呈沿径向向外流动的趋势,该特征遍布整个压力面,并且该分量大小沿径向向外逐渐增大。风叶压力面以外的气流主要为较小的径向向内流动趋势,并随着半径的增加,该趋势逐渐减弱。在靠近风叶的叶顶附近时,气流径向速度分量则沿径向向外,该分量大小沿着弦线方向逐步增加,并在叶顶2/3~3/4的位置达到最大,如图1和图2所示。

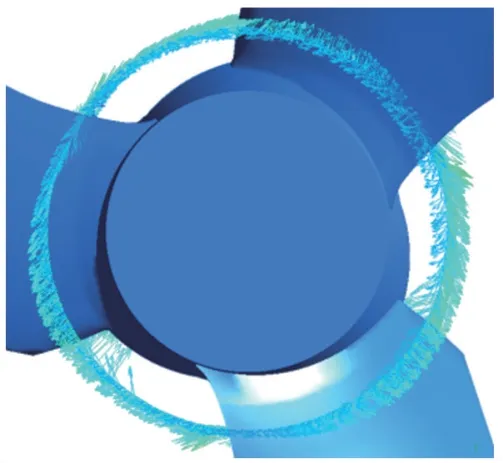

吸力面侧,靠近轮毂区域气流呈沿径向向外流动趋势,沿弦线方向该趋势逐渐增强,总体径向速度分量较小。随着径向半径逐渐增加,该分量减小并逐步转变为沿径向向内流动,且到达叶顶区域时,该径向向内速度分量最大,如图3和图4所示。

综上,空调室外机的轴流风叶压力面区域的气流呈径向向外流动,而吸力面区域的气流呈径向向内流动。适当遮挡压力面外围空间,可以限制外流流量,但同时会少量阻碍吸力面的径向入流。因此,风叶保持适当的导流圈伸入距离,可以较好的提升风机风量,改善风机效率。

图1 轮毂角区气流矢量图(压力面)

图2 叶顶区气流矢量图(压力面)

图3 轮毂角区气流矢量图(吸力面)

图4 叶顶区气流矢量图(吸力面)

3.1 模型介绍及参数修正

为了严谨的分析该问题,针对实际室外机壳体建立模型,简化电机支架、出风格栅,而保留含铜管的单排换热器结构及导流圈局部细节等特征。通过基于研究的室外机的风量噪音实验进行风量及功率方面的对比校核及仿真分析,修正换热器模型的过流参数。仿真模型示意图如图5所示,仿真参数可靠性验证如图6所示。

图5 仿真模型示意图

图6 仿真参数可靠性验证

3.2 仿真方案

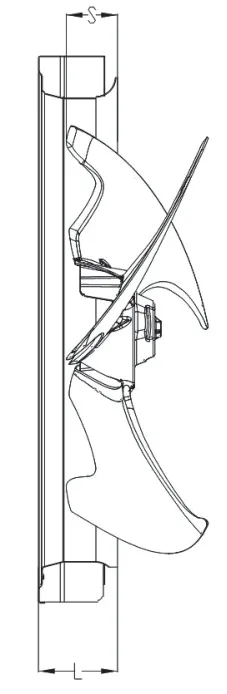

空调室外机的轴流风叶轴向移动距离,进风方向受电机支架及换热器的限制,出风方向受出风格栅电气安全距离的限制,因此无限制的讨论风叶伸入伸出的意义并不大。本文根据具体的实际使用情况,主要在轴流风叶距离电机支架的最小安全距离(规定风叶距离电机支架最小距离必须大于风叶直径的2.5%)到风叶与导流圈的安全距离要求之间进行研究[8]。定义风叶伸入导流圈的轴向长度S,导流圈轴向深度L=62 mm,本文研究方案如图7所示。

图7 实验方案示意图

3.3 结果分析

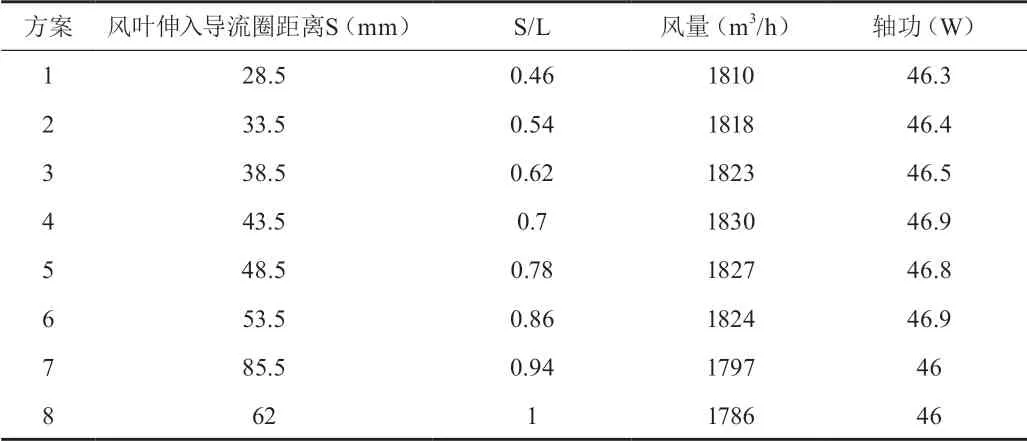

对比不同方案的在不同转速下的叶片静压、全压、风量、功率和湍动能分布情况。结果显示,随着S/L值的逐渐增加,即风叶伸入导流圈距离逐渐增加,轴流风机在该范围内轴功先增大后减小,轴功与风量的比值逐步增加,反映为风机效率有一定提升。仿真可以得到轴流风叶叶面静压趋势线,如图8所示。轴流风叶与导流圈不同轴向相对位置的仿真计算结果如表1所示。

图8 轴流风叶叶面静压趋势线

4 实验测试对比

为了充分论证轴流风叶与导流圈轴向配合尺寸对风机性能的影响,实验测试时排除了出风格栅以及不同材料引起的叶片变形带来的差异等影响。

本实验以室外机KFR-35W/NhC07-3为实验本体,控制各实验外环温度均为27℃,以直流无刷电机为驱动电机,分别在有、无格栅的情况下测试各方案的风量、功耗、噪音情况。实验测试结果如表2所示,可知:

表1 轴流风叶与导流圈不同轴向相对位置的仿真计算结果

(1)随着风叶不断的伸入导流圈,风量先增加后减小,并且当S/L达到70%左右时风量最高,风量约有16 m3/h的增幅,趋势及幅值与仿真相同。

(2)随着风叶不断的伸入导流圈,风机的功率逐渐降低,在S/L达到62%以后,基本稳定。

(3)随着风叶不断的伸入导流圈,风机噪音逐渐增大,这主要是由于导流圈对叶片径向流动的影响增大所致。

5 结论

针对空调室外机轴流风叶与导流圈的轴向配合尺寸分析、仿真与实验验证,可以得出以下结论:

(1)随着风叶伸入导流圈的距离(S/L值)增加,风量呈先增后减的趋势,在S/L达到70%左右时风量最高,增幅约有16 m3/h,趋势及幅值与仿真相同。

(2)随着风叶伸入导流圈的距离增加,风机功率逐渐降低,在S/L达到62%以后,基本稳定。

(3)随着风叶伸入导流圈的距离增加,风机噪音逐渐增大,主要是导流圈对风叶径向流动的限制效果逐步增强的原因。

表2 实验测试结果