电机通道对转子式压缩机性能影响的仿真和试验研究

2021-06-15李媛媛王艳珍刘春慧

李媛媛 王艳珍 刘春慧

上海海立电器有限公司 上海 201206

1 引言

为促进节能降耗,推广绿色节能家电,压缩机提效研究已成为企业工作的重点。电机通道作为压缩机排气通道的一部分,对电机效率、出油率和压缩机性能均有较大影响。文献[1]利用电磁场仿真软件JMAG对电机定子不同开孔方案的电机扭矩、铁损、效率等性能参数进行仿真,仿真结果表明定子上开孔可能会改变定子铁芯的磁通分布,对铁损和电机效率造成一定影响。文献[2]利用CFD仿真探讨了定子冷媒通道变化对泵体出口至上壳盖排气口压力损失的影响,探讨结果表明随着定子冷媒通道面积增大,定子通道内的冷媒速度降低,当冷媒速度降低时,不利于油滴的形成和运输,可有效降低OCR。文献[3]通过试验验证了如果电机通道的通流面积能够设计得足够大,电机通道内气流速度低于油膜的临界速度,可以实现低OCR;如果电机通道的通流面积不能设计得足够大,可以调整转子通道的水力直径大于定子切边的水力直径,也可以实现低OCR。本文对电机通道对压缩机性能的影响进行系统研究,明确电机通道的设计规则,为后续电机通道的设计提供指导方向。

2 方案设计

以某款压缩机为研究对象,采用DOE部分因子设计类型,对定子切边、定子通孔、转子通孔进行多因子组合,DOE因子水平如表1所示,共设计15个方案,具体如表2所示,研究电机通道对压缩机性能的影响。以方案5为例,其定子切边,定子通孔,转子通孔截面和剖面示意图如图1所示。

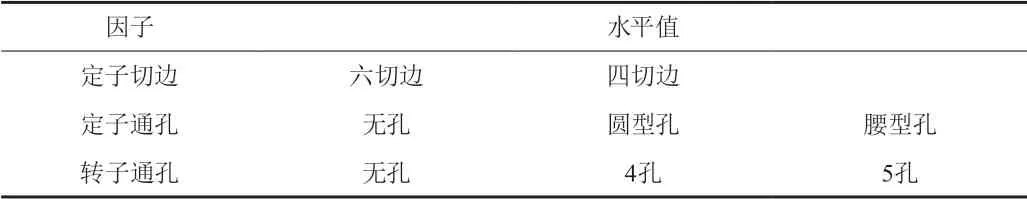

表1 DOE因子水平

表2 DOE方案汇总

图1 方案5定子切边和定转子通孔示意图

3 CFD仿真分析

采用CFD商业软件STAR-CD对不同电机通道方案下压缩机内部的流动情况进行计算。

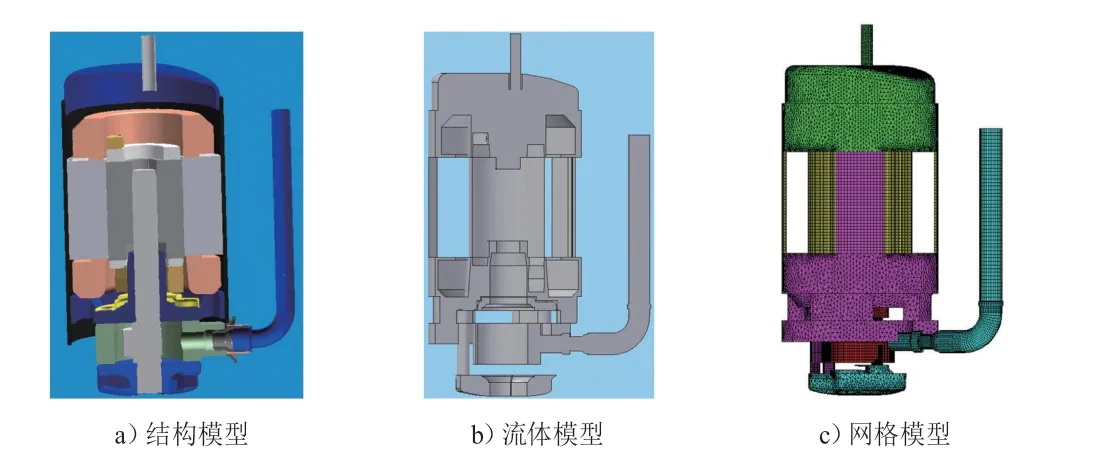

3.1 CFD模型

电机通道对压缩机性能影响的计算模型为冷媒从储液器吸气管吸进气缸基元容积经压缩后由上下缸盖PIECE排至上下消音器空腔内,然后由上下排气通道排至电机下部空腔,再经电机通道排至电机上部空腔,最后由上壳盖排气管排出。以方案1为例,其结构模型如图2a)所示。对结构模型进行处理,提取流体域,得到本次计算的流体模型如图2b)所示。

图2 方案1三种模型示意

模型网格根据运动、非运动区域以及结构规则、不规则区域进行划分[4]。泵体吸排气腔运动区域网格在计算过程中随时间周期性变化,因此采用宏程序方式建立,包含动网格运动策略。转子动网格是在定转子间隙设置滑移网格边界实现。非运动区域中规则结构在ICEM中划分六面体网格;不规则结构采用四面体网格。不同区域连接处网格进行细化。以方案1为例,本次计算的网格模型如图2c)所示。

计算工况为标准工况,计算工质为制冷剂R410A,转速为2850 rpm,流动状态为瞬态湍流的可压缩流,湍流模型采用K-Epsilon/High Reynolds Number模型。储液器吸气管入口设为Pressure边界,给定吸气压力,上壳盖排气管出口设为Pressure边界,给定排气压力,其中,参考压力为0.1 MPa。

3.2 CFD仿真结果

3.2.1 通流面积对压缩机性能的影响

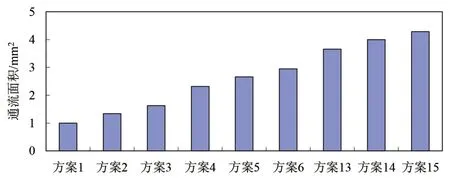

设计了9个方案探讨通流面积对压缩机性能的影响。以方案1的通流面积为基准,每个方案的通流面积如图3所示。

图3 不同方案的通流面积

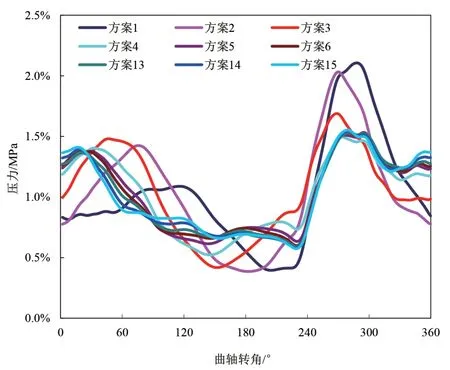

压缩机泵体排气为间歇性排气,间歇性排气会导致压力脉动的产生。标准工况下,不同电机通流面积下电机下部的压力脉动曲线如图4所示。

从电机下部的压力脉动曲线可知:电机通道的通流面积不同时,电机下部压力脉动曲线的相位、幅值及波的个数均不同。

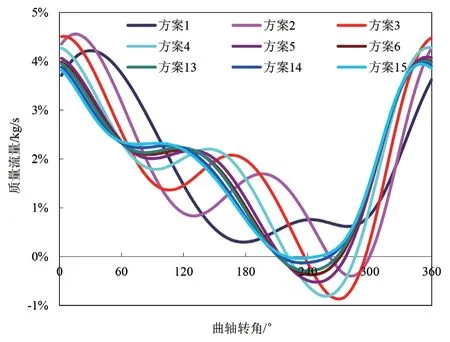

监测上壳盖排气管出口的质量流量随曲轴转角的变化曲线。标准工况下,不同的电机通流面积下上壳盖排气管出口一个周期内质量流量随曲轴转角的变化曲线如图5所示。

从质量流量随曲轴转角的变化曲线可知:除了方案1外其余方案的上壳盖排气管出口在部分角度下有回流。

应用宏程序对气缸吸气腔和压缩腔每2°时的容积和压力进行取值,可以得到压缩机吸气压缩一个周期内的P-V曲线。

对上壳盖排气管出口的质量流量曲线和泵体P-V曲线进行后处理即可得到压缩机的制冷量、泵体PV功、COP随通流面积的变化,如图6所示。

图4 电机下部压力脉动曲线

图5 上壳盖排气管出口质量流量曲线

从图6可知,压缩机性能的最高点没有出现在通流面积较大的时候,而是方案1制冷量和COP最高,原因为:压缩机制冷量和COP与压缩机流量及功耗相关,从图5压缩机出口流量曲线可以看出,方案1上壳盖出口的流量曲线没有回流,流量最高。而从图4压力脉动曲线对比可以看出,不同通流面积空腔频率不同,响应后的压力脉动曲线不同。气缸排气在曲轴转角220°左右,此时方案1排气背压最低,排气过压缩损失最小。由此说明,压缩机性能不随电机通流面积的增大而增大。

图6 压缩机性能随通流面积的变化

3.2.2 通道形式对压缩机性能的影响

选取3个通流面积,每个通流面积设计了3组式样的通道形式,从而探讨通道形式对压缩机性能的影响。以方案1的通流面积为基准,每个方案的通流面积如图7所示。

图7 通道形式

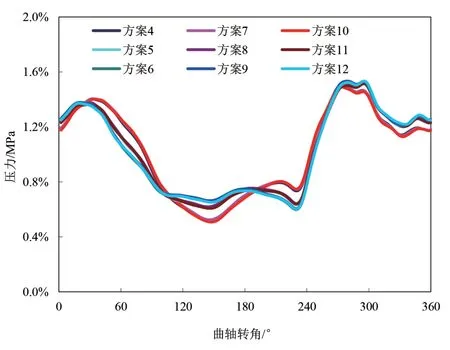

标准工况下,不同通道形式下电机下部的压力脉动曲线如图8所示。

图8 电机下部压力脉动曲线

图9 上壳盖出口质量流量曲线

从电机下部的压力脉动曲线可知:电机通道的通流面积相同时,电机下部压力脉动曲线的相位、幅值及波的个数基本相同,与通道形式无关。

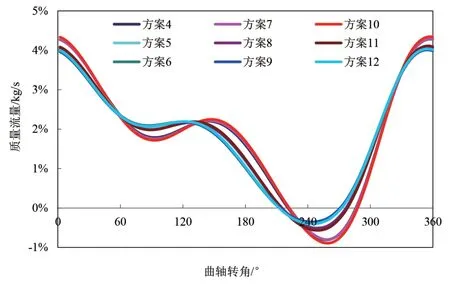

标准工况下,相同通流面积不同通道形式下上壳盖排气管出口一个周期内质量流量随曲轴转角的变化曲线如图9所示。

从质量流量随曲轴转角的变化曲线可知:电机通流面积相同时,通道形式对上壳盖出口的质量流量曲线影响不大。

同样的,应用宏程序取不同通道形式下压缩机吸气压缩一个周期内的P-V曲线。

对上壳盖排气管出口的质量流量曲线和泵体P-V曲线进行后处理即可得到压缩机的制冷量、泵体PV功、COP随电机通道形式的变化,如图10所示。

从图10可知,电机通流面积相同的情况下,通道形式对压缩机性能略有影响,但数值不大,在0.2%以内。

图10 压缩机性能随通道形式的变化

4 试验分析

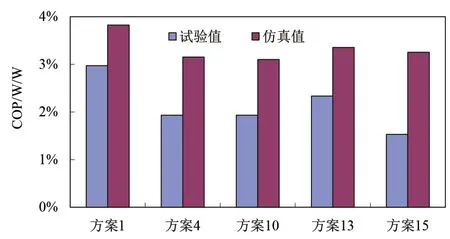

为验证理论计算的准确性,从理论计算方案中选取了方案1、4、10、13、15共五个方案进行电机试制并装机试验。每个方案的电机试制3台,装成压缩机整机后在冷量台上进行冷量试验,试验工况与CFD仿真工况一致,电机通道对压缩机性能影响的试验值与仿真值的对比如图11所示。

图11 电机通道对压缩机性能影响的试验与仿真比较

由图11可知,从趋势上看,电机通道对压缩机性能影响的试验值与仿真值趋势基本一致;从数值上看,电机通道对压缩机性能影响的试验值小于仿真值,主要原因为仿真计算得到的是泵体性能,没有考虑电机效率、机械效率等方面的影响,而试验值为压缩机总性能。电机通道对压缩机性能影响的试验值与仿真值对比结果验证了仿真分析的正确性。

5 结论

本文通过CFD仿真和试验相结合的方法,对电机通道对压缩机性能的影响进行系统研究,主要结论如下:

(1)电机通道通流面积不同时,电机下部压力脉动曲线的相位、幅值及波的个数均不同。

(2)压缩机性能的最高点没有出现在通流面积较大的时候,由此说明,压缩机性能不随电机通流面积的增大而增大。

(3)电机通道通流面积相同时,电机下部压力脉动曲线的相位、幅值及波的个数基本相同,与通道形式无关。

在今后的压缩机开发过程中,电机通道的设计均可参考上述结论,可有效提升压缩机性能。