机舱罩与导流罩的分片设计

2021-06-15高新阳李艳杰

高新阳 ,李艳杰

(1.身份证号:370722197811143518,山东 德州 253034; 2.山东华宇工学院,山东 德州 253034)

0 引言

市场上风电涡轮机功率越来越大,陆上主流机型已由2MW系列升级到了3MW、4MW系列,个别引领企业已有6MW系列安装试运行。海上机型已由5MW系列升级到8MW系列,国外先进主机厂已经做到了10 MW、12MW系列的批量交付。对于大兆瓦风电机组而言,其对应的主机架、发电机组、减速机等部件外形尺寸也越来越大,因而使用的防护外壳即机舱罩及导流罩产品外廓尺寸也越来越大,对生产操作效率的影响增大。普通的陆上2MW系列机舱罩产品,其外壳尺寸长度大部分为11 m左右,宽度4 m左右,高度3.8 m左右。海上5MW系列机舱罩产品,其外壳尺寸长度大部分为13 m左右,宽度4.5 m以上,甚至达6 m多,高度4 m左右,个别机型6 m高。由于外壳尺寸超大,对外壳产品的生产制作及运输都提出了较高要求。风机主厂区往往建在靠近风场或靠近港口的地方,便于主机运输发运,其地理位置较偏远,如果靠近风机主厂区来配套生产,理论上是最好的,但风机外壳绝大多数为玻璃钢复合材料产品,对制作环境及作业人员的素质要求较高,同时因远离材料供应商,对供应链管理及质量控制提出了很高要求。考虑到环保及市场风险等因素,盲目建厂将造成人力及资源的浪费,如果产品做成分片式,既降低了生产难度,又便于组织批量生产,可提高成型质量,运输方式及运输数量都有更多的选择,可以在远离主机厂的地方生产,降低异地建厂及管理成本。

1 机舱罩和导流罩分片原则

机舱罩和导流罩的设计原则主要考虑以下几点:根据具体规划项目及生产需求来确定分片的大体思路,如地理位置、厂区规划、人员素质等。根据成型工艺(真空袋工艺或RTM工艺)及批量大小来确定产品分片,以保证产品制作的工艺性,并兼顾生产效率的优质高效。根据具体的运输要求来进一步确定分片尺寸。根据外形及产品美观要求,确定具体的分片设计。

2 分片设计注意事项

分片设计过程中,需要注意片与片之间的连接密封方式,根据位置不同选择合适的连接密封方式,如采用密封胶或密封条,或两者皆使用。刚性增强方式,采用折边法兰或内部增加加强筋或采用泡沫三明治结构。要综合考虑装配工艺性及可维护性、运输的方便性及运输数量,根据产品结构及主厂已有的管理作业方式来选择,如果是新的组装基地,其选择的灵活度会高很多,受到的约束较少。

3 分片前后产品设计对比分析

3.1 原产品设计

原产品设计为3片式,如图1所示,图2为组装图。

说明:1.左底板;2.右底板;3.上顶板。图1 3片式分片图Fig.1 3-part drawing

图2 3片式组装图Fig.2 3-part assembly drawing

整体设计结构优缺点如下。优点:主机厂装配简单,装配任务少,易于装配,生产效率较高。缺点:所用模具结构只能为组合式。产品外表结构较复杂,产品的铺层及成型难度较大,后期需要的修补量较多,既影响外观质量又增加了生产成本。产品存放需要空间较大,需要较大的堆场。由于外形尺寸较大,属于超限产品,对运输及产品防护要求较高,运输成本较高。

3.2 分片后新产品设计

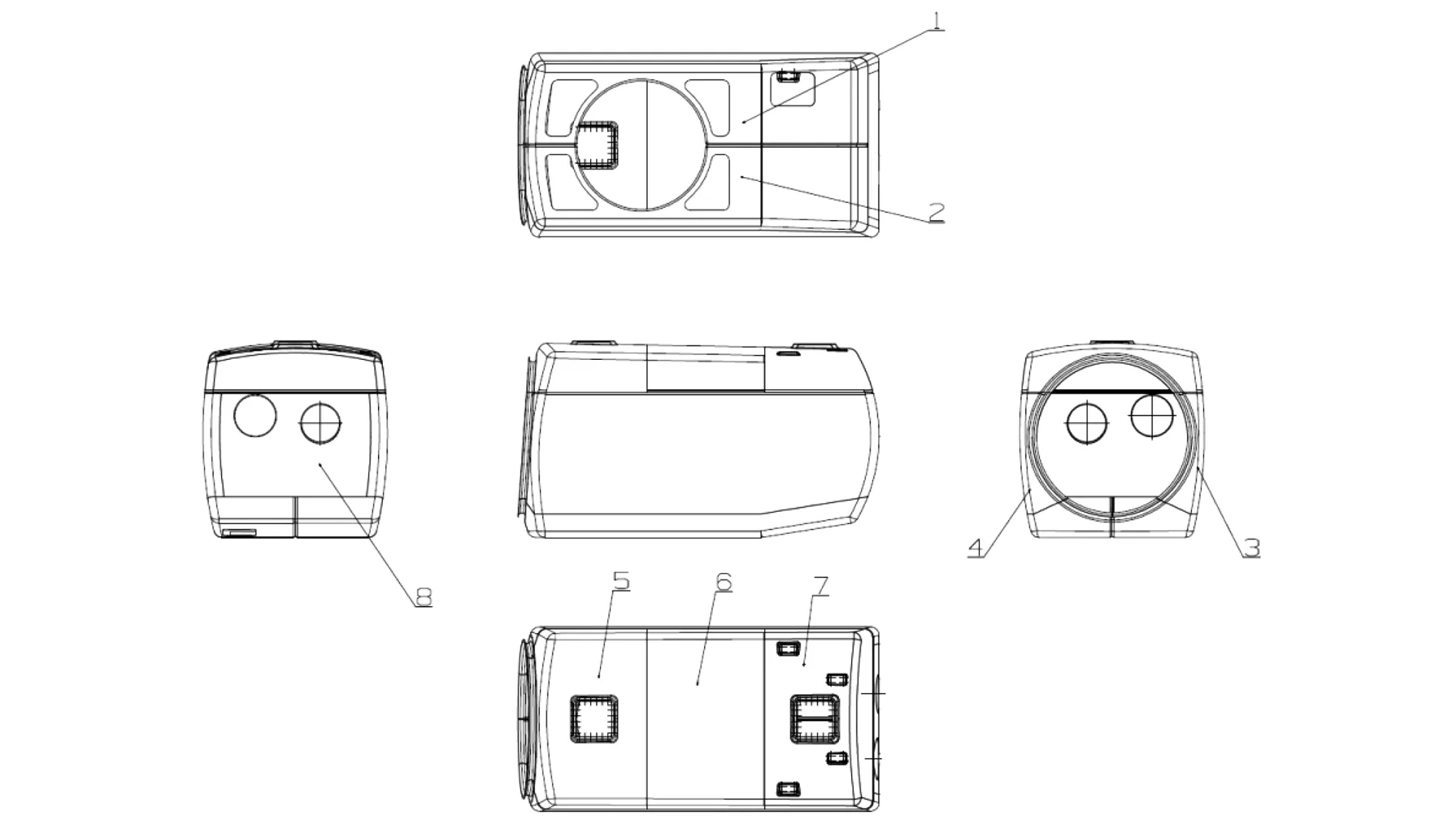

分片后的结构如图3所示。原机舱罩分成8片,分片后组装如图4所示。

说明:1.左底板;2.右底板;3.左侧墙;4.右侧墙;5.顶板1;6.顶板2;7.顶板3;8.后尾板。图3 8片式分片图Fig.3 8-part drawing

图4 8片式组装图Fig.4 8-part assembly drawing

产品分片后的优点:产品变小,模具制作、铺层及成型难度降低,成型后产品质量好,维修量减少。产品存放难度降低,空间利用率较大。新结构降低了运输要求,可以多套运输,且运输方式多样,运输成本较现有方式降低很多。

产品分片后的缺点:新结构分片后,增加了分片组装任务,对装配组织和管理提出较高要求,组装成本提高。

4 结语

考虑到风电产品一般安装到偏远风大地区,为减少运输成本及难度,主机厂一般都在接近风场的地方建立组装厂,而机舱罩及导流罩配套商如果也用类似的模式建厂及管理,生产成本非常高,且复合材料的生产对人员素质、技能及环境要求很高。随着主机厂的分散布局及全球化发展,机舱罩及导流罩供应商也需要提供相关产品,满足主机厂的要求。为保证质量统一及后期维护的简化,需要对产品进行分片考虑,以满足主机厂多样化及多区域化的需求。