生物基石墨烯改性莫代尔纤维混纺纱线的开发

2021-06-15贺光福

贺光福

(珠海励联纺织染工业有限公司,广东珠海,519050)

目前纺织行业融合新纤维、功能化、绿色健康的产品,更能赢得用户的关注和市场消费者的青睐。生物基石墨烯以天然绿色植物秸秆为原料,采用基于基团配位组装析碳原理的热裂解法制备而成,除了具有石墨烯良好的热学、抗菌抑菌特性外,生产过程无化学污染,天然环保[1]。根据市场需求以及纺织行业的发展趋势,以生物基石墨烯改性莫代尔纤维(以下简称石墨烯纤维)、柔软吸湿的棉纤维、轻柔而有弹性的羊毛为原料,选择合适的纺纱设备,并优化工艺流程及纺纱参数,设计开发石墨烯纤维与棉、羊毛混纺的功能性针织纱线。

1 混纺纱原料及纱线工艺设计

1.1 原料的选择

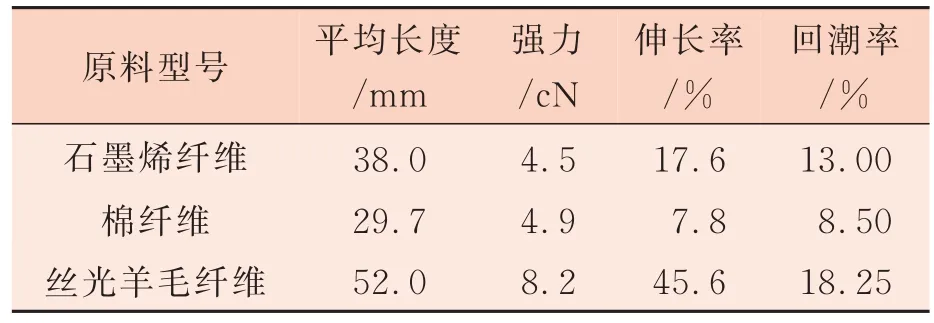

3种纤维主要性能指标如表1所示。

表1 原料主要性能指标

其中,石墨烯纤维购于山东圣泉新材料股份有限公司,纤维细度1.33 dtex;棉纤维采用浙江吉祥鸟纺织有限公司的229精梳棉条,纤维细度1.55 dtex;为使面料手感光滑,羊毛采用张家港扬子精梳毛条有限公司的丝光羊毛条,纤维细度19.40μm。

1.2 纱线规格

石墨烯改性纤维一般是将石墨烯粉末颗粒加入纺丝液复合制造而成,石墨烯本身价格较高,且由于石墨烯颗粒加入纺丝液中会破坏纤维原有的结晶区结构,从而影响纤维的单纤维强力和断裂伸长率[2]。因此,为了减少对纤维物理指标的影响,并考虑生产成本控制的因素,目前市场上石墨烯改性纤维中石墨烯含量通常不超过3%,但石墨烯含量直接影响纤维的热学和抗菌性能。石墨烯含量越高时,其优良性能越容易表现出来,所以石墨烯改性纤维中石墨烯含量是纱线开发中重点考虑的指标。山东圣泉新材料股份有限公司生产的石墨烯纤维内含质量分数2.5%的生物基石墨烯,为保障成品面料的功能性测试,纤维在混纺纱线中所占的比例必须大于20%。为了使混纺纱产品能够更好地体现石墨烯优良的抗菌性能,纱线设计石墨烯纤维含量为30%。纱线的具体规格为棉/石墨烯纤维/羊毛60/30/10 27.8 tex×2针织纱线。

1.3 纱线工艺设计

由于石墨烯本身是黑色,所以石墨烯纤维已是有色纤维,色纺纱只需考虑染其他混纺成分的颜色[3]。纺纱采用毛纺半精纺纺纱工艺流程。先将混纺纱中棉纤维与羊毛纤维按产品颜色分别染色,然后将染色后的纤维按混纺比例混纺成纱。纺纱具体工艺流程:BC262型和毛机→FB220型梳棉机→FA 306型并条机→A 454型粗纱机→FA 528型细纱机→Savio Polar M型络筒机→AW22型高速并线机→WH196型倍捻机。

2 纺纱生产工艺

2.1 混毛工序

石墨烯纤维手感柔软,但比未改性的莫代尔纤维稍显粗糙,不够爽滑,这是因为在复合纺丝时,有部分石墨烯粉末颗粒分布在纤维表面,形成微小凸起,使得纤维表面粗糙,纤维表面摩擦因数增加,纤维间的抱合力强,与棉纤维、羊毛混和时,取纤维质量0.5%的CTA⁃2886和毛油和纤维质量6%的水配成混合溶液,均匀喷散到纤维中,由于生物基石墨烯有优良的导电性,混毛时可不加入抗静电剂。

将混和均匀的混料焖放24 h以上,以确保和毛油、水均匀渗透到纤维中,使纤维得到较好的润滑,提高纤维柔软性和韧性,保护纤维在后续梳理时不易被拉断,同时和毛油及水分可提高原料上机回潮率,减少加工过程中的飞毛、落花,提高混纺纱制成率和质量[4]。

2.2 梳理工序

梳理工序的重点是加强纤维分梳,有效排除色点、杂质,石墨烯纤维和棉纤维细度细,韧性差,工艺上应以“减少纤维损伤,提高棉条质量,降低棉结”为原则[5],采用“多分梳,紧隔距,低速度,快转移”的工艺设计,适当降低道夫转速和减小生条定量,有利于梳理、除杂和纤维转移,并采用“刺辊低速,锡林高速”的工艺,以提高生条质量,在锡林和刺辊间采用较大的线速比(2.1)和较小的隔距,以减少纤维返花和棉结产生,锡林与活动盖板采用紧隔距,即0.20 mm、0.17 mm、0.15 mm、0.15 mm、0.18 mm,以增强纤维梳理强度,道夫与锡林间隔距0.13 mm,有利于梳棉过程中纤维转移。其他主要工艺参数:生条定量19.5 g/5 m,锡林转速340 r/min,刺辊转速760 r/min,道夫转速20 r/min。

2.3 并粗工序

并条工序的重点是确保条子的颜色混合均匀,采用适当的牵伸,提高纤维的伸直度和分离度。牵伸倍数分配采用倒牵伸方式,即头并牵伸大,二并牵伸小,这样更有利于改善条干均匀度,采用三道并条工艺可以改善长片段条干均匀度和提高混色效果[6⁃7]。并条工序主要工艺参数:头道定量18.57 g/5 m,总牵伸6.3倍,后区牵伸1.65倍,并合数6根;二道定量17.9 g/5 m,总牵伸8.3倍,后区牵伸1.35倍,并合数8根;三道定量17.5 g/5 m,总牵伸8.2倍,后区牵伸1.30倍,并合数8根。

粗纱工序控制好牵伸质量,提高纤维的伸直度和纱条均匀度,石墨烯纤维、棉和羊毛的纤维间抱合力较好,工艺上采用“轻定量,低捻系数,慢车速”的工艺设计,以减轻细纱工序的牵伸负荷,改善成纱条干均匀度。由于天然纤维间长度差异大,应减少罗拉握持距离,适当增加罗拉加压,以有效控制浮游纤维[8]。粗纱工序主要工艺参数:公制捻系数50,粗纱定量5.83 g/10 m,后区牵伸1.21倍,总牵伸6.0倍,锭速830 r/min,罗拉加压200 N×150 N×150 N。

2.4 细纱工序

细纱是纺纱过程中最后一道工序,工艺的关键是控制好牵伸和对纤维的握持,避免牵伸不匀,产生短粗节、棉结等纱疵。由于石墨烯纤维较细,容易产生棉结,所以细纱生产时应适当降低车速,并加大捻系数以减少细纱断头。细纱工序主要工艺参数:细纱定量2.78 g/100 m,公制捻系数130,后区牵伸1.25倍,总牵伸21倍,锭速8 500 r/min。

2.5 筒并捻工序

络筒工序要掌握好筒子的卷绕密度,保证成形良好,切除细纱中的棉结、短粗节,同时要检查断头自停装置以保障结头质量,降低络筒车速,即750 m/min,减小因络筒造成的棉结和毛羽,合理设置清纱参数以清除有害疵点。主要清纱参数:棉结+280%,短粗节+180%×20 mm,长粗节+50%×20 cm,长细节-50%×20 cm。

并纱、捻线工序主要减少纱线断头率,提高生产效率,并线机速度设定为650 m/min。倍捻机股线捻度428捻/m,同时为了减少毛羽和断头,倍捻机锭速设定为7 000 r/min,并配置上蜡装置,增加纱线表面蜡质,减少纱线毛羽和提高后道织机效率。

3 针织物性能测试

经实测,棉/石墨烯纤维/羊毛60/30/10 27.8 tex×2针织纱线的主要物理性能指标:线密度偏差1.6%,条干CV值12.3%,断裂强力360 cN,断裂伸长率13.5%,2 h起球等级/起球箱法4级。其质量满足FZ/T 71008—2008《半精纺毛针织纱线标准》优等品标准要求。

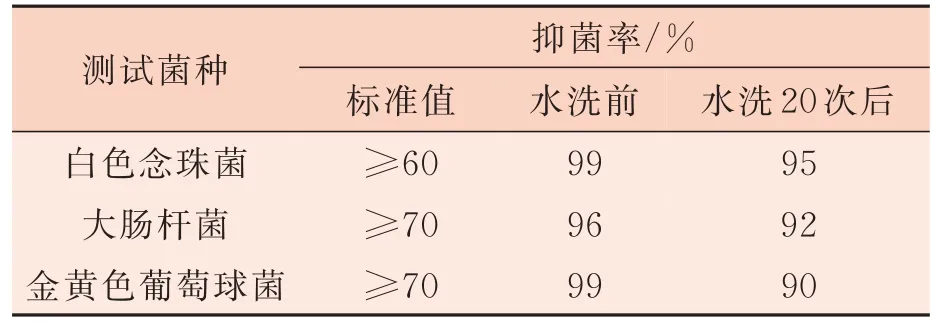

根据GB/T 20944.3—2008《纺织品 抗菌性能的评价第3部分:振荡法》对所织的针织物进行抗菌性能测试,并采用标准中的10.1.1的洗涤程序对织物进行20次水洗,以测试纱线的抗菌耐洗性能[9⁃10]。纱线抗菌性能测试结果如表2所示。

表2 混纺纱抑菌率测试结果

由表2可以看出,混纺纱线所织的针织物对3种菌种均具有较好的抗菌效果,织物在洗涤20次后,其抗菌性能有所降低,但整体抑菌率仍在90%以上,说明石墨烯纤维混纺纱线织物具有优良的抗菌性能和耐洗涤性能。

4 结语

生物基石墨烯赋予了改性纤维对人体有益的抗菌特性,纤维中石墨烯含量直接影响其抗菌功效。为保证混纺纱有较好的抗菌性能,纱线中混纺石墨烯纤维的比例不能小于20%;石墨烯纤维混纺针织纱线的生产,需针对各个纤维性能特点,合理选择各工序纺纱参数。生产实践表明,所纺制的纱线具有良好的物理性能,其织物具有优良的抗菌性能和耐洗涤性能。石墨烯纤维混纺针织纱线的开发,拓展了功能性针织面料的设计思路。由于石墨烯本身是黑色,因此石墨烯纤维颜色偏黑灰。虽然色纺混纺纱线拓宽了其在多彩纺织品中的应用,但对于一些浅色以及颜色鲜艳纱线的开发仍受到一定的限制。