智能无人值守系统在王庄煤矿中央水泵房的应用

2021-06-15庞海清

庞海清

(潞安化工集团 王庄煤矿,山西 长治 046031)

王庄煤矿目前主采区为+540 m水平,540中央水泵房是主采区排水系统的枢纽设备,它的稳定性是决定矿井安全、稳定运行的关键。在智能化改造以前,540主排水泵房采用人工开启水泵,存在打开闸板阀困难、应急能力差等问题,严重影响主排水泵的安全稳定性。

1 +540中央水泵房原系统简介

1.1 原系统操作流程

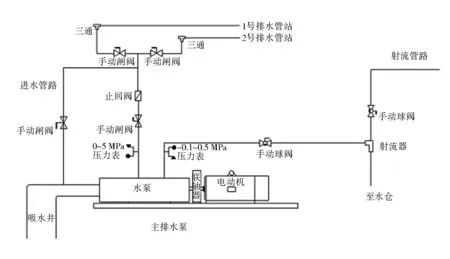

+540中央水泵房在改造前,水泵的开启、停止以及各配套的阀门全部由人工现场操作,操作流程见图1。

图1 原540中央水泵房示意

如图1所示:

1) 手动打开射流管路手动球阀和吸气球阀,进行抽真空;

2) 关闭射流管路手动球阀,启动水泵;

3) 手动打开闸板阀,观察出水管路压力表及电流表示数是否正常,以判断是否开泵成功,若未成功则重新进行排真空。

1.2 原系统存在问题

1) 要求人员对水仓水位、涌水量大小及时准确预判,以便及时开停水泵;

2) 在极端情况下,如排水管路内没有静压水时,由于压力差过大,闸板阀开启困难,两人合力仍无法打开闸板阀时,会导致开泵失败;

3) 既需要主排水泵司机值守,又需要检修工投入,仅值守司机年人工成本约100多万元,成本过高。

鉴于上述原因,为保证中央水泵房的安全稳定运行,同时实现“减人增效”的目的,主排水泵房的智能化无人值守改造势在必行。

2 改造思路及方案

2.1 改造思路

更换手动射流阀门为电动射流阀门、手动闸板阀为电动闸板阀,同时采用PLC进行集中控制,实现主排水泵房的自动启停和一键启停、切换,通过设置不同条件,使主排水系统根据水仓水位及水位变化情况开启水泵,实现泵房智能化。再通过工业环网实现泵房的远程控制及调度室远程监控。

2.2 改造方案

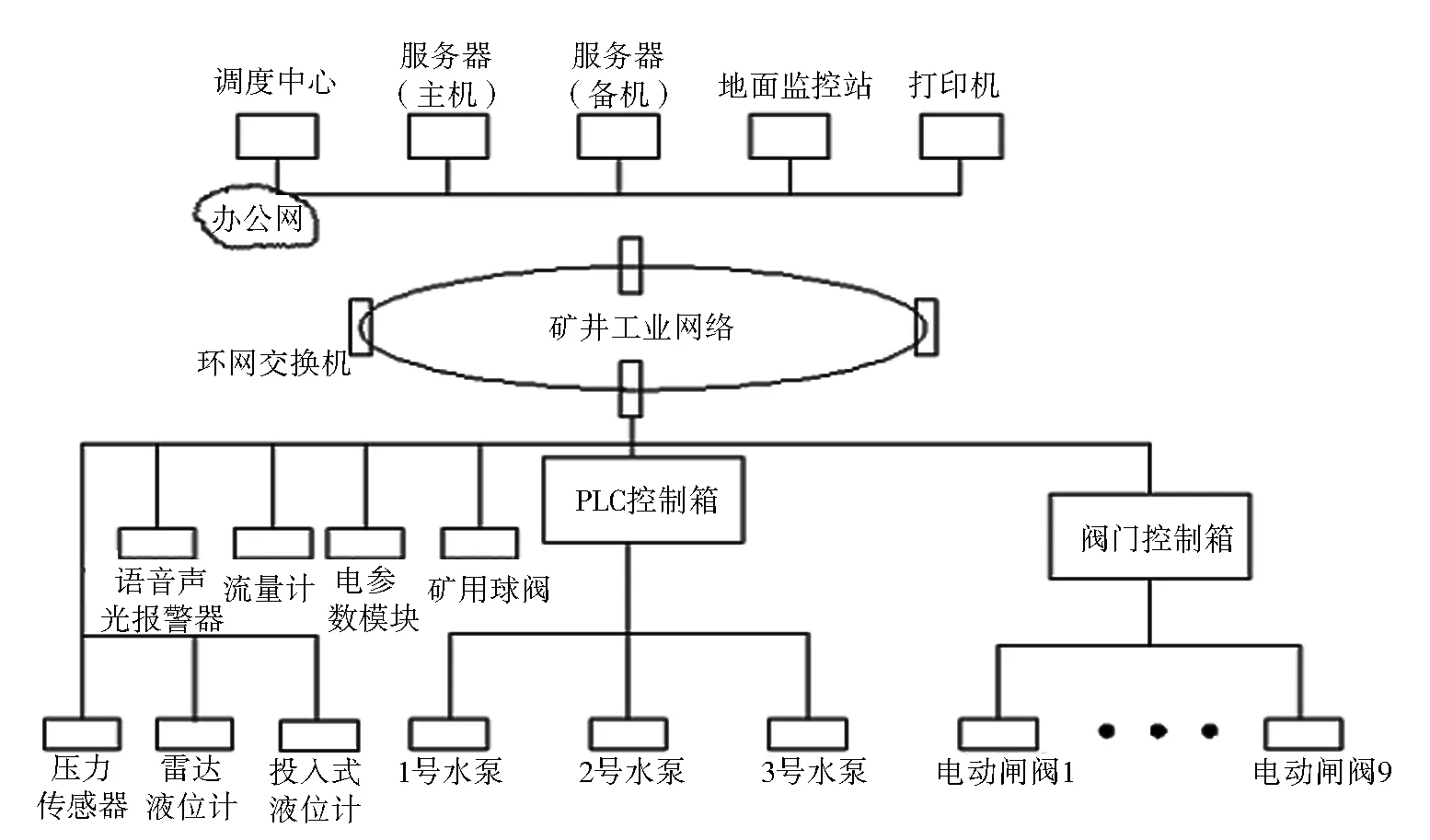

本次改造主要分两大部分,即井下部分和地面部分。

2.2.1 地面部分

地面部分位于供电二队队部集控室内,配备监控上位机、交换机、大屏幕显示器等设备;集控室内所有数据均可通过工业环网上传至矿调度中心。

监控上位机不仅负责对水泵自动控制系统进行实时监控,还对水泵房内水仓水位和泵房内情况进行实时视频监控,并与可编程控制箱通过工业以太网通讯,进行信息交换。系统可在上位机上对水泵及其关联设备进行远程控制与监测。

上位机部分由两台工控机和工业组态软件组成,上位机通过矿井网络系统将信息传送到全矿井综合自动化平台,对有关信息进行分析后在WEB网页上发布,实现信息共享。工业组态软件画面模拟现场实际设备情况,画面直观,操作方便。水泵的工作电压、工作电流及功率等参数可以从电网监控的数据库中读取,在水泵上位机上显示。

在上位机上可以实时模拟显示水仓水位,显示水泵高压开关的工作电压、电流、功率,水泵轴温,定子温度,吸水管的真空度,排水管的压力、流量等参数,可以监测系统当前的控制方式及当前泵的工作状态。

2.2.2 井下部分

隔爆型可编程阀门控制箱作为水泵自动控制系统的核心,主要负责采集控制关联水泵阀门设备的运行信息、设备状态,通过工业以太网与上位机通讯、交换信息,同时对各设备进行集中监控;视频监控器利用视频传输对水仓水位和泵房内情况进行实时监控。控制箱提供工业以太网通讯接口,通过矿井以太环网接入井上自动化平台。

每台水泵的驱动器、阀门、射流泵系统及各种传感器,组成排水监控系统,以设备少、功能全、维护方便,且每台水泵控制系统独立维护、互不影响的原则。具体的配置如下:

1) 泵房配置矿用隔爆兼本安型可编程控制箱、矿用隔爆兼本安型控制台和16路矿用隔爆兼本质安全型阀门电动装置控制箱各1台,可根据矿井水仓水位自动完成相应管路阀门的开启或关闭,实现自动启、停水泵功能。

2) 每台泵附近配置1台就地控制箱,完成整台水泵电动闸阀、配水阀门、射流泵电动球阀的配电及控制,以及水泵、电机温度和各类传感器的配电及信号采集,实现对正压、负压、流量、电流、电压、温度的实时监测。为保证系统的可靠,所有电动闸阀均可采用手动/电动两种方式控制,以备紧急需要。

3) 每台泵配置1台GPD0.1负压传感器监测真空度、1台GPD40(60)正压传感器监测出水压力。

4) 水仓配置3台超声波水位传感器,连续监测水仓水位变化,以此来控制配水闸阀的开闭。同时,采集量将作为自动起停水泵的关键参数。

5) 为了避免水泵出水流量的检测带不准确,因而配置两台GLC250/500外贴式超声波流量传感器,分别安装在两趟管路上,实时监测每台泵的出水流量,该采集量可作为水泵性能评估的关键参数。

6) 整个泵房配置多路通用I/O接口,接入每台泵的模拟量参数(如电机温度等)。

7) 整个泵房配置防爆高清摄像头8个,用于对水泵房的水位、泵房区域监视、高压开关及软启动器进行监视,能够听清监视区域内的声音,通过视频采集的画面及声音,在监视区域内出现异常(含声音异常)情况时能够及时报警。

+540中央水泵房控制系统示意图如图2所示。

图2 智能无人值守水泵房控制系统示意

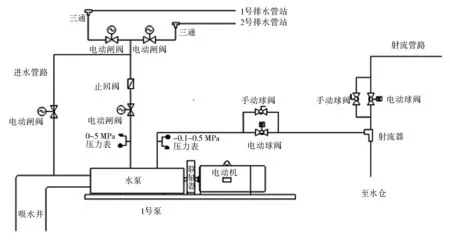

改造后的系统如图3所示。

图3 改造后540主排水泵房示意

2.3 改造后实现的功能

改造后泵房将实现三种控制方式,分别为:

手动操作:在就地模式下,PLC控制器不参与控制,通过手动控制各个阀门控制箱按钮,实现水泵启停、切换,该功能主要用于检修时使用。

集中控制:PLC参与控制,可以实现一键启停切换水泵,系统根据设置好的程序进行排真空、启动水泵、开启相应闸板阀等操作,实现程序化启停水泵。该功能在泵房内和地面均可实现。

自动控制:系统根据设置好的程序,根据水仓水位情况、自动分析涌水量大小,实现水泵的开启时间和开启数量,实现自动控制。

泵房实现的三级管控方式:

一级是泵房内一键操作、手动操作,该级别最高,在泵房内操作,主要用于水泵的检修、测试;二级是操作队组集控室远程控制,该级别为常用模式;三级是矿调度室远程监,对主排水泵的各种参数进行监测。

2.4 改造后系统具有的优点

以井下PLC控制箱为控制核心,它将PLC控制系统、计算机网络通信技术和排水控制系统结合,实现以“集中控制为主,远程监测为辅”的控制模式。其与多路阀门控制箱之间以MPI形式通讯及相关控制,与水泵高压软启动之间以RS-485总线(MODBUS-RTU 协议)形式通讯,最终实现自动控制、一键启动和地面远程控制,实现对井下泵房系统机电设备的远程监测控制。

系统具有先进性、可靠性和可扩展性,易于安装和拆卸,选择的计算机和系统软件留有备用容量和以太网接口,可以方便地实现系统扩展和接入全矿综合自动化平台。

540中央水泵房智能化无人值守系统具备终端APP软件功能和智能+大数据分析功能,适用于安卓操作系统和苹果操作系统,可以在移动终端上浏览系统工艺流程图、视频监控、管道参数、设备参数、运行状态、故障状态、报警信息、历史曲线等信息。通过这些信息可以知道设备运行状况、检修工检修质量、设备以往故障原因及处理方法等,为管理设备及维护生产提供保障。

3 改造前后的经济效益分析及现场应用效果

3.1 改造前后的经济效益分析

改造以前,+540中央水泵房在实现无人值守前,每班设置2名司机,该单位人工薪酬平均为490元/d,年需人工费为2×490×3×365=107.31万元。

改造以后,+540中央水泵房实现无人值守,可以减员1人/班,设置1名巡检工,负责对+540中央水泵及其他设施的巡检维护。

改造前后的对比分析:

改造前,仅年人工薪酬成本为107.31万元,改造后,可节省一半人工成本,即53.655万元。无人值守改造的一次性投资为118万元,预计年维护成本为10万元,设计使用寿命10 a。预计产生的经济效益为53.655×10-118-10×10=318.55万元,年平均节约30余万元。

3.2 现场应用效果

2) +540中央水泵房智能无人值守从2019年11月28日试运行以来,系统运行稳定正常,未发生因电控系统故障引发的排水事故。

4 结 语

+540中央水泵房通过智能无人值守改造,减少了人员投入,提高了设备稳定性,创造了良好的经济社会效益,值得在煤矿井下主排水系统中推广应用。