18104材料巷水力压裂切顶卸压技术实践

2021-06-15温忠强

温忠强

(山西介休义棠城峰煤业有限公司,山西 介休 032000)

千万吨级矿井生产过程中,为了降低煤炭损失及减少搬家倒面的次数,回采巷道的长度在3 000~7 000 m左右,工作面推进方向超长。因此,为了保证采掘顺利接续,同时又避免已掘的巷道放置时间过长,往往在上一工作面回采的同时,开始进行下一个工作面巷道的掘进,这使得回采工作面和掘进工作面迎头相遇的情况越来越普遍。伴随着采掘交锋问题的突出,迎采巷道大变形、支护部分失效,甚至局部冒顶的问题也愈加突出,这对矿井的安全高效生产造成了严重影响。

山西马兰矿18106工作面和18104工作面相邻,煤柱的留设宽度为20 m,且煤柱上方近距离存在一层厚硬的中粗砂岩。18106掘进工作面与18104回采工作面相向施工时,在掘进工作面前后会经历两次应力时段产生强烈震感,第一次是由于超前支撑压力的作用,导致掘进巷道出现应力集中,第二次则为工作面采空区顶板会弯曲下沉导致靠采空区侧的压力瞬间释放,通过现场研究表明,掘进工作面和回采工作面相遇时会造成顶板的二次扰动,这是导致掘进巷道出现大面积破坏的主要原因,所以,实施顶板水力压裂是解决掘进巷道变形问题的根本措施。

1 工作面概况

1.1 地质条件

山西马兰矿位于山西省古交市以东,距古交市区约14 km,行政区划属古交市管辖。批准开采02~9号煤层,生产能力为90万t/a,井田面积为18.250 5 km2,东西长约4.8 km,南北宽约4 km,标高为+820~+430 m,目前主要开采2号、8号煤层,2号煤层厚0.50~2.60 m,平均1.64 m,8号煤层厚度1.40~2.11 m,平均1.83 m。矿井采煤工作面采用倾斜长壁后退式一次采全高开采,顶板管理为全部垮落法;采煤工艺为综合机械化开采,掘进工艺为综合机械化掘进,采掘巷道采用锚网索钢带支护,开拓岩巷采用锚网索喷浆支护。

根据相关资料可知,18104工作面主采8号煤层对应的标高为+765 m;盖山厚度变化区间为195~400 m,除过北部区外,其他各部都为实煤区。其可采走向长为3 337.8 m,对应的煤层倾角均值为8.8°。

根据18104工作面的地质状况可知,煤层的厚度变化区间为3.00~7.50 m,普氏硬度系数为3;老顶为各粒度的砂岩,厚度均值为11.97 m;直接顶为泥岩,厚度均值为2.45 m,两种顶的普氏硬度系数分别为6和4。表1显示出岩层的力学参数。

表1 煤层顶底板情况

1.2 开采技术条件

18104工作面在采煤过程中选择了一次采全高采煤方法,且基于全部垮落法对顶板进行管理控制。根据相关资料可知,采高为5.2 m,循环进度0.8 m。相应的胶带巷全长4 016 m,横截面为矩形,巷道宽度5.8 m,高3.8 m。而对应的材料巷参数基本上相一致,且在支护时都选择锚杆、锚索、钢带联合支护形式,对底板通过C25混凝土进行硬化,厚度为20 cm。

2 坚硬顶板水力压裂技术可行性

2.1 技术可行性分析

中国矿业大学研制出的63 MPa井下煤岩体水力致裂成套技术与装备已经在神东矿区、同煤集团塔山煤矿、同忻煤矿等多矿进行了应用,技术方案中涉及的封孔器、封隔器、安装杆和水力致裂测控仪等矿大专利产品设备制造工艺成熟,可满足不同现场条件的要求。

通过现场实地调研,收集并分析18104工作面、18106工作面顶板的相关资料,结合相关案例,认为18104工作面材料巷上方的坚硬顶板水力压裂弱化控制技术可行。后续还需要对坚硬顶板水力压裂进行实验室分析测试和水压裂缝的数值模拟,为现场水力压裂施工参数优化提供依据。

2.2 技术工艺

水力压裂具体情况如图1所示,压裂系统的组成单元包括高压泵、封隔器、安装杆和监控系统。所有的设备都可重复使用,长期消耗率也处于较低水平,初次一次性投入不大。

图1 水力压裂工艺示意

3 水力压裂切顶卸压技术研究

3.1 技术原理

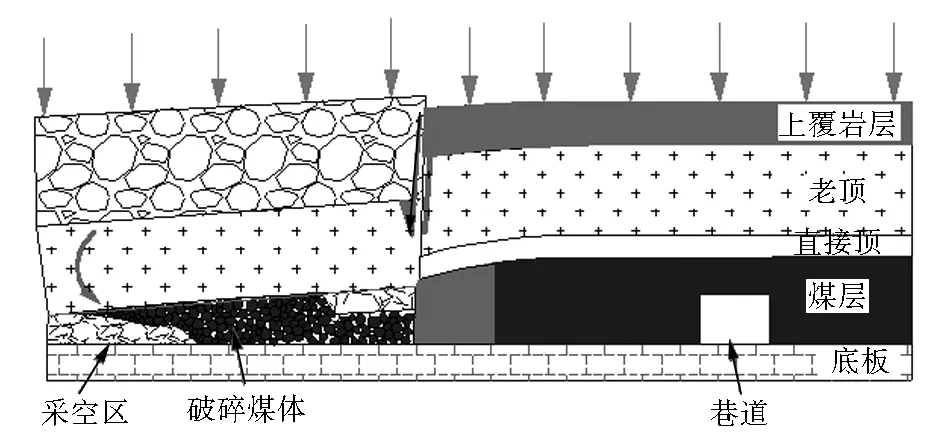

工作面回采产生的动压主要是由覆岩中的厚硬中粗粒砂岩的破断失稳引起,而且其影响区集中在工作面后方60 m范围,该坚硬岩层在采空区一定范围的持续活动和在巷道煤柱侧的悬顶附加载荷,将造成迎采动巷道围岩的持续不稳定。因此,为了减小迎采巷道动压的影响,需要对该厚硬中粗粒砂岩进行水力预裂,破坏其完整性,弱化其力学性能,促使其断裂卸压。水力压裂切顶卸压的原理如图2所示。

图2 水力压裂切顶卸压原理

3.2 试验地点及范围

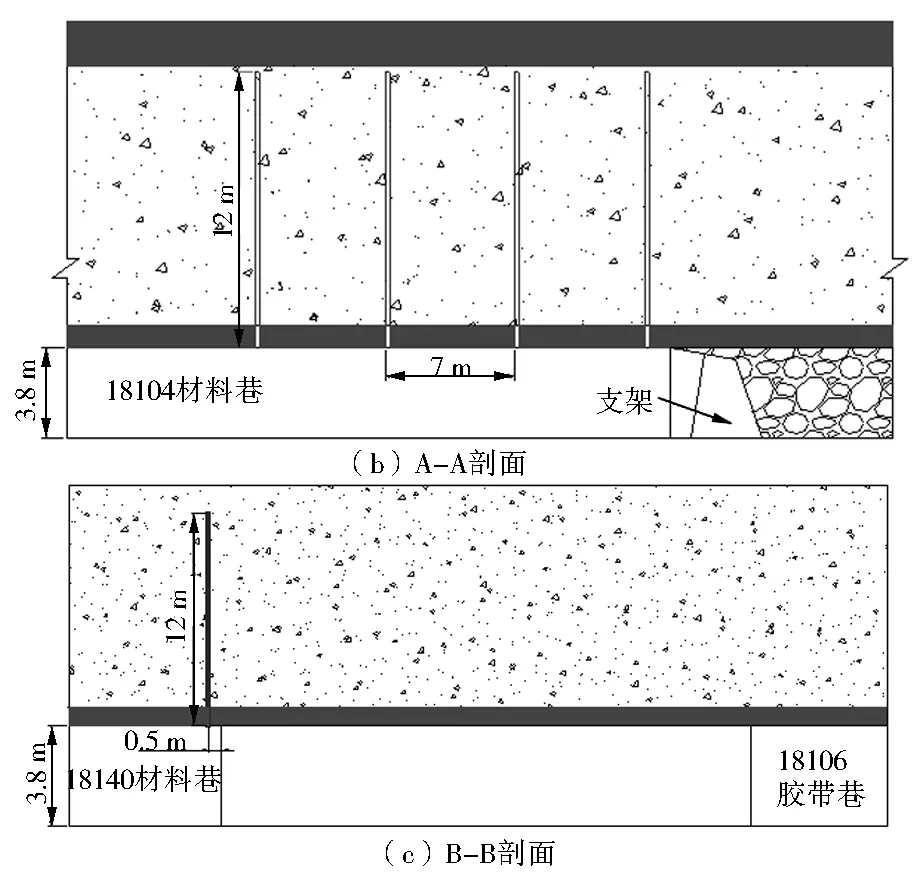

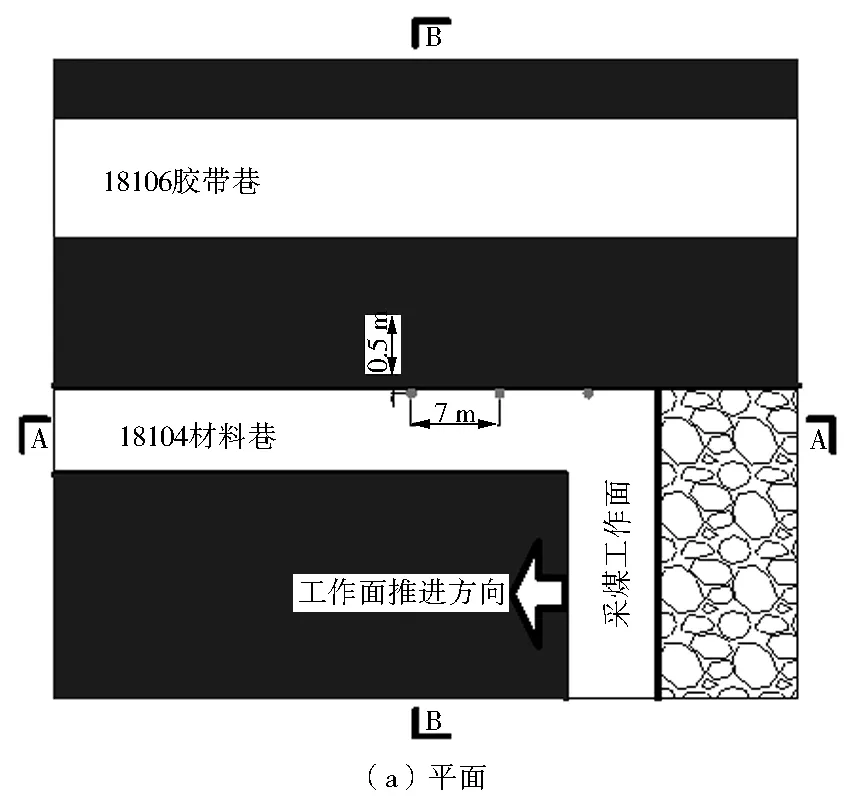

18104回采工作面和迎采动巷道位置如图3所示,在18108材料巷进行水力压裂现场试验,施工区域位于采动超前影响区外100 m范围内。

图3 回采工作面和迎采动巷道位置

3.3 试验方案

坚硬顶板水力预裂钻孔布置如图4所示。在18104材料巷内向上施工钻孔,钻孔施工贯穿坚硬顶板。为了快速施工,采用了锚索钻孔,钻孔长度为12 m,钻孔直径为42 mm,采用配套的小孔径封隔器进行分段压裂。由于坚硬顶板的厚度较大,因此需要多层压裂,考虑到分段距离会导致裂缝的贯通,一般不小于1.5 m,确定分段距离为2 m,即12 m厚的老顶分为4段压裂。为了保证掘进巷道在水力压裂过程中能实现充分压裂,使得裂缝更为发育,因此,利用单排布置压裂钻孔,竖直向上施工,贴煤柱帮施工,开孔位置距离300~500 mm,深度12 m,间距7 m,施工2~3个,施工位置在第一到第二超前支架范围内(靠近泵的超前架)。在实际的施工过程中,由于各方面因素影响,顶板条件会改变,这样钻孔长度、间距相关的数据,也需要基于施工和压裂状态而进行一定调整。

图4 坚硬顶板水力压裂钻孔布置

为使得水力压裂时裂缝的数量增加,在设计压裂模式时选择了大排量压裂,泵排量设置为200 L/min。根据勘探资料可知,中粗砂岩顶板的强度大,设定抗拉强度为6~8 MPa。基于400 m埋深进行分析而确定出地应力,为8~12 MPa,在富余系数设定为2倍条件下,需要的泵压为40 MPa。

3.4 水力压裂实施中的注意事项

1) 在进行水力压裂时,应该随时观测压力变化,当压力变化异常时,应该立即停止水力压裂施工,随之进行检查。

2) 在水力压裂期间,高压管路与行人应该保持一定距离,防止出现安全事故。

3) 水力致裂期间,应该设立警戒线,无关人员严禁进入施工区域。

4) 水力致裂施工结束后,警戒人员保持警戒,打开泄压阀,确保管路泄压完成后,再拆开管路,拆除封孔器和安装杆。

5) 水力致裂施工期间要有专门的安全员负责检查,所有水力致裂人员都要保持高度的警惕,要有强烈的责任心,认真观察做好记录。

3.5 效果分析

为全面检测工作面切顶护巷的效果,及时掌握巷道围岩变化情况,在18104材料巷地点进行了全面矿压观测(主要包括巷道顶底板和两帮移近量,锚杆、锚索受力监测等)。在18104工作面回采过程中,由于工作面回采超前应力的影响,18104材料巷锚杆、锚索受力逐渐增加,巷道顶底板和两帮移近量也达到最大值。当18104工作面停采线位置采用切顶卸压技术后,锚杆、锚索受力减小,并随着工作面回采空间经老顶来压形成基本稳定结构后,锚杆、锚索受力情况基本恢复原水平,巷道顶底板和两帮移近量亦趋于稳定,达到了原设计工作面切顶卸压护巷的目的。

4 结 语

在18104材料巷实施水力压裂技术,通过一段时间的观测,与实施水力前进行对比,采掘交锋前后,巷道变形明显减小,工作面推过后,巷道无后续大变形。水力压裂方案实施后,顶煤能够及时垮落,回收率显著提高。