利用5G和IOT实时监测工程机械润滑油的工作状况

2021-06-15杨春永

杨春永

(卡特彼勒技术研发(中国)有限公司青岛分公司,山东 青岛 266061)

0 引言

随着5G技术和工业互联网(IOT)的快速发展,以及目前我国工程机械行业一派大好的形势叠加下,各主要工程机械生产厂家掀起了一场如火如荼的追赶新技术的浪潮,近期纷纷推出电驱动、无人驾驶、自动操作、远程控制、智能机群等的新型工程机械及其组合,以期抢占市场制高点,达到先声夺人的战略目的。

从目前了解到的信息来看,各厂家除了在整机操控系统的层面对这些新技术的应用加大研究外,也开始了对于主要零部件性能的监测和故障的早期智慧诊断研究,尤其是对整机运行非常重要、和工程机械如影随形、永不分离的润滑油,更是从技术和管理层面加大了研发力度。

在过去,由于润滑油普遍由供应商或代理商提供,主机厂关注少,且润滑油的使用数据又难以收集,导致用户在实际使用润滑油过程当中的问题难以彻底解决,长期以来客观存在着用户和主机厂之间的矛盾[1-3]。

1 润滑油的重要性及传统管理方式存在的问题

润滑油对于工程机械非常重要,首先是工程机械应用的润滑油及相关产品非常多,像柴油、液压油、传动油、机油、润滑脂、制动液等等。其次,润滑油对于工程机械来说又是必不可少的,像柴油、液压油、传动油等常被比做工程机械的“血液”,而润滑油又被比做工程机械的“体液”。没有血液就无法传递能量,而没有体液,则所有的关节将无法运动,具体见图1。

图1 润滑油之于工程机械

润滑油对于工程机械是如此重要,而在之前,很多工程机械主机厂家和润滑油供应商却基本对其处于失控状态。因为卖出去的机器设备一旦到达客户手中,主机厂了解这台机器状态的主要沟通方式就是电话回访,然后由服务人员进行记录并简单分析判断。

这种方式存在很多的局限性,首先是很多客户往往描述不清,或是有意隐瞒某些信息,导致回访得到的结果无法准确指导客户维护和保养机器。因为这些信息往往滞后,发现问题的时候,故障已经发生,客户的损失已经难以挽回了。但就是这种简单的沟通方式,也大多局限于三包期之内,一旦超出三包期,润滑油的使用更是无人问津。

长期以来,润滑油的问题一直是主机厂、客户和供应商之间的一个痛点。然而,随着数字时代的到来,应用5G和工业互联网技术则是为我们提供了一种实时、准确、且能保证多方共赢的方式。因为工业互联网的真正价值在于我们能够以更快、更安全和可预测的方式获取润滑油实时状态信息,并利用这些数据帮助客户改善整机各流体动力系统的性能。

2 采用新技术实时监测润滑油状态的意义

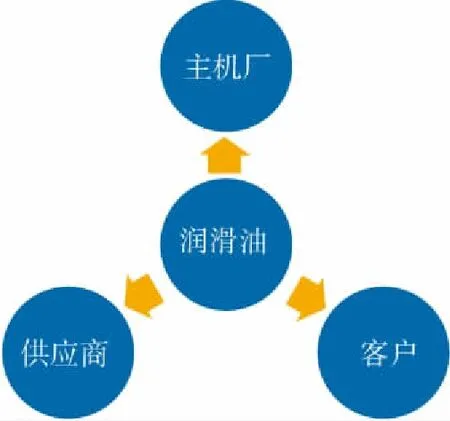

能够实时收集到润滑油工作状态的数据并做出适当的处理,对于客户、主机厂和润滑油供应商都具有重大的意义,四者关系见图2。

图2 客户、主机厂、润滑油及其供应商关系

2.1 对客户的影响

对于工程机械的用户来讲,如果能在机器设备出现故障之前得到提示,则可以提前进行预防性的维护,以减少甚至消除出现故障后的停机时间和维修损失。同时,对于需要周期性维护的项目,如果能够做到用智能的方式进行按需维护,则可以为客户降低维护成本。例如在润滑系统当中,过滤器是一个非常重要的部件,如图3所示,它主要由滤网和旁通阀组成,其工作原理是:当润滑油压力低于旁通阀设定值时,润滑油经过滤网,并过滤掉杂质,然后进入工作部件。而随着滤芯不断收集杂质颗粒,滤芯的效率会越来越低,当压力达到旁通阀的设定压力时,旁通阀打开,润滑油绕开过滤器滤网直接进入工作部件,过滤器就不再有效了。

图3 过滤器原理

传统的液压过滤预防性维护通常是基于时间表或基于弹出式指示器,该指示器会告诉用户过滤器即将到期或已经过期,但在这种情况下,过滤器往往可能因为已超出其有效性从而降低了效率,或者已经失去了作用。同时,按时间计划更换所有过滤器,有可能其实有些过滤器并不需要更换,而一旦更换了就是在浪费金钱[4-5]。

而对于使用IOT部署智能过滤的机器设备,能够在压力达到峰值之前,在准确的时刻提醒用户在正确的时间更换过滤器。这不但能保证过滤器时刻有效地保护客户的机器,并可为客户节省超过30%的过滤器成本,建立真正的过滤效率。

2.2 对主机厂的影响

由于设计工程师不可能深入实地了解每台设备在传统的非公路或工厂车间内高度变化的环境中如何工作,因此将采用新技术后采集到的信息反馈给他们,他们就可以围绕产品的实时数据做出更明智的设计决策工作。

维护工程师可以从采集到的数据中了解润滑油实时状态、对用户提出维护建议和指导,由事后维修变为事前预防,并将发现的问题反馈给设计工程师。设计工程师通过这些数据,可以更准确地分析故障发生的原因,为制造商改进设备提供科学和数字化的依据,由此可以得到海量的实时数据并节省大量的研发成本,举例如下。

在以前,设计师如果想要知道液压油在工作泵中的工作情况,传统的方式是用一个油桶,一根软管和一个秒表等,这是检查流速和整体效率的一种方法,但这种方法费时费力,且准确度低。现在有了5G和工业互联网,就可以设计一个智能工作泵,将需要的传感器装到工作泵上,设计师就可以坐在本公司的办公室内,实时接收到这台泵的工作数据,包括流量、流速、压力、温度,并可以直接计算出容积效率等参数。

产品设计师通过这些数据,可以判断该泵的工作状态是否达到了期望的设计水平,一旦低于期望,则可以迅速启动改进流程,而不用等到若干年后。维护工程师则可以通过这些数据,为用户提供及时的指导,保障用户的设备始终工作在最佳状态[7]。

2.3 对润滑油供应商的影响

在以往,润滑油一旦被加入到用户的设备之中,对润滑油的供应商来说,往往就变成了一个黑匣子,从而对润滑油的工作状况一无所知。而现在,在新技术的条件下,有了获得有关油液更多信息的机会,而能否同主机厂分享数据就变得至关重要,因此,合作共赢变成了当前及今后的不二之选。

通过分析收集到的数据,使润滑油供应商可以准确地分析出用户的使用工况是否符合预先设定的工作条件,包括载荷大小,是否防止了污染物进入,是否保持了流体处于适当的温度和压力等等。同时,根据用户所在的行业,可以更多地了解润滑油添加剂包是否合适,是否有金属侵入、流体氧化等。

在润滑油供应商尝试获得润滑效率时,必须考虑所有可能造成影响的因素。而传统上,一般人往往首先用眼睛观察油品是否清洁,然后进行液体样本收集,再将其进行色块测试或发送到实验室检测,最后生成测试报告,整个过程繁琐冗长。但即使是这样,也往往因为没有使用过程中的实时数据,测试和实验后只能以黏度或黏度指数的变化来进行判断[4]。

3 总结

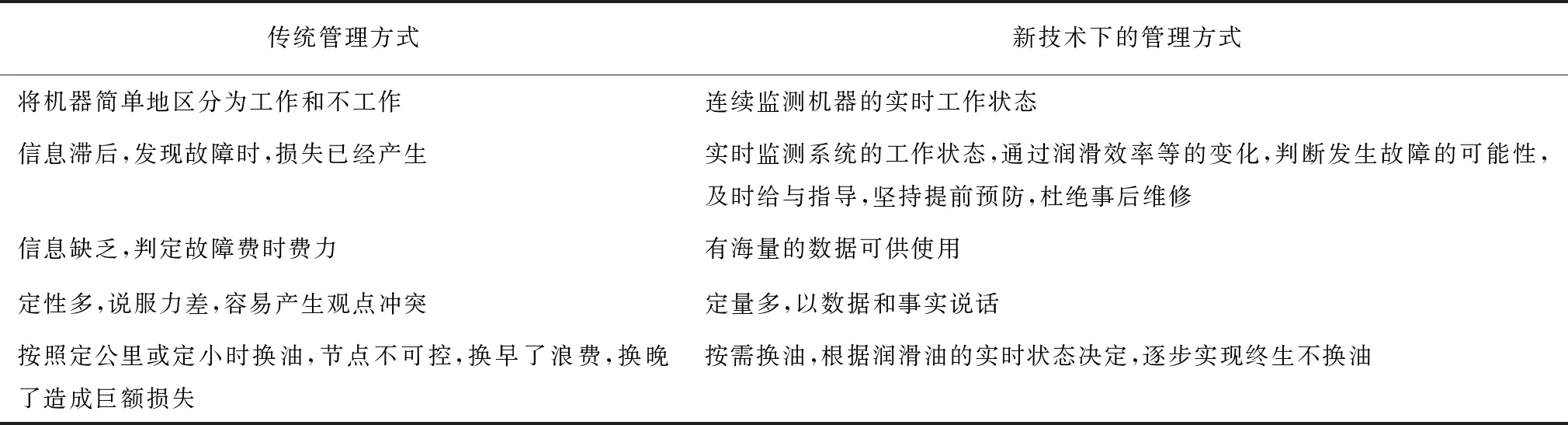

得益于国家基础建设和经济建设的快速发展,工程机械在过去的三十年中一路高歌猛进,只从数量上来说,我国已成为名副其实的工程机械大国,但在性能先进性、产品可靠性、市场服务性等方面仍有较大的提升空间。当前的5G技术和工业互联网的快速发展,为工程机械行业技术更新换代提供了保障,尤其对于原来不受重视的、数据收集难度较大的润滑油更是一个天赐良机,从技术角度和管理角度都会得到较大的提升,表1列出了在新技术条件下和传统管理方式的不同。

表1 新技术条件下润滑油数据收集和传统管理方式的不同

当然,要对润滑油的实时状态实现远程监测,数据的采集和传输这两个重要因素缺一不可。基于上述分析,数据传输问题已基本解决。而另一个重要的因素就是要有合适的传感器,能够实时地采集到所需要的信息。虽然,智能传感器的发展一日千里,但目前,现场可用的,灵敏度、可靠姓、性价比高的传感器仍然较少,因此,相关企业应加大研发力度,尽快研制出能实时采集润滑油物理及化学特性参数的传感器[6,8]。