针对A320?HPV和PRV活门自动测试与故障诊断系统的设计

2021-06-11朱贵森

朱贵森

[摘 要]随着科技的发展,从飞机系统的自检测试到飞机部件的功能测试,自动化测试技术在民航维修业中的应用变得越来越广泛。并且国外的OEM和国内的MRO还在积极的开发和升级各类型自动测试软件,以占领相应的技术高地和赢得更多的维修市场。本文中的HPV和PRV活门是A320飞机引气系统中故障频发的两个部件,适合用软件进行自动测试和故障诊断。因此根据对应CMM中的测试要求和排故方案,并结合自动化测试技术,设计出了针对该类活门通用的自动测试和故障诊断系统软件,该系统具有测试准确和效率高等特点。

[关键词]HPV;PRV;自动测试和故障诊断系统

[中图分类号]TH17 [文献标志码]A [文章编号]2095–6487(2021)01–00–02

Design of Automatic Test and Fault Diagnosis System for A320 HPV and PRV Valves

Zhu Gui-sen

[Abstract]It is a highly failure rate of HPV and PRV valves in the bleed air system of A320 aircraft,and remove them frequently,the type of failure is relatively fixed,which is suitable for automatic test and fault diagnosis with software. This paper introduces the design of HPV and PRV valves automatic test and fault diagnosis system and the docking test bench,which has the characteristics of accurate test and high efficiency.

[Keywords]HPV;PRV;Automatic test and fault diagnosis system

1 設计思路

整个测试系统采用以测试软件为操作主体、测试台为依托、各控制单元模块为核心并相互结合的设计方式,可实现自动测试、故障识别、故障判断,并可打印存储或根据需求形成客户化报告,以供故障原因分析,从而制定合理的维修方案。系统中的测试软件和控制单元模块均是核心部分,在后文中均有详述,整个测试系统由计算机通过软件来控制和监控,以提高测试的效率和准确性。

2测试软件

2.1 软件介绍

测试系统包含不同的Commercial-Off-The-Shelf(COTS)部件,包含工控机电脑Windows 7测试软件TestEx-LV用于执行不同的测试任务,并记录测试报告数据,通过编程增加相应件号的测试程序。

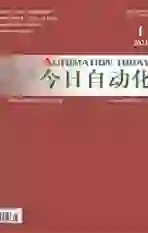

2.2 测试软件架构

图1为测试软件架构,包含如下:测试软件和数据库,包括了COTS软件包;测试图表和报告图表,可用于定义测试逻辑和测试数据保存;测试参数,测试部分和表的布局均用于软件并定义测试功;软件可以和其他软件交互,用于测试数据的交换和共享;软件还可以匹配不同的硬件平台可以用于数据采集和测试。

2.3 测试软件

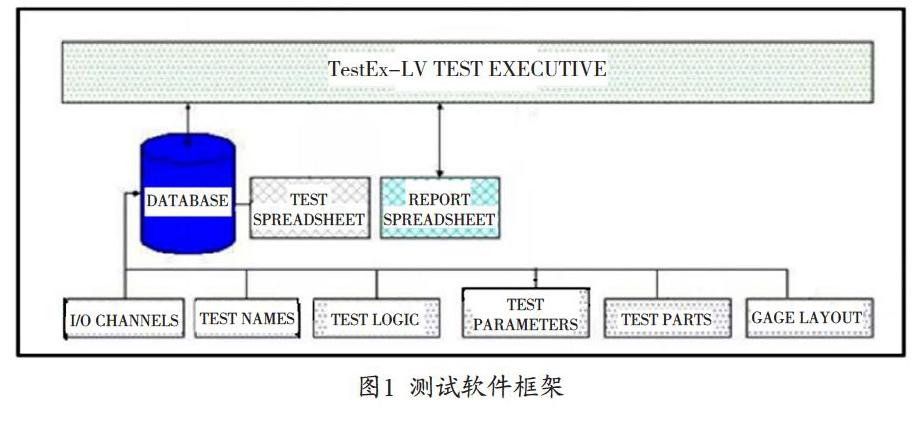

在软件系统中通过程序控制将各个气路及端口的压力、流量、电流、电压、角度、位移等参数由传感器转换后,将数据显示在软件界面的各个模拟控制表中(如图2所示)。并且预先按OEM部件厂家的测试参数信息,将所需的各测试参数预先输入并储存与计算机中,然后再将采集的实际数据与预设的标准数据进行比较,进入合格区域自动从红色框图变成绿色框图。若OEM厂家的测试参数更新时,系统可以根据需求更新最新测试数据。

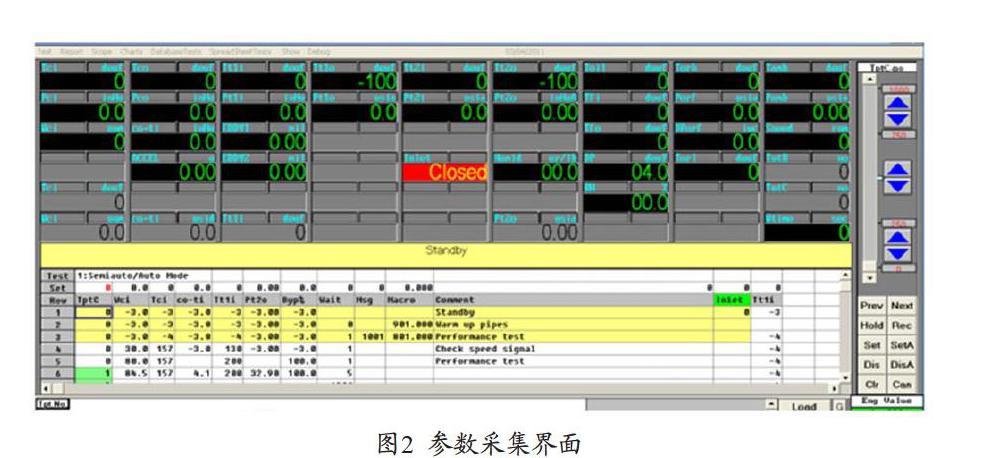

测试软件部分采用了直观的虚拟界面设计,测试界面包含自动测试模块,每个自动测试模块包含虚拟仪表、测试步骤和测试报告单。界面直观,操作简单,易读取、易记录(如图3所示)。在测试界面上可根据部件的件号、CMM章节号或名称等查询到对应测试程序,并将各个参数传递给测试软件中定义的各个变量,由计算机判断是否符合测试条件,从而进行自动测试。测试前必须选择正确的部件件号,以便在测试过程中获得正确的测试参数,同一主件号下可能包含有多个子件号或改进型件号,需进行正确选择(如图4所示)。

测试中通过目录选取自动测试/MACROS,系统自检后开始执行自动测试程序,按所选件号选取对应程序模块,并按对应的参数要求选取合适的传感器AI通道,再通过功能键输入,开始进行自动测试。自动测试中当某个测试参数达不到预设定值要求时,系统会显示红色并自动提醒是否继续测试、中断测试、或待排除故障后重新测试。系统还可选择为手动测试,即按需进行选择性测试。测试结束后测试报告栏中显示其测试结果,或定位相应的故障修理范围,并分析故障原因从而制定出合理的维修方案。

3 测试台要求

本系统所依托的测试台可采用MRO现有成熟的飞机气动附件测试台,或稍加改造,以满足测试方式和精度要求。测试台的基本要求如下。

(1)可实现多路压力、压差的供给和测量,以及流量测量。压力范围:0~200 Psi,压差范围:0~20 Psi,流量范围:0~3500 kg/h。

(2)可实现加温及温度测量;加温及温度测量范围:0~400 ℃。

(3)可实现直流电压和电流的供给和测量;电压范围:0~30 VDC,电流范围:0~3 A。

(4)可实现时间、角度、位移等测量;时间测量精度为0.1 s,角度测量精度为0.1°,位移测量精度为0.1 mm。

4 控制单元模块

控制单元模块包括了系统自检模块、系统控制模块、数据采集模块、数据处理判断模块、诊断模块及显示打印模块等集成。

系统自检模块主要对测试系统自身的工作状态进行检查,以判断系统是否处于正常状态。

系统控制模块主要完成各功能模块的监控与管理,在运行过程中若出现异常情况,能及时报警或终止运行。

数据采集模块主要进行数据实时采集及传送。

数据判定模块主要将采集的实际数据与预设的标准数据进行比较,并做出是否合格的判定。

诊断模块提供用于排故和校准的接头、数字量输入和输出、模拟量输出放大器和排故主板。为便于计算机读出,信号调节器将传感器信号转换至0~5VDC信号。计算机也通过RS232界面和驱动控制器保持通讯。

显示打印模块主要将测试结果生成规范报表,并输送至打印机输出。

在该控制单元中还包含了PLC、各类电动控制阀、控制逻辑电路、检测单元、和各类传感器等。检测单元通过各种传感器等把驱动器中的信号采集并输出给控制逻辑电路,继而控制相应的电动控制阀,达到控制的目的。

整个测试系统由计算机通过软件来控制和监控,各个气路及端口的压力、流量、电流、电压、角度、位移等参数均由传感器将数据通过A/D数据转换模块传递给计算机,并通过显示器的软件界面来输入或输出,同时各类测试参数均可实时保存并按程序要求自動输出。

5 结束语

本文介绍的自动测试和故障诊断系统在测试过程中能将数据准确、稳定地采集到计算机中,并且通过软件界面直观地显示出来,同时还可对故障进行识别和判断,提高测试效率和准确性。最后由于作者能力有限,以上设计仅适用于本文中的该类型部件测试,若有不适之处,敬请指正。

参考文献

[1][2] 李书明,张驰,白杰.基于计算机控制的飞机气动附件试验台测试系统的设计[J].液压与气动,2010(4):56-58.

[3] 刘炳文. Visual Basic程序设计教程(第四版)[M].北京:清华大学出版社,2000年.

[4] 郑阿奇, 彭作民. Visual Basic. NET程序设计教程[M].北京:机械工业出版社,2007年.