泡沫金属结构对流动沸腾换热特性的影响

2021-06-11胡海涛赖展程赵雅鑫李孟山

胡海涛 赖展程 赵雅鑫 李孟山

(上海交通大学制冷与低温工程研究所 上海 200240)

强化传热是航空航天领域的重要问题[1-2]。流动沸腾换热具有比单相对流换热更高的热流密度和传热系数[3-5],在换热管中被广泛应用。泡沫金属具孔隙率高、导热系数高和比表面积大的优点[6-9],可应用在换热管内,强化流动沸腾换热[10],在这个过程中需要明确泡沫金属孔密度变化对制冷剂流动沸腾换热的影响规律。

目前国内外对泡沫金属表面流动沸腾换热研究包括圆管和矩形通道。A.Kouidri 等[11]针对矩形通道的研究表明,填充泡沫金属可以有效强化沸腾换热,表面传热系数比未填充时提高了130%~300%,同时在填充泡沫金属的矩形通道内可以观测到气泡流、团状流、塞状流和环状流,流型转化的根本原因在于吸热引起的蒸气干度变化[12]。Zhu Yu 等[13]针对圆管的研究表明,与光管相比,泡沫铜内传热系数提高了220%,并且促进了流型从分层流向波纹流以及从波纹流向环形流的转化;制冷剂内混杂的润滑油不利于泡沫金属管内沸腾传热[14],随着润滑油质量浓度的增大,泡沫铜的强化传热效果被削弱[15-16]。目前已有的研究大多局限于不同沸腾工况的影响,大部分只研究了单个孔密度,对泡沫金属结构(包括孔密度和孔隙率)的影响分析较少。

本文通过实验研究一定范围内不同孔密度的泡沫金属对圆管内制冷剂流动沸腾换热的增强效果,明确泡沫金属孔密度和表面润湿性对沸腾换热的影响,为泡沫金属换热管进一步的应用奠定基础。

1 实验设计

1.1 实验原理

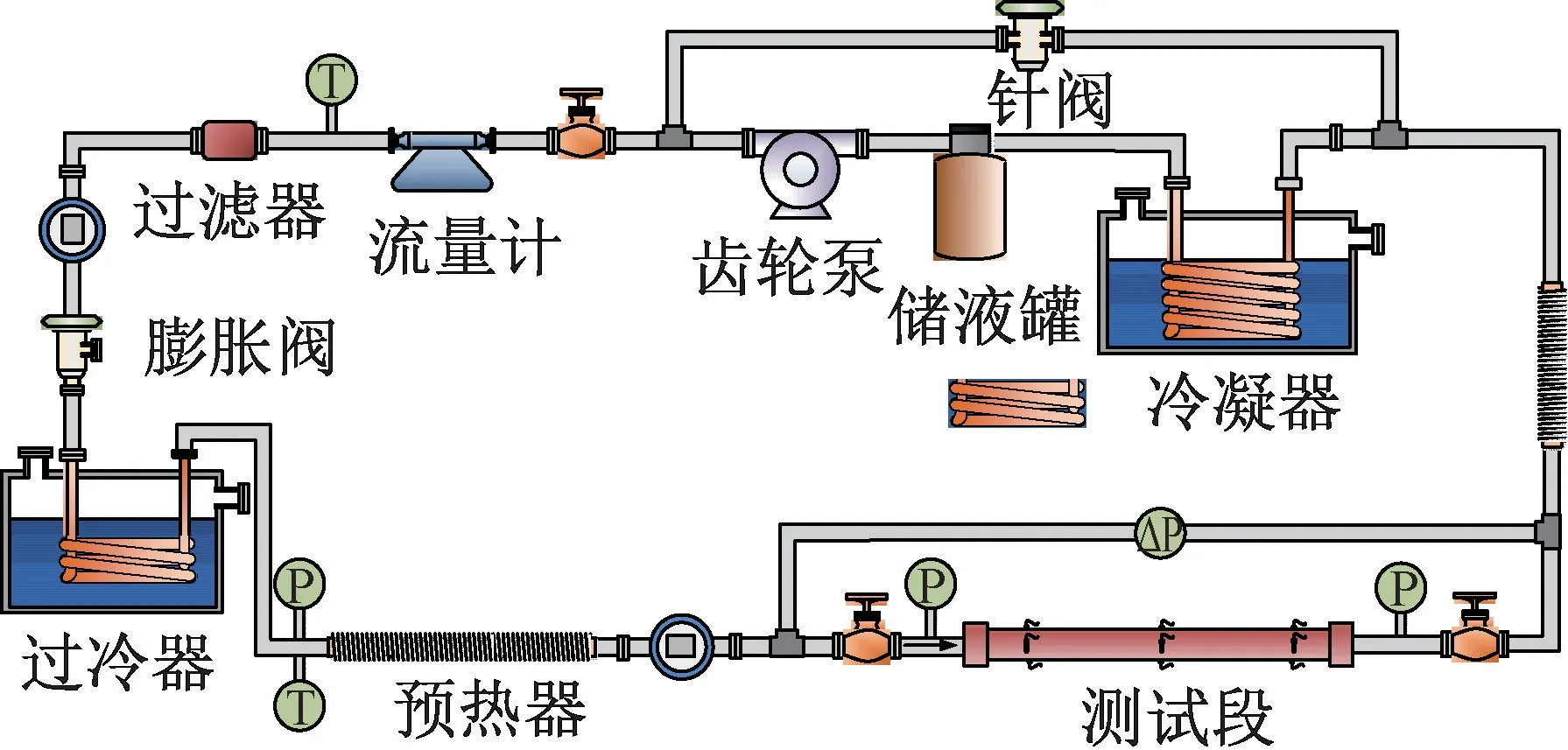

实验系统由制冷剂循环回路、数据采集系统和冷却水箱组成,结构如图1所示。

图1 泡沫金属流动沸腾实验台Fig.1 Experimental device for flow boiling in metal foam tubes

制冷剂循环回路为主回路,制冷剂在回路中流动,在测试段内沸腾。制冷剂从齿轮泵流出,经过流量计、过滤器、膨胀阀后进入过冷器,过冷后通过预热器加热到一定干度和温度,流入测试段;测试段测量进出口温度、压力以及管壁温度。制冷剂流入后置加热器,然后经冷凝器冷凝后回到齿轮泵。采用齿轮泵可以避免压缩机润滑油对沸腾换热表面传热系数的影响。数据采集系统由热电偶、压力传感器、安捷伦数据采集仪及计算机组成。测量参数包括:预热段和测试段的加热功率、质量流量、测试段压力和温度。

本文采用飞机辅助冷却系统常用制冷剂R134a作为测试流体,测试工况干度为0.1~0.9,质流密度90~180 kg/(m2·s),热流密度12.4~18.6 kW/m2。

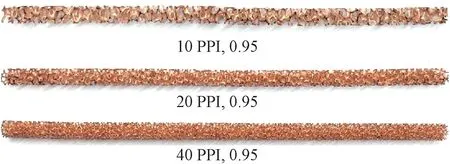

1.2 实验样件

本文实验采用的泡沫金属如图2所示。为探究泡沫金属结构对流动沸腾换热的影响,采用了不同孔密度的泡沫金属,孔密度分别为10 PPI、20 PPI、40 PPI(PPI 为单位英寸长度上的平均孔数),泡沫金属的孔隙率均为0.95。实验管的外径为9.9 mm,内径为7.9 mm,长度为180 mm。

图2 泡沫铜样件Fig.2 Test samples of copper foams

1.3 数据导出及误差分析

流动沸腾换热表面传热系数h的计算公式如下:

式中:q为热流密度,W/m2;Tref为制冷剂沸腾温度,℃;Tin为制冷剂入口温度,℃;Tout为制冷剂出口温度,℃;K为铜热导率,W/(m·K);Rin为泡沫金属管内径,m;L为泡沫金属管长,m。

质量流量计和功率表的精度均为±0.1%,热电偶的精度为±0.1 ℃。根据R.J.Moffat[17]方法可得到传热系数h的最大误差为9.7%。

2 结果讨论

2.1 不同干度时孔密度对换热的影响

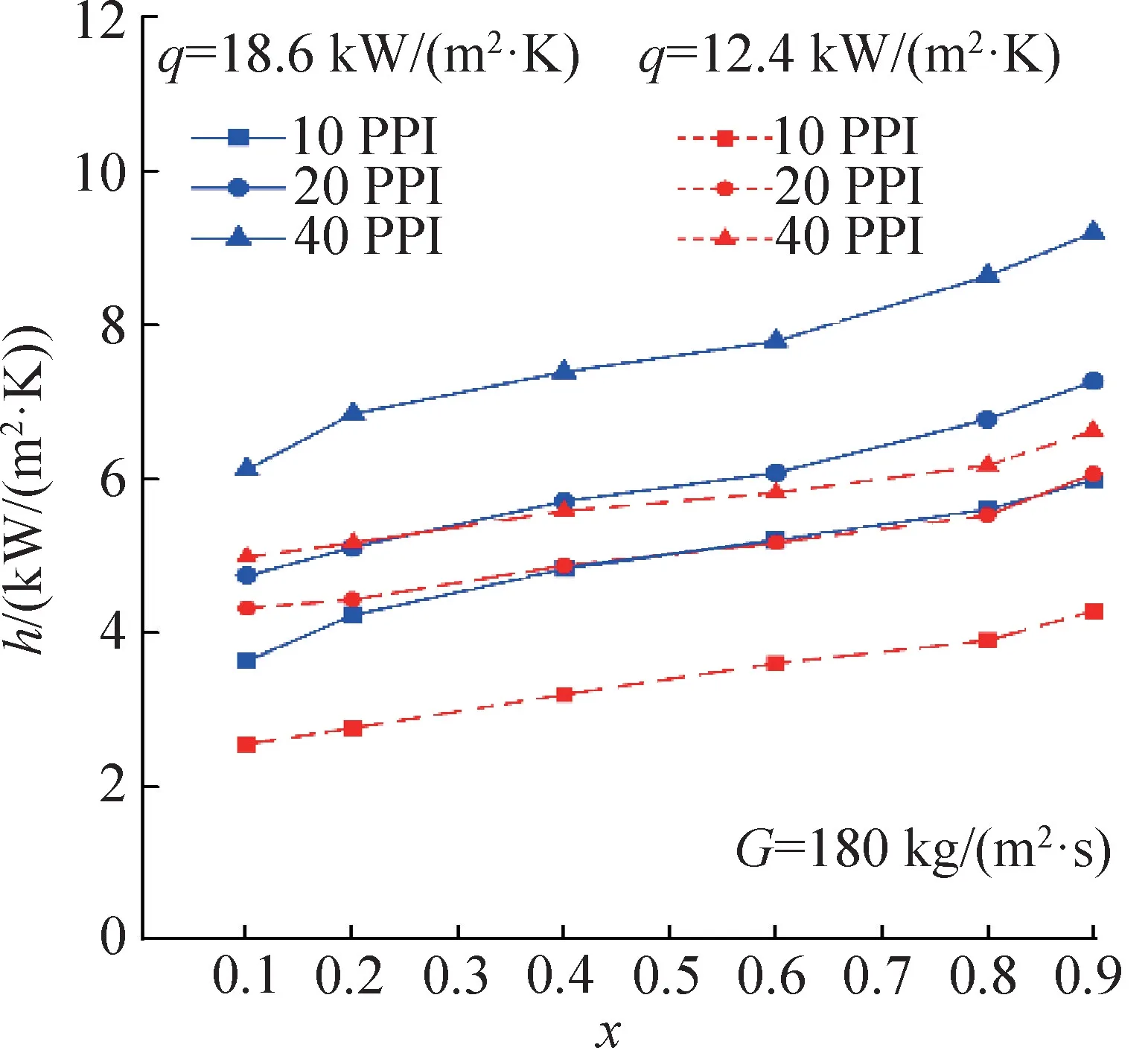

图3所示为实验得到的不同孔密度泡沫金属表面传热系数随制冷剂干度的变化规律。高孔密度泡沫金属管内的流动沸腾换热更强,孔密度由10 PPI 增至40 PPI 时,沸腾换热表面传热系数提升了49%~96%。换热增强的原因在于,随着孔密度增大,泡沫金属的比表面积和气泡成核点增大,促进沸腾换热。

图3 不同干度下泡沫金属孔密度对传热系数的影响Fig.3 Effect of pore density on heat transfer coefficient under various vapor quality

2.2 不同质流密度下孔密度对换热的影响

图4所示为不同孔密度泡沫金属表面传热系数随质流密度的变化规律。随着质流密度的增大,泡沫金属内沸腾换热表面传热系数增大23%~95%。原因在于,随着质流密度增大,气相和液相制冷剂的流速单调增加,流动沸腾传热系数单调增加,高质流密度促进沸腾气泡排出,进而强化沸腾换热。

图4 不同质流密度下孔密度对传热系数的影响Fig.4 Effect of pore density on heat transfer coefficient under various mass flux

2.3 不同热流密度时孔密度对换热的影响

图5所示为不同孔密度泡沫金属表面传热系数随热流密度的变化规律。热流密度从12.4 kW/m2增至18.6 kW/m2时,热流密度未达到临界热流密度,泡沫金属管内传热系数随热流密度单调增加,增加幅度为10%~48%。

图5 不同热流密度下孔密度对传热系数的影响Fig.5 Effect of pore density on heat transfer coefficient under various heat flux

2.4 不同润湿性下孔密度对换热的影响

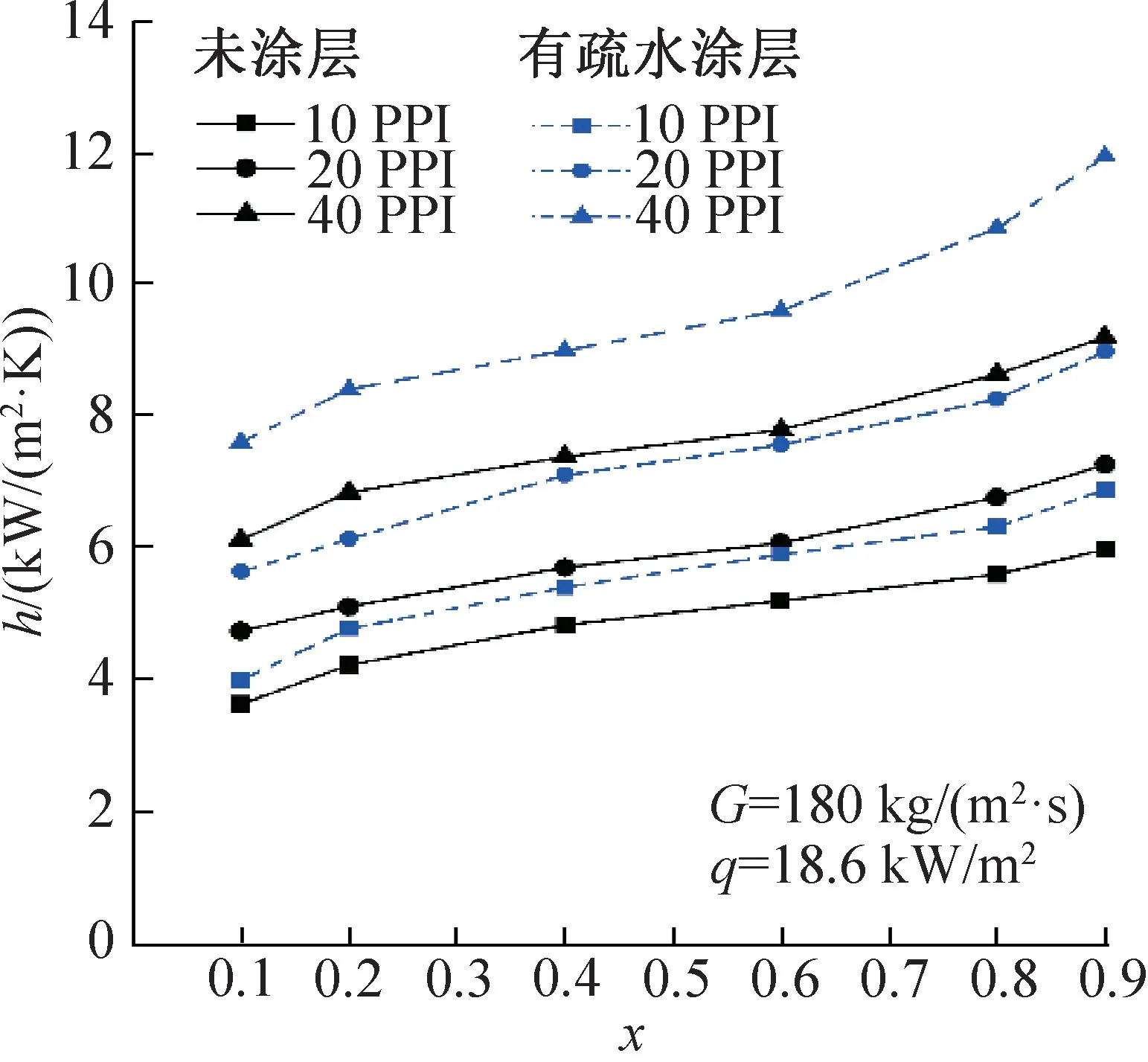

图6所示为不同表面润湿性下泡沫金属表面传热系数的变化规律。在不同的质流密度工况下,疏水改性都提供了更多有效成核点,表面传热系数增大;在质流密度为180 kg/(m2·s)时,疏水改性强化表面传热系数10%~30%。

图6 不同润湿性下孔密度对传热系数的影响Fig.6 Effect of pore density on heat transfer coefficient under various surface wettability

3 结论

本文在实验工况为孔密度10~40 PPI,干度0.1~0.9,质流密度90~180 kg/(m2·s),热流密度12.4~18.6 kW/m2的条件下,研究了表面润湿性为未改性和疏水改性的泡沫金属管内制冷剂流动沸腾的换热情况。结论如下:

1)泡沫金属管内流动沸腾换热表面传热系数随孔密度增大而提高。40 PPI 泡沫金属管比10 PPI 泡沫金属管的传热系数最多提升了96%;

2)泡沫金属管内流动沸腾换热表面传热系数随干度增大而增大,当干度从0.1 增至0.9 时,表面传热系数增大了17%~74%;在高热流密度和高质流密度下,泡沫金属管内的沸腾换热也增强;

3)疏水改性对泡沫金属管内流动沸腾换热有促进作用,原因在于疏水表面提供了更多有效成核点。与未改性相比,疏水泡沫金属管内沸腾换热表面传热系数增大了10%~30%。