液体储运装置轻烃卸车尾气回收流程优化

2021-06-11张磊罗灵力李晓庆张建伟马远东

张磊,罗灵力,李晓庆,张建伟,马远东

(中国石油天然气股份有限公司独山子石化分公司,新疆独山子 833699)

中国石油独山子石化分公司轻烃资源主要来自疆内中国石油下属企业的油田、炼厂及哈萨克斯坦油田。其中疆内火车运输轻烃主要来源为塔里木油田,已建成的天然气轻烃回收项目可为独山子石化分公司提供约40万t/a的油田液化石油气(LPG)。轻烃通过火车和汽车两路运输至液体储运装置,该装置下设存储区、火炬系统、装卸车区等三大区域,存储区负责液体装置液体产品和卸车原料的接收储存,部分产品送至装卸车区装车外销,部分产品罐输送至其他装置。其中,轻烃卸车为两套乙烯装置提供了大量的优质原料,2018-2019年,连续实现了轻烃加工总量逾100万t的目标。

1 轻烃卸车的运行现状

随着乙烯厂进厂原料量的不断增加,液化石油气汽车、火车卸车结束后,槽车内气相压力较高,夏季高达1.0 MPa。哈萨克斯坦轻烃供应方要求“哈萨克斯坦进口液化石油气汽车罐车卸车后的空车压力≯0.3 MPa,火车槽车卸车后空车压力不高于0.1 MPa”、国内中联油要求“国内液化气汽车、火车槽车卸车后压力不高于0.5 MPa”。为满足哈萨克斯坦轻烃供应方对槽车卸车后空车压力要求,需对槽车卸车后进行泄压处理。现有汽车、火车槽车卸车后通过DN100放空总线向火炬系统进行泄压排放,造成原料损失。通过衡间称重的方式对轻烃尾气回收前、后的每辆汽车槽车卸车前、后的重量差取均值,每辆汽车至少损失600 kg轻烃物料,同理核算每节火车槽车至少损失1 000 kg轻烃物料(轻烃火车槽车容积为100 m3,汽车槽车容积为60 m3,充装系数均为0.85,则火车槽车与汽车槽车容积比为1.67),按轻烃汽车设计卸车能力40万t/a及火车设计卸车能力62万t/a计算,一年至少损失轻烃物料5 100 t。为满足汽车、火车槽车卸车后空车压力要求及法律法规要求,消除汽车、火车卸车后轻烃气相排放火炬造成的损失和环境污染,液化石油气火车、汽车卸车后对尾气进行回收很有必要。

2 轻烃卸车与尾气回收流程优化改造

为满足提高轻烃卸车量、提高卸车速率和降低空车气相压力的综合需求,需对槽车内气相轻烃进行回收处理并对现有工艺流程进行优化。2018年,设计院对现有流程进行梳理、优化后,新增4台压缩机用于轻烃卸车及尾气回收;新增2座立式压缩机入口分液罐、2台轻烃凝液泵及1台换热器。将原来2#栈桥26个汽车鹤位划分为鹤1#~13#和鹤14#~26#两部分。将36个火车鹤位划分为1#火车栈桥,改造新增了12个卸车鹤位(鹤5#~13#、鹤18#~26#),并将1#栈桥原苯乙烯、MTBE鹤位移至新建的3#栈桥、2#火车栈桥(鹤1#~18#),每个系统增设压力调节阀,可远程操控。新增3台尾气回收压缩机95-C-8001B/C/D进行气相轻烃的回收操作,新增1台压缩机95-C-8001A与95-C-6001A/B构成卸车压缩机组,用于压缩卸车槽车内的液相轻烃,形成一个轻烃闭式循环回收系统,彻底解决了轻烃尾气排放至炼油厂气柜装置作为燃料气使用的操作瓶颈,为了防止槽车被过度抽吸,产生负压而损坏槽车,设有低压联锁保护,联锁值为0.05 MPa。

2.1 轻烃尾气回收改造流程

新增3台轻烃尾气回收压缩机95-C-8001B/C/D对1#火车栈桥、2#火车栈桥、汽车栈桥鹤1#~13#和鹤14#~26#槽车轻烃气相进行抽吸,增压后的轻烃气相经过换热器95-E-8001降温后进入卸车压缩机入口前分液罐进行分液,气相通过缓冲罐95-V-8001A/B与轻烃球罐95-V-6001A~J、拟建球罐气相平衡线返回至现有10座2 000 m3轻烃球罐95-V-6001A~J和拟建轻烃球罐,轻烃凝液通过轻烃凝液泵95-P-8001输送至汽化器95-E-6001A/B入口管线返回轻烃球罐中。

2.2 轻烃卸车改造流程

轻烃卸车流程:1#火车栈桥、2#火车栈桥、汽车栈桥鹤1#~13#和鹤14#~26#槽车内的轻烃液相分别通过来自轻烃卸车压缩机95-C-8001A与95-C-6001 A/B出口压缩气体压缩,经卸车总管送至现有250 m3缓冲罐95-V-7001A/B与95-V-4101,然后由现有轻烃转输泵95-P-7001A/B/C/D(3开1备)与95-P-4101A/B/C(2开1备)分别泵送至现有10座2 000 m3轻烃球罐95-V-6001A~J和拟建轻烃球罐中;当轻烃卸车负荷低时,也可由缓冲罐入口与轻烃传输泵出口的跨线由压缩机压缩并直接送轻烃球罐。工艺流程见图1。

2.3 项目危险源风险辨识

该项目为液体物料卸车、铁路专用线及附属设施改造项目,属于危险化学品运输。危险化学品数据见表1。

根据国家安全监管总局《关于公布首批重点监管的危险化工工艺目录的通知》(安监总管三[2009]116号)和《关于公布第二批重点监管危险化工工艺目录和调整首批重点监管危险化工工艺中部分典型工艺的通知》(安监总管三〔2013〕3号)公布的重点监管危险化工工艺目录,该项目工艺不属于重点监管危险化工工艺。

图1 火车、汽车轻烃尾气回收工艺流程

表1 项目危险化学品数据

根据《危险化学品建设项目安全监督管理办法》(国家安全监管总局令第45号)所称危险化学品长输管道,是指穿越厂区外公共区域的危险化学品输送管道。该项目管道均敷设于液体储运装置内部系统管廊中,管线长度均不超过2 000 m,故该项目涉及的管道不属于长输管道。

重大危险源计算公式如下:

式中:q1,q2…,qn—每种危险物质实际存在量,t;Q1,Q2…,Qn—与危险物质相对应的生产场所或贮存区的临界量,t;β1,β2…,βn—与各危险化学品相对应的校正系数;α—该危险化学品重大危险源厂区外暴露人员的校正系数。

根据《危险化学品重大危险源辨识》(GB 18218-2009),该项目涉及的危险化学品是轻烃,主要成分为丙烷,丙烷的临界量是10 t,按照丙烷计算临界量:

m=储罐体积×充装系数×储罐数量×密度=(40×0.9×2×1.83)/1 000=0.131 7(t)<10 t。

根据上式计算结果,该项目中丙烷含量0.131 7 t,小于GB18218-2009中要求,因此不属于危险化学品重大危险源。轻烃火车接卸设施改造项目铁路专用线及其附属设施符合国家法律、法规和标准规范的要求,建设单位在落实可研和评价报告中提出的各项安全措施的前提下,依托现有装置设置的安全消防设施,该建设工程存在的危险、有害因素和风险,能够得到有效防范与控制。

2.4 现场鹤位、装车设施更新优化

为确保火车、汽车高效装卸车工作,将金属软管替换为硬管连接,可以有效避免金属软管老化、泄漏的风险。对使用时限到期的万向节进行更新,确保设备状态良好、无渗漏。在轻烃汽车、火车卸车鹤管气相线上、卸车总线上增加紧急切断阀并设置现场紧急停车按钮。在轻烃汽车卸车鹤位液相线与气相线增加跨线,便于检修置换。火车轻烃卸车鹤位更换18套机械臂金属鹤管的气、液相转臂,气、液相鹤管,弹簧缸、轨道、轨道吊杆、行走小车,电箱及电缆等,并将鹤位上头道放空线阀门更换为法兰连接阀门,彻底消除轻烃卸车系统隐患。

2.5 轻烃火车卸车最大允许流量计算

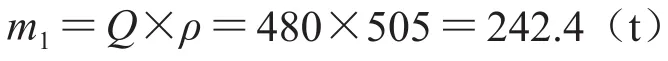

根据轻烃卸车压缩机出口流量为480 m3/h,1座栈桥1次卸车有效鹤位数为12个,用1台压缩机卸1座栈桥的轻烃槽车时,理想状态下密度为505 kg/m3,则1台轻烃压缩机每小时卸车质量为:

新增轻烃火车卸车至轻烃球罐的收料线管径为DN300,因储罐均已填充液位至2.0 m以上,轻质油流速不得超过4 m/s,可计算出轻烃火车卸车最大允许流量为513.77 t。

为了避免轻烃卸车流速超过4 m/s,只能使用2台轻烃卸车压缩机卸2座栈桥的轻烃槽车并适当调整压缩机负荷,以保证卸车流速的安全管控,采用2开1备或1开2备的运行模式。

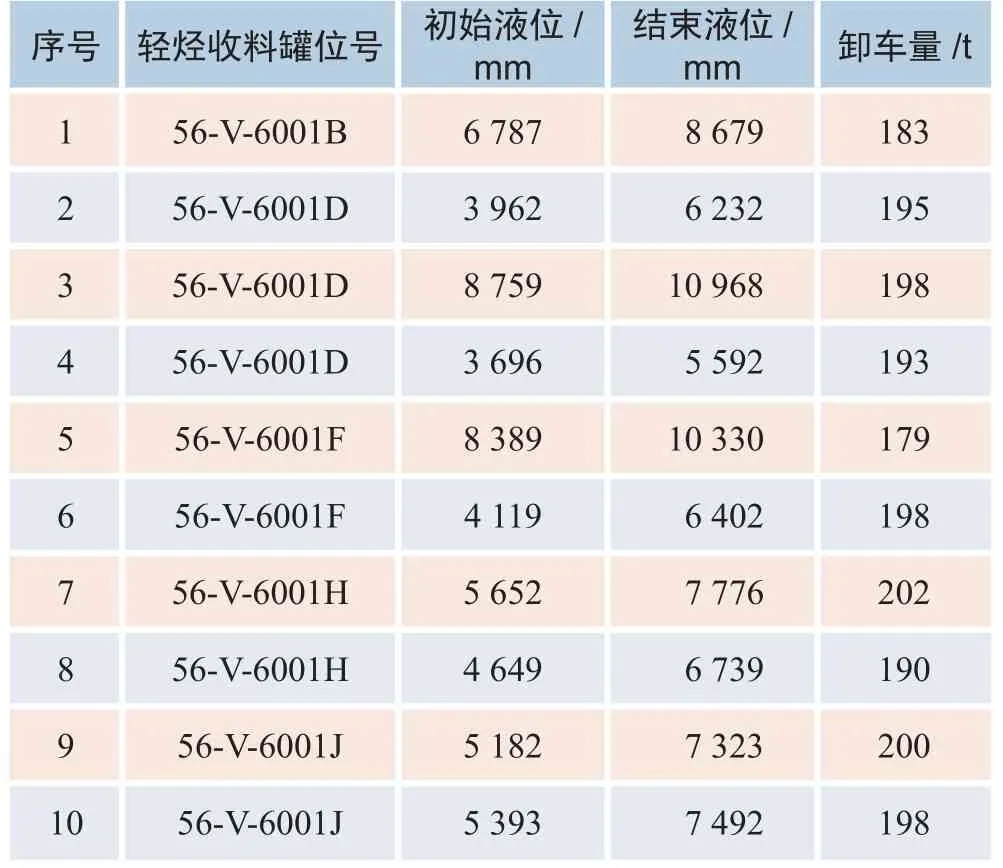

为了对比理想状态和实际工况的偏差数据,当卸车模式采用1台轻烃卸车压缩机卸1座栈桥的轻烃槽车时,对收料轻烃储罐(2 000 m3)1小时的液位变化值进行统计,液位增幅为2.1 m左右,根据储罐液位偏差值计算的库容增加量即1小时实际火车卸车量,见表2。

由表2可知,轻烃火车实际卸车量均值为193.6 t,而理想状态下1台压缩机的卸车量为242.4 t,则实际卸车量为理想状态卸车量的80%。

3 轻烃尾气回收系统的投用效果及效益评价

3.1 轻烃卸车方式的时间统计

火车、汽车鹤位使用同一液相线卸车时,用时3.5 h;火车、汽车鹤位分开卸车时,用时2.5 h;新增液相线大大提高了轻烃卸车速度且卸车鹤位单元满足《汽车运输、装卸危险货物作业规程》(JT 618-2004)中“6.2.5易燃液体装卸始末,管道内流速不得超过1 m/s,正常作业流速不宜超过3 m/s。其他液体产品可采用经济流速。”[1]的要求。

表2 1小时轻烃火车实际卸车量统计

3.2 轻烃尾气回收后的效益评价

2018年8月1日至10月15日,汽车卸车3 950辆次,总计2 370 t,轻烃按2 750元/吨计算(轻烃成本核减气柜回收天然气成本),汽车卸车回收轻烃效益为651.75万元。火车卸车数量1 288节次,根据容积折算取1.67倍汽车的重量,火车卸车回收轻烃为1 290.58 t。

2019年4月1日至10月31日(7月20日至8月31日大检修期间,无卸车、无回收)按照上述计算方法,统计汽车罐车卸车3 754辆次、回收2 252.4 t,火车槽车卸车2 146节次,回收2 150.29 t,轻烃尾气回收物料总量为4 402.69 t。轻烃尾气回收系统自2018年8月投用至2019年10月31日,累积回收轻烃降本为2 217.4万元。轻烃尾气单元回收明细,见表3。

轻烃火车、汽车尾气回收后,满足了哈萨克斯坦轻烃供应方及国内中联油要求及《石油化学工业污染物排放标准》GB 31571-2015要求,同时消除了汽车和火车卸车后,轻烃气相放空或泄压造成的物料损失,具有较大的环境效益。同时,符合《石油化学工业污染物排放标准》(GB 31571-2015)中非甲烷总烃限值≤4.0 mg/m3的要求[2]。VOCs在线监测数据持续走低,2019年5月与2020年5月VOCs在线监测数据,见图2。

表3 轻烃尾气单元回收明细

4 结论

乙烯厂储运联合车间积极优化轻烃卸车流程,严格执行轻烃卸车程序,本着宜收皆收、一切成本皆可降的原则,从源头上考虑提高原材料利用率和减少火炬排放量。通过技术改造实施轻烃尾气回收项目,自2018年8月至2019年10月,累积回收轻烃降本增效2 217.40万元,具有良好的经济效益。轻烃1#火车栈桥改造、3#栈桥投用后,轻烃卸车效率大幅提升。VOCs在线监测数据持续走低,环境效益良好。

图2 2019年5月与2020年5月VOCs在线监测数据