凝析油稳定装置模拟与优化

2021-06-11田文爽白朋翔李欣孟硕

田文爽,白朋翔,李欣,孟硕

(中国海洋石油集团有限公司节能减排监测中心,天津 300457)

天然气中部分较重的烃类在油层的高温、高压条件下呈气体状态,由于采气时其压力和温度降低到与地面相同,这些较重的烃类从天然气中凝析而出,成为凝析油[1]。凝析油在储存和运输过程中,容易产生油气挥发损失,不仅危害环境,也是能源的极大浪费,因此对于凝析油的稳定处理不论对于环境保护还是对于油气资源回收利用都具有极其重要的意义,也是凝析油在运输和储存过程中的安全保障[2]。

随着油气田勘探开发的不断深入和扩展,气田集中处理系统的设计条件与实际运行工况往往存在一定差距。因此,需对装置运行情况进行全面分析研究,准确把握装置的运行现状,优化操作参数,避免各种事故发生及能源浪费。通过对生产运行数据的分析,建立工艺计算模型,探讨处理厂重要装置的适应性,并对关键工艺环节、关键点参数进行优化,可为处理厂平稳高效运行提供重要依据[3]。

1 运行现状及问题

1.1 流程简介

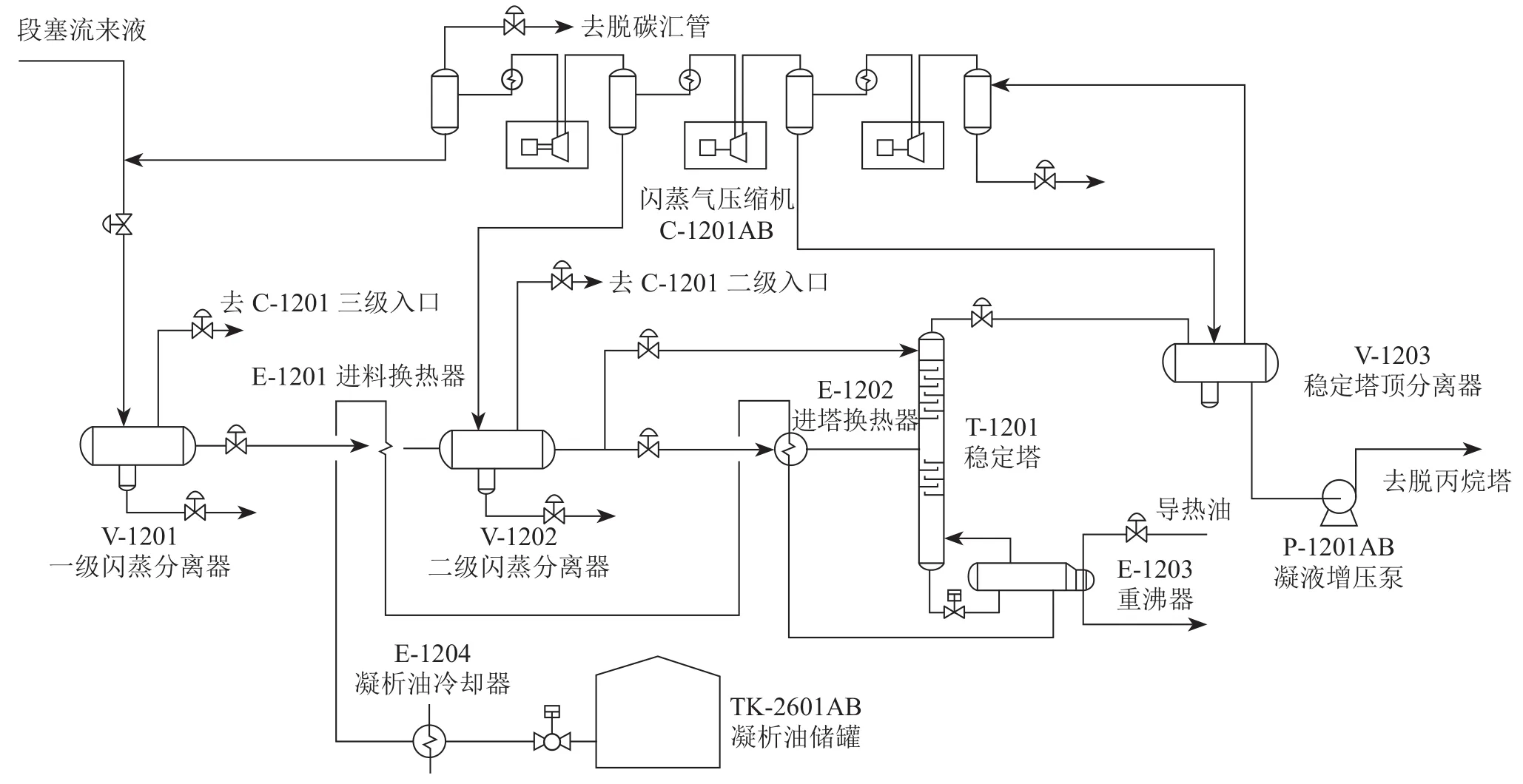

某气田终端处理厂凝析油稳定单元采用提馏工艺对凝析油进行处理,为回收利用闪蒸气,在凝析油稳定单元设置一台闪蒸气压缩机。上岸预处理单元分离的凝液经调压后进凝析油一级闪蒸分离器(V-1201)进行分离,气相进闪蒸气压缩机(C-1201)三级入口,液相节流到1.15 MPa,经凝析油进料换热器(E-1201)换热升温到55℃后进凝析油二级闪蒸分离器(V-1202)进一步气液分离,其中气相进入闪蒸气压缩机二级入口。

二级闪蒸分离器分离出的液相分为两部分,一部分节流至0.45 MPa,52.55℃后,在进塔换热器(E-1202)与稳定塔底重沸器(E-1203)来的凝析油换热升温至129℃后进入凝析油稳定塔(T-1201)中部;另一部分节流至0.4 MPa,直接进入稳定塔顶部。塔顶气进入闪蒸气压缩机一级入口。凝析油稳定塔底的稳定凝析油,经进塔换热器、进料换热器及凝析油冷却器(E-1204)冷却后进稳定凝析油储罐储存。装置工艺流程如图1所示。

图1 凝析油稳定装置工艺流程

1.2 运行现状

终端处理厂投入运营后,装置进料流量、组成等与设计数据相比均发生了变化,凝析油稳定单元处理规模为145 m3/h,实际单元进料流量约82 m3/h,负荷约为设计值的57%。但实际操作过程中,部分设备已达到满负荷,装置运行有待优化。

为对比装置实际运行参数与设计值的偏差,分析装置运行问题,对凝析油稳定单元进料取样化验,设计及实测数据如表1所示。

表1 凝析油稳定单元进料组分对比

续表

通过进料组分化验结果计算得到实际进料的馏程,并与凝析油单元设计进料馏程进行对比,如图2所示。

受装置进料组成、温度、压力变化影响,装置主要操作参数设计值与实际值存在一定差异,对比如表2所示。

图2 凝析油进料设计与实测组分馏程曲线(D86)

1.3 存在问题及分析

由于进料组分及温度的变化,各级分离出的气相流量相对于设计值均产生了一定偏差。由图2进料馏程曲线可知,装置实际进料轻端组分相对于设计值偏重,理论上一级、二级闪蒸出的轻组分量相对于设计条件将会降低。同时,受上岸气条件影响,一级、二级分离器进料温度均低于设计值,进一步降低了闪蒸气流量,导致闪蒸气压缩机二级、三级负荷不满,在低温工况下尤其严重,与闪蒸气压缩机三级、二级负荷偏低的实际情况相匹配;在40%馏程处,设计条件和实际值接近,即轻组分大量在凝析油稳定塔馏出,因此稳定塔实际负荷高于设计值,压缩机一级进气量显著增大,率先达到满负荷(如表2所示),与闪蒸气压缩机一级负荷偏高、多次造成闪蒸气放空的实际情况相符。

表2 装置主要操作参数设计值与实际值对比

此外,装置部分操作参数未根据进料情况及时调整,仍采用设计工况设定值,比较典型的是在当前装置进料未达到满负荷的情况下,稳定塔顶进料与满负荷工况设定值一致,控制在46.9 m3/h(约340 kmol/h)。由于塔顶进料为冷进料,进料量偏大变相增大了回流比,导致稳定塔底再沸器负荷相应提高,产品质量过剩。

为适应上述新工况,应重新平衡压缩机三级负荷,提高一级、二级闪蒸分离器闪蒸出的组分,同时减少产品指标过剩程度,降低凝析油稳定塔顶气相负荷。凝析油稳定单元一级、二级闪蒸分离器的进料温度、压力控制对于调节闪蒸气压缩机三级负荷分配有重要作用。在闪蒸分离器操作方面,可以适当提高操作温度或降低操作压力,为了避免对闪蒸气压缩机的影响,优先对温度进行调整。从换热网络优化的角度,可在装置内寻找热源对进料进行加热。在凝析油稳定塔操作方面,塔顶和塔中间冷、热两股进料合理分配对塔底再沸器负荷及塔顶气相流量起重要作用,应对不同进料比例进行工况分析,以选择适宜的操作参数。

2 流程模拟及优化

2.1 模型建立

Aspen HYSYS是广泛应用于油气生产、气体处理和炼油工业等领域的过程模拟软件,提供了功能强大的物性计算包。数据计算的准确度取决于物性方程的选取是否合适,从而影响到工艺计算的精准度。对于石油炼制、气体加工和石油化工过程,PR状态方程是通常推荐的物性方法,HYSYS软件对该方程进行了强化,可严格处理大多数单相、两相和三相体系,且处理效率高,计算结果可靠[4]。采用该物性方法,结合表2中装置的实际操作参数建立凝析油稳定单元模型。

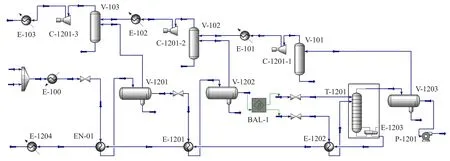

2.2 换热流程优化

在当前换热流程下,凝析油稳定塔底产品经两级换热后温度为88℃,直接被循环水冷却后进入储罐,仍有一定量的低品位热能未回收,存在一定的能量浪费。可以通过增加一级闪蒸分离器前预热器EN-01(BES-800-0.8/3.6-160-4/19-2 II),利用凝析油稳定塔底产品经两级换热后的余热对一级闪蒸分离器进料进行预热,回收低温热的同时可以提高一级闪蒸分离器气相流量,对平衡闪蒸气压缩机负荷起到积极作用;另外,可以提高凝析油稳定塔进料温度,降低凝析油稳定塔底再沸器负荷及凝析油冷却器冷却负荷。调整换热后装置流程如图3所示,凝析油进一级、二级闪蒸分离器、凝析油稳定塔温度有所提高,优化后装置主要操作参数如表3所示。

图3 优化换热后流程

表3 调整换热后装置主要操作参数

由于原有换热器换热温差产生变化,换热器负荷及闪蒸气压缩机各级进气量均有所变化,如表4所示。

2.3 进料操作优化

进料调整对稳定凝析油饱和蒸汽压及塔底再沸器负荷均会产生影响,稳定塔顶和稳定塔中间进料合理分配有利于装置适应现有工况,调整塔顶气相流量的同时降低能耗。保持进料温度不变,调整塔顶、塔中进料比例,利用Aspen HYSYS进行工况分析,计算结果如图4所示。塔顶冷进料流量越大,塔底稳定凝析油饱和蒸汽压越低,产品稳定性越高,但再沸器负荷同时上升。随着塔顶进料流量增大,产品饱和蒸汽压下降速度变慢,再沸器负荷则呈线性增长。

结合图4曲线,可知随塔顶进料量增加,产品稳定性提高速度远小于再沸器负荷增加速度,提高塔顶进料量以提高产品稳定性的经济效益变得越来越差。因此,在保证产品指标(50℃储存温度下饱和蒸汽压不高于69 kPa)前提下适当降低塔顶进料流量对降低塔顶气相流量及再沸器负荷有明显效果。

表4 调整换热后装置主要设备负荷变化

2.4 优化效果

新增换热器对进料进行预热后,增加了对进料温度的控制手段,优化换热后闪蒸气压缩机各级负荷分配趋于合理,运行更加平稳,延长了装置稳定运行周期。换热流程调整后回收了装置余热,提高了一级、二级闪蒸分离器分离出的气相流量和稳定塔进料温度,降低了塔底再沸器负荷,数据见表4。

控制稳定塔顶、塔中段进料比例,当塔顶进料流量降低至250 kmol/h(约34.5 m3/h)时,能够进一步降低塔顶气相流量,避免闪蒸气压缩机放空。此时塔底产品在50℃储存温度下饱和蒸气压约为65.6 kPa,仍能满足稳定塔底凝析油产品指标,且有一定余量。

稳定塔底再沸器热源为导热油炉,按年运行8 400 h计算,换热流程优化预计每年可降低导热油炉燃料气消耗32.5万m3。进料操作优化预计每年可降低导热油炉燃料气消耗21.3万m3。可节能653.8吨标准煤,经济效益约151万元。

3 结论

采用流程模拟技术建立了凝析油稳定单元工艺模型,预测操作参数改变产生的效果,将计算结果作为装置操作参数调整的参考,优化操作参数后使装置操作更加适应实际工况,提高了系统稳定性、安全性和经济性。

通过换热流程优化和进料操作优化,避免了凝析油稳定单元闪蒸气放空,使闪蒸气压缩机三级负荷分配更加合理。在保证产品指标的前提下,回收了装置内的工艺余热,降低了装置能耗和排放。

考虑到模拟计算过程中模型误差的存在以及实际工况的变化,如上岸气、液相组分波动、天气变化、处理规模等因素的影响,最佳操作参数也会产生变化。该次优化给出当前工况下较优的操作参数,实际操作中应当以模型计算所得的工况分析趋势为指导,结合化验分析数据逐步调整操作参数,同时产品控制指标应留有适当余量。