浅析催化柴油加氢转化装置超低负荷生产优化

2021-06-11周维

周维

(中国石化长岭炼化分公司,湖南岳阳414012)

自新冠肺炎疫情发生以来,国内汽柴油市场需求大幅下降,炼厂原油加工量随之降低。2020年2月,某炼厂生产负荷仅60%左右。为了应对市场需求变化,该炼厂对产品结构进行了调整,增产乙烯裂解原料,少产汽柴油。同时,1#催化装置由于反再系统出现问题进行停工消缺,导致该炼厂100万t/a催化柴油加氢转化(FD2G)装置的原料催化柴油大幅减少,负荷降至历史最低,最低时仅为设计负荷的31.5%。因此需要根据公司产品结构调整要求,进行工艺优化和调整,保证装置的安全平稳运行。

1 FD2G装置简介

FD2G装置是该炼厂汽柴油质量升级,调整产品结构、降低柴汽比,提高汽油生产能力的关键装置之一,于2017年7月建成投产。以1#和3#催化混合柴油为原料,生产硫含量满足国Ⅴ质量标准的精制柴油和汽油,同时副产液化气、干气及含硫气体,设计规模100万t/a,操作弹性60%~110%,满负荷加工量为2 857 t/d,最低1 714 t/d。

2 超低负荷运行存在的主要问题

装置自投产以来,受氢气供应不足的因素限制,一般正常加工负荷维持在2 400 t/d,为设计负荷的84%左右,但自2020年1月下旬以来,装置加工量一路走低。从1月19日到4月4日,有77天时间加工量低于平时正常加工量(2 400 t/d),有51天时间加工量低于设计最低加工量(1 714 t/d)。其中2月15日到3月1日,半个月的时间里加工量甚至低于1 000 t,负荷率仅为31%~34%,创历史最低负荷。

2.1 反应热不足

由于装置在远低于设计最低负荷(60%)的情况下运行,并且加大了精制柴油循环量,新鲜料少,加氢精制反应深度越来越低,精制反应器R1101温升较难维持,导致转化反应器R1102入口温度低,温升也随之大幅度降低。一反(R1101)温升由正常运行时的80℃左右,降低到45℃左右,二反(R1102)温升由正常运行时的60~70℃,降低到38~45℃,反应热严重不足,一反入口温度甚至低至300℃以下。另外,温升的不足进而导致冷氢阀位过低,温升的调节弹性变低,容易造成后续分馏稳定部分操作波动。

2.2 分馏稳定部分热源不足

由于反应热不足,为了保证反应部分加热炉的入口温度,装置反应热前移,加上加工量低,分馏稳定塔底热源——精制柴油量不足,导致分馏稳定部分热源不足。加热炉F1101和F1201的供热能力受限,设计炉管表面温度分别为F1101≯620℃,F1201≯425℃。

2.3 产品质量控制难度加大

随着反应热前移,分馏部分热源减少,分馏部分加热炉负荷增加,分馏稳定塔底吹汽量调整、装置产品中乙烯裂解石脑油比例增加等条件变化,导致装置产品控制难度加大。

2.4 设备运行困难

1)装置超低负荷运行时,新鲜进料量仅40~50 t/h,只有装置正常运行时的40%~50%,对反应进料泵的安全运行造成较大影响。

2)新氢量由正常运行时的32 000~35 000 m3/h,降低到超低负荷运行时的17 000~18 000 m3/h,严重低于新氢压缩机的最低设计负荷,对新氢压缩机的安全运行造成较大影响。

3)装置正常运行时,通过蒸汽发生器回收多余热量,控制热高分温度,超低负荷运行时,由于反应热不足,需要控制蒸汽发生器回收的热量,保障反应热源,因此,对蒸汽发生器的安全运行造成较大影响。

2.5 装置能耗增加

装置超低负荷运行时,反应热不足,迫使加热炉高负荷运行,瓦斯耗量加大,同时机泵处于低负荷运行状态,效率下降,无效动力增加,导致装置能耗大幅度增加,综合能耗由正常运行时的16.1 kgOE/t增加到61.4 kgOE/t,增加了281%。

2.6 操作控制难度增加

装置超低负荷运行时,几乎所有设备均处于非设计工况运行,且偏离幅度巨大,部分流程需要进行调整,与正常运行时相比,操作控制难度显著增加。尤其是稳定部分操作波动变大,稳定部分的脱丁烷塔和脱乙烷塔物料主要为液态烃和轻石脑油等轻烃组分,当处于低负荷生产时,轻烃产量较小,操作弹性变得极小,安全性变差。反应部分微小波动就会引起稳定部分较大幅度的温度压力变化,严重时易造成安全阀启跳。

3 优化调整措施

3.1 流程调整

3.1.1 柴油循环流程

图1为装置低负荷运行时的热油循环流程,通过热油循环可以在保证T1203、T1204塔底热源足够的前提下(柴油量≮40 t/h),尽可能提高循环柴油的温度,从而提高原料混合温度,提高入炉温度,保护加热炉的热负荷不至于过大。

由图1可看出,精制柴油出装置流程上停运空冷A1203全部走副线,再通过循环线进E1112壳程再回原料罐。其中热水换热器E1204也可以进一步调节副线阀,控制精制柴油温度,同时通过出装置控制阀和去E1112的循环线阀控制循环量,从而可以根据加热炉负荷控制原料混合温度。

图1 热油循环原则流程

3.1.2 分馏塔底换热流程

装置在正常运行时分馏塔底重沸器是换热器E1101(反应后生成油—塔底柴油换热器),为在低负荷运行时保证分馏塔底热负荷,同时让更多反应热为原料供热,将E1101跨线开大,将塔底循环柴油改进F1201,增开重沸炉F1201的火嘴,加大热负荷。通过该措施,解决了反应热负荷不足的问题,混合原料温度可以达到140℃以上,甚至可以带炼部分罐区的冷料。

3.2 工艺控制指标调整

3.2.1 工艺控制指标

为使装置超低负荷运行平稳,调整关键工艺指标,详见表1。

表1 低负荷运行时关键工艺指标调整

在此关键工艺指标下,能维持装置在超低负荷运行,并建立新的热量平衡和物料平衡,降低温升,降低柴汽比,以保证有足够柴油用于循环维持原料罐液位。同时能保证柴油、汽油、液态烃等产品的质量,维持生产平稳。

3.2.2 设备控制指标

为保护进料泵,同时防止偏流,进料泵后处理量仍保持90~93 t/h,同时大幅加大柴油循环量。针对蒸汽发生器低负荷的问题,调整换热网络,低控蒸汽发生器E1105入口温度,保持在219~221℃,控制产汽量在1.5~3 t/h,最大限度节省反应热少产汽。

3.3 操作管理

超低负荷运行下,装置操作弹性低,操作难度加大。为提高班组操作水平,多次下发作业指导书,加强班组管理。操作员紧盯装置运行情况,勤调细调,同时加强了对机泵、高压分离罐液位等部位的巡检,保障了装置运行平稳。装置各部分操作要点如下。

3.3.1 反应加热炉部分

1)加强换热,调整热油循环量,提高原料入炉的温度,尽量保持在275℃以上。

2)适当关小烟气余热回收换热器跨线阀,增加余热回收,提高加热炉热效率。

3)调节好鼓风机和引风机频率,控制好炉膛负压和氧含量。

4)均匀调节12个火嘴火势大小,在不超过炉管表面最大温度的前提下最大限度供热。

3.3.2 分馏稳定部分

1)控制汽提塔T1201回流量不低于3 t/h,保证精馏效果。

2)提高汽提塔吹气量,蒸汽量按2.66 t/h控制,同时提高其回流温度。

3)通过调节汽提塔顶空冷和水冷,提高回流罐温度。

4)提高分馏塔塔底重沸炉F1201热负荷,保证返塔温度在281℃以上。

5)脱丁烷塔的液位改手动控制,保证塔的液位不发生大幅波动。

6)稳定脱乙烷塔的压力,塔底出装置流量改手动控制。

7)控制稳定部分塔热源精制柴油的稳定,控制流量≮40 t/h,保证脱丁烷塔和脱乙烷塔的最低热负荷。

3.4 节能优化

1)投运装置进料泵的液力透平,每小时节约电量46 kW·h。

2)投运新氢压缩机C1101A无级气量调节系统,大幅度降低了设备的无效动力,每小时节约电量1 120 kW·h。

3)充分利用低温热发电机组JT1401对装置余热进行利用,低负荷运行期间,平均每小时发电694 kW·h。

4 装置超低负荷运行效果分析

4.1 产品分布

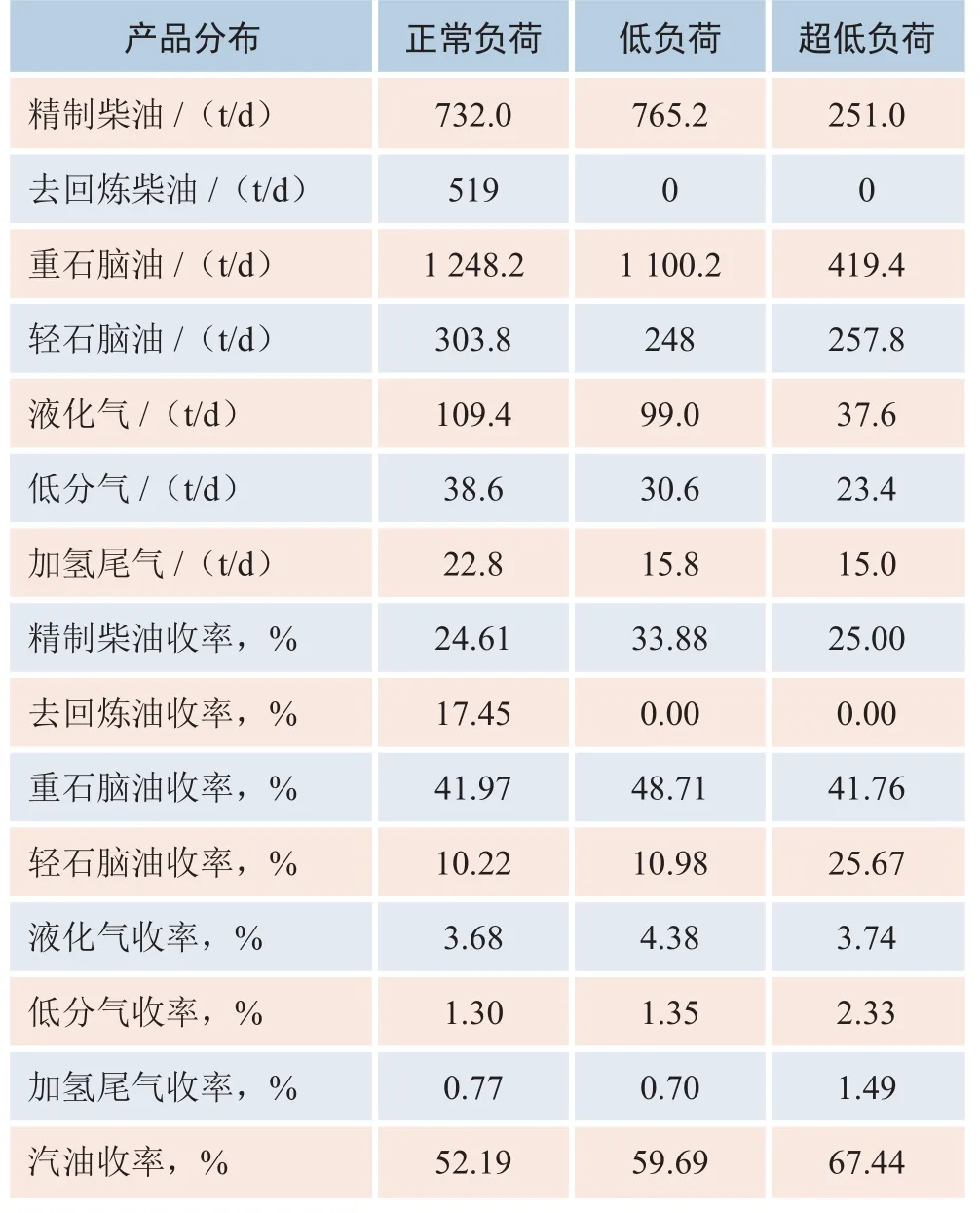

分别选取近期三个时间点,对装置不同负荷下的产品分布进行了分析。三个时间点分别是4月15日至4月16日(负荷率87.3%,正常负荷);4月19日至4月20日(67%负荷);3月1日至3月2日(35%负荷)。产品分布情况见表2。

表2 不同负荷下的产品分布

4.2 产品质量

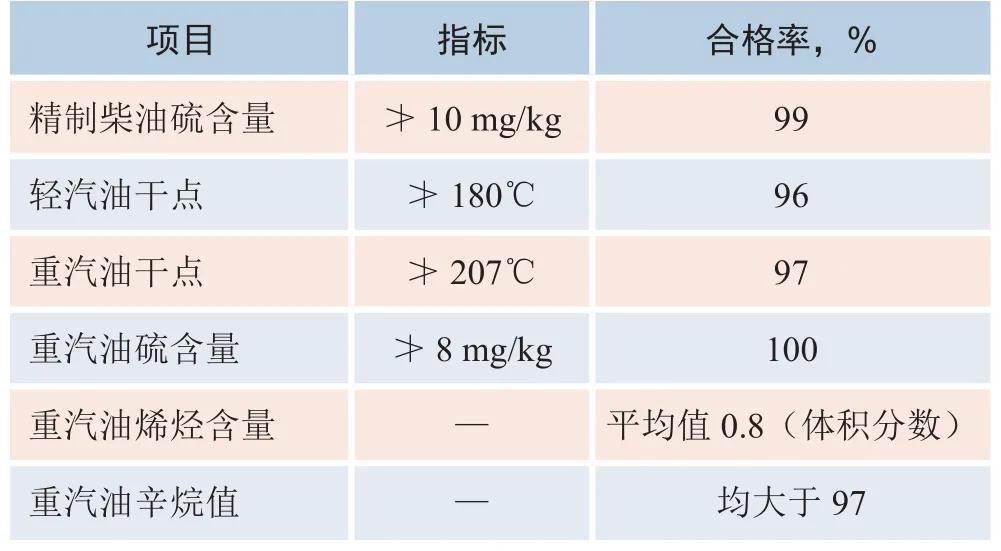

表3为装置超低负荷运行期间关键产品化验指标,数据来源Lims系统。

由表3可以看出装置超低负荷运行期间,产品质量保持良好,并没有因低负荷运行而出现较大波动,合格率均在96%以上。

4.3 经济效益

由表2所述的产品分布,依据公司班组经济核算价格体系,计算不同负荷下的效益发现,随着负荷的提高装置总效益越高,吨油能耗越低。在吨油利润上,34%超低负荷时装置的吨油利润最低,而67%低负荷时的吨油利润高于高负荷时的吨油效益,主要是因为67%低负荷时,氢气相对比较充足,此时的装置转化率较高,汽油收率高,所以吨油效益会更高。另外,超低负荷运行时,吨油能耗非常高,比正常负荷生产时增加290%,主要是因为此时装置反应热少,能量利用率不高,加热炉负荷高,瓦斯用量大,吨油能耗较高。且由于装置必须产出一定量精制柴油以保证汽油稳定单元的塔底热源,故在装置产品总量下降的前提下,汽油收率降低,所以吨油利润较低。虽然装置超低负荷生产下,经济效益不容乐观,但通过针对性的优化和调整,保证了全装置的平稳安全运行,产品质量的合格,最大限度地减少了损失,为平稳渡过市场低迷期作出了贡献。

表3 低负荷运行时关键产品化验指标

5 结论

1)通过改精制柴油热油循环,增加分馏塔底重沸炉F1201负荷,优化换热网络等积极措施,成功使100万t/a催化柴油加氢转化装置在远低于设计最低负荷下安全平稳运行,产品质量合格率良好。

2)低负荷下热量平衡和物料平衡会发生变化,通过精细化日常操作,找到装置在超低负荷下的平衡点,对未来装置平稳运行提供指导。