典型多金属型铁锰矿高温矿相重构与铁酸锰材料制备研究

2021-06-11刘思遥克奕彤贾奇祥段嘉宾王莹王一杭刘兵兵韩桂洪张元波

刘思遥, 克奕彤, 贾奇祥, 段嘉宾, 王莹, 王一杭, 刘兵兵, 韩桂洪, 张元波

1.郑州大学 化工学院,河南 郑州 450001 2.中南大学 资源加工与生物工程学院,湖南 长沙 410083

1 引言

矿产资源是非可再生自然资源,是人类社会赖以生存和发展的不可或缺的物质基础。据统计,当今我国95%以上的能源和80%以上的工业原料都来自于矿产资源。但是,我国金属矿产资源特点是贫矿多富矿少,矿石类型复杂,共伴生组分多,为典型的多金属型矿产资源[1]。以锰矿为例,我国锰矿资源丰富,储量排名世界第六位,但贫锰矿资源占全国锰矿总储量的93.6%,铁含量超标的锰矿高达73%,属于典型的铁锰矿,平均锰品位仅为20%,不能直接入炉冶炼锰系合金产品[2-6]。近年来,随着工业发展,高品质资源不断减少,复杂共伴生低品质资源、二次资源、工业废渣加工处理成为资源加工过程中的重要对象。但低品质资源矿相结构复杂,难以高效提取有价金属。开展复杂低品质资源的高效提取技术研究,畅通资源绿色高效循环利用,符合国家国民经济和社会发展第十四个五年规划和2035年远景目标纲要中“推动绿色发展、促进人与自然和谐共生”要求的加快发展方式绿色转型、全面提高资源利用效率的国家重大战略需求,协同推进经济高质量发展。

矿物分离回收技术是基于不同矿物的物理性能(粒度、形态、磁性、熔融性能等)和化学性能(氧化、还原、溶解性等)差异而构建的。高温矿相重构利用冶金加工,实现杂质与有价金属的重新排列,使其具有显著物理与化学性质的差异。对于多金属型铁锰矿,扩大锰铁组分与杂质组分之间的物理和化学性质差异,对有价金属的高效回收至关重要[7-10]。

国内外有关铁锰矿处理技术研究重点主要集中于锰、铁的分离回收。根据锰、铁分离提取技术原理和方法的差异,锰、铁的分离和回收方法大致分为物理选矿工艺、湿法分离工艺、火法分离工艺和火法—湿法联合工艺四大类。对于铁、锰矿物嵌布关系相对简单的矿石,采取物理选矿法可获得一部分锰品位基本满足工业生产要求的锰精矿,但仍然存在锰回收率低等问题[11];而对于锰、铁矿物嵌布关系复杂的矿石,采用物理选矿法可以脱出大部分脉石矿物,提高精矿中锰、铁的品位,但是仍无法实现锰、铁的高效分离回收。铁锰矿采用直接还原浸出方法时,由于锰主要以溶解性差的四价锰形式存在,铁以三氧化二铁形式存在,因此要实现锰的选择性浸出并与铁分离,必须先将四价锰还原为可溶性的二价锰,在此过程中铁氧化物应尽量少还原[12-16]。还原剂性能的好坏直接决定了锰浸出过程的效率。铁含量高的锰矿,还原酸浸时也常伴随有铁的溶出,对后续浸出液的净化除杂过程造成严重影响。因此还原浸出常用于处理铁含量低的锰矿。富锰渣法、预还原焙烧—浸出工艺、还原焙烧—磨选法等火法分离工艺和火法—湿法联合工艺可有效实现锰铁的分离,但由于锰和铁元素原子序数仅相差1,二者化学性质极其相似,容易在焙烧过程中相互取代,给锰、铁分离造成极大困难[17-22]。

尖晶石型复合铁酸盐MeFe2O4(Me为Mn、Zn、Co等)具有优异的磁学、吸附、CO2能源化转化等重要的材料学属性[23-27]。但现有复合铁酸盐的制备方法均是以高纯试剂(矿物中目标元素经复杂的物理化学分选、冶炼与提纯等火法与湿法过程制得的化学试剂)为原料,然而高纯试剂的制取存在流程复杂、污染物多、能耗高等弊端。本论文针对典型复杂多金属铁锰矿资源,提出不同于传统铁锰矿资源锰、铁需预先分离后分别利用的认识,提出铁锰矿矿相重构同步回收锰铁等有价组元并制备复合铁酸盐材料,即:“资源-冶金-材料一体化”的技术思路[28-30]。本文针对作者及所在团队近年来对铁锰矿加工的认识与研究,对铁锰矿矿相重构—磨选过程中的矿相重构原理、新生相颗粒尺寸表征、矿相重构—磨选机理、分选磁性样品的性能进行了综述与分析。本研究可为国内外储量丰富的铁锰矿资源高值利用和铁酸盐材料的大量制备提供新的思路,也为其他多金属型矿产资源高值利用提供借鉴。

2 高温矿相重构原理

铁锰矿资源丰富,但锰、铁类质同象现象严重,有价组分高效分离难度大。铁锰矿火法还原分离锰铁过程研究表明[18,31],氧化、还原焙烧过程中锰、铁组分易相互取代生成难还原、高熔点且具有强磁性的尖晶石型铁酸锰(MnFe2O4),导致锰、铁分离难度大。利用焙烧过程中锰铁等有价金属组分易反应生成尖晶石型铁酸盐的特性,提出基于组分性能调控的铁锰矿矿相高温重构,实现锰铁组分同步提取与铁酸盐磁性材料制备的技术思路。

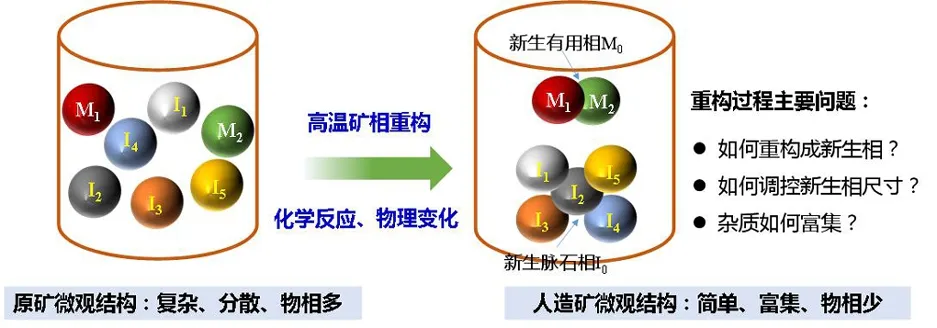

要实现锰、铁氧化矿物焙烧产品中磁性铁酸锰物相与脉石矿物的高效分离,在调控锰、铁氧化物反应生成尖晶石型铁酸锰物相、以及主要杂质元素定向迁移的基础上,还需焙烧产品中目标产物与脉石矿物嵌布关系简单,且铁酸锰颗粒具有足够的尺寸,才能通过后续磨矿方式实现单体解离并分选[30-32]。图1为矿相重构过程原理。如何重构成新生相、如何调控新生相尺寸、杂质如何富集等问题成为矿相重构研究的关键问题。通过调控原料配料、焙烧温度、焙烧气氛、添加剂强化可有效解决以上问题。对于铁锰矿,可通过锰铁摩尔比、焙烧温度,实现铁、锰物相的重构。

图1 矿相重构过程原理(M代表金属,I代表杂质组分)

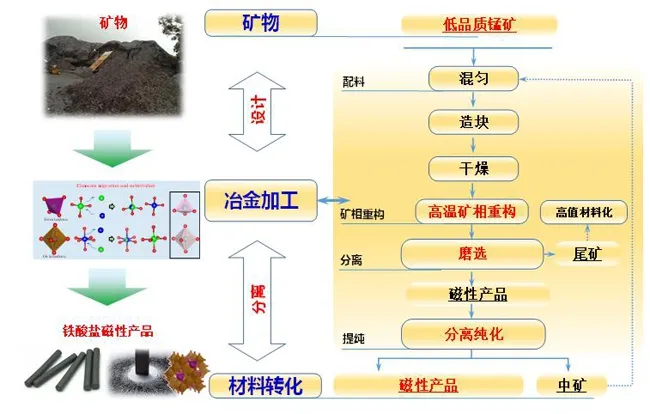

对于铁锰矿高温矿相重构生成磁性铁酸锰过程,首先在焙烧温度1 100~1 300 ℃、锰铁摩尔比为12 时,MnO2与Fe2O3分别还原为Mn3O4(MnMn2O4)和Fe3O4(FeFe2O4),MnMn2O4与FeFe2O4具有类似结构,且Mn2+与Fe2+、Mn3+与Fe3+具有接近的离子半径,高温焙烧下离子扩散迁移生成尖晶石型MnFe2O4[30-34]。高温矿相重构过程铁酸锰新生相生成原理如图2所示。低品质多金属矿资源矿相重构—分选原则流程图如图3所示,主要包括矿物配料设计、高温冶金矿相重构转化、材料化加工三个方面。铁锰矿经过冶金材料化加工,可实现全元素的综合利用以及高附加值产品的制备。

图2 矿相重构过程铁酸锰新生相生成原理

图3 低品质多金属矿资源矿相重构-分选原则流程图

3 铁锰矿矿相重构过程与表征方法

3.1 矿相重构磨选方法

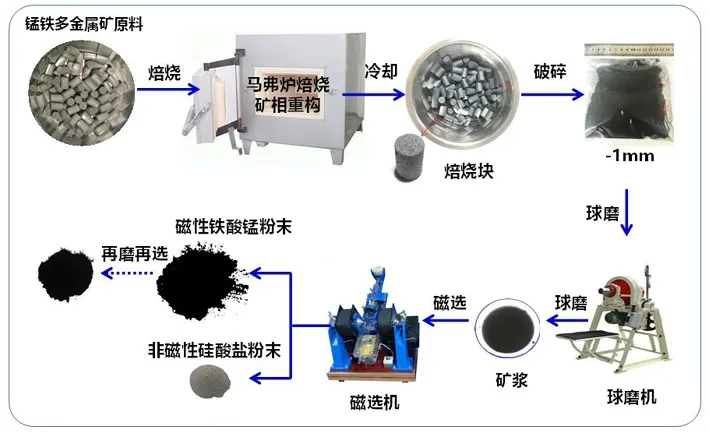

图4为多金属铁锰矿矿相重构磨选过程示意图[31]。首先将细磨后的铁锰原料矿按锰铁摩尔比为12进行配料、加水混匀后得混合料,再将混合料压成尺寸为Φ10 mm×20 mm圆柱形团块。采用马弗炉对样品进行高温焙烧实现矿相重构(焙烧温度1 250~1 300 ℃)。焙烧试验结束后,将所得的焙烧团块预先破碎至粒度小于1 mm,取20 g样品置于湿式球磨机(XMQ Φ240 mm×90 mm)中进行磨矿。然后采用戴维斯磁选管(XCGS-73 Davies Magnetic Tube)对湿磨后的矿浆进行磁选分离试验。磁性产品和非磁性粉末产品经沉降、过滤、烘干后进行后续样品分析。

图4 多金属铁锰矿矿相重构磨选过程示意图

3.2 矿相重构颗粒尺寸表征方法

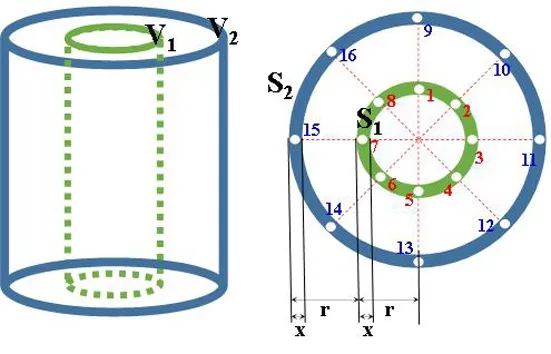

矿相重构后磁性铁酸锰新生相颗粒的尺寸对后续的磨选分离至关重要。首先需明确新生相尺寸的统计方法。将不同焙烧条件下的团块制备成片,按图5所示的方法将光片的横截面划分为16个不同区域,采用光学显微镜在每个区域内随机摄取等量图片。采用Image Pro Plus图像处理软件对摄取的图片根据灰度不同将铁酸锰颗粒进行识别和标记,统计铁酸锰颗粒的数量以及颗粒面积。统计时,假设铁酸锰颗粒为球形,二维平面下将其视作圆形,通过图像处理软件统计的结果可以进一步计算得到单个铁酸锰颗粒的粒径与体积。对于相邻有明显界面的颗粒,根据环形的差异比例之间的边缘环区(S2)和中间位置(S1)(公式1),锰铁氧体粒子的体积在边缘地区和中部地区比例修改数据(公式2)。取累计体积比为50%时所对应的铁酸锰颗粒尺寸为该条件下铁酸锰颗粒的表观平均粒径。由于在焙烧团块内的某一横截面上,不是所有的铁酸锰颗粒均以横截面积最大的面呈现在此团块的截面上,因此需应用统计学方法对铁酸锰颗粒的表观平均粒径进行修正以获得实际平均粒径。铁酸锰颗粒实际平均尺寸由公式(3)计算[35-39]。

图5 铁酸锰新生相颗粒粒径分布统计过程示意图

(1)

Vtotal=V1+2V2

(2)

(3)

公式中:Vtotal为焙烧团块中铁酸锰颗粒总体积;V1为图1中焙烧团块中间区域铁酸锰颗粒总体积;V2为图1中焙烧团块边沿区域铁酸锰颗粒总体积;D为焙烧团块中铁酸锰颗粒实际平均粒径;L为通过软件统计得到的铁酸锰颗粒表观平均粒径。

4 典型金属矿产资源矿相重构过程研究

4.1 矿相重构磨选指标

锰、铁氧化矿物经固相反应法制备尖晶石型铁酸锰时,适宜的焙烧温度为1 250~1 300 ℃,焙烧时间为2~3 h;可有效提高磁性产品纯度的磨选制度为:粗选提前抛尾和磁选精矿再磨再选,适宜的磨选制度为:I段磨矿细度为D(90)<71.7 μm,磁场强度为600~800 Gs,II段磨矿细度为D(90)<49.5 μm,磁场强度为400~600 Gs。锰、铁氧化矿物焙烧—磁选制备尖晶石型铁酸锰工艺数质量流程图如图6所示,依据此流程,铁酸锰磁性产品综合产率78.99%、铁回收率86.14%、锰回收率84.60%,产率与回收率均较高[30,31]。

图6 推荐矿相重构磨选工艺的数质量流程图

4.2 矿相重构过程新生相尺寸统计

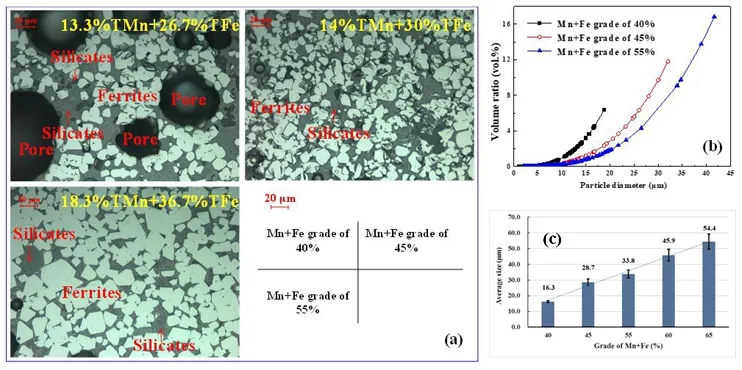

新生相铁酸锰颗粒的尺寸对磨选分离具有重要的影响。小颗粒物料在水力作用下不易磁选分离。因此,调控矿相重构过程中新生相颗粒长大有利于磨选分离。在焙烧温度1 300 ℃和时间2 h、锰铁摩尔比12的条件下,研究了原料Mn+Fe品位对焙烧团块光学显微结构和铁酸锰颗粒实际平均粒径的影响,结果如图7所示。随着原料Mn+Fe品位的提高,焙烧团块中铁酸锰颗粒的尺寸呈现逐渐增加的趋势;且焙烧产品中小尺寸铁酸锰颗粒数量减少,大尺寸颗粒数量增加,且大尺寸颗粒所占的体积比也同步提高。当Mn+Fe品位为40%时,焙烧团块中最大颗粒尺寸约为18.0 μm,该尺寸颗粒占全部铁酸锰颗粒体积比例仅为6.4%;当Mn+Fe品位升高至55%时,焙烧团块中最大颗粒尺寸升高至约41.6 μm,该尺寸颗粒占全部铁酸锰颗粒体积比例增大至约16.8%。原料Mn+Fe品位对焙烧团块中铁酸锰颗粒的实际平均尺寸影响显著,当品位由40%提高至65%时,铁酸锰颗粒的实际平均尺寸由16.3 μm增加至54.4 μm。

锰铁氧化物矿物焙烧过程中磁性锰铁氧体颗粒的粒度和硅酸盐液相的聚集状态对后续的研磨分离,实现铁酸锰磁性产物与脉石的有效分离非常重要。图7为低品质多金属矿矿相重构-磨选过程机理示意图。由图7可知,经矿相重构后,低品质复杂矿物资源由微观结构复杂、分散、物相多,变成人造矿微观结构简单、富集、物相少。重构过程中,有价金属与杂质重排富集,锰铁有价金属形成磁性铁酸锰,而杂质富集生成低熔点的硅酸盐液相,液相富集于铁酸锰颗粒周围[30,31]。冷却过程中,由于固相与液相收缩特性差异,在铁酸锰与硅酸盐物相间产生自裂纹,可为后续磨矿分选提供良好的矿物学条件。经磨矿磁选后,可得到纯度高的铁酸锰磁性粉末前驱体,再进行功能化改性制备系列产品。

图7 低品质多金属矿矿相重构—磨选过程机理示意图

图8 不同原料高温矿相重构中铁酸锰颗粒分布特征:(a)微观结构,(b)不同粒级铁酸锰颗粒所占体积比分布,(c)平均粒径

4.3 分选磁性样品性能

以铁、锰为主要组成元素的铁酸盐功能材料广泛应用于电子工业、精细化工、催化、环保等领域,是现代工业生产和发展的基础性材料。作为软磁材料,可以用作各种电感元件,如滤波器磁芯、变压器磁芯、无线电磁芯、磁记录元件,以及磁带录音和录像磁头等;作为催化剂,可以用作太阳能制氢、CO2加氢甲烷化、CO2催化转化、NO-NH3催化转化等。本团队前期对经矿相重构后的矿物基铁酸锰材料的磁性和CO2能源化转化进行了探索性研究,结果如图9所示。由图可知,矿物基铁酸锰具有良好的磁性(饱和磁化强度高达68.1 emu/g、矫顽力小于20 Oe)和CO2循环分解性能[30,31,40]。

图9 低品质多金属矿矿相重构磨选产品的性能表征:(a)磁性能,(b)CO2分解性能

5 结论与展望

传统铁锰矿资源加工主要以锰铁分离为主,本文提出了铁锰矿高温矿相重构同步回收锰铁有价组元并制备铁酸盐材料的技术思路。铁锰矿矿相重构过程中,有价金属与杂质重排富集,锰铁有价金属形成磁性铁酸锰,而杂质富集生成低熔点的硅酸盐液相,液相富集于铁酸锰颗粒周围。冷却过程中,由于固相与液相收缩特性差异,在铁酸锰与硅酸盐物相间产生自裂纹,可为后续磨矿分选提供良好的矿物学条件。经磨选获得的磁性样品表现出良好的磁性和CO2循环分解性能。

“资源-冶金-材料一体化”技术路线是复杂低品质资源高效利用的途径之一。本研究为“资源-冶金-材料一体化”研究的典型案例,为其它类型低品质资源的综合利用提供技术借鉴。