果园多风道风送喷雾机送风机构模拟分析与试验

2021-06-11李昕昊王鹏飞李建平边永亮

李昕昊,王鹏飞,李建平,杨 欣,边永亮

(河北农业大学 机电工程学院,河北 保定 071000)

有效的农药施用需要增加喷雾机雾滴在不同冠层区域以及叶片表面的沉积和覆盖范围,同时最大程度地减少喷雾漂移[1-3]。喷雾漂移被定义为风送式喷雾机在使用过程中,通过喷雾机气流及环境风的作用将药物雾滴带离目标区域,从而导致不能将所有农药产品送至目标植被[4-6]。此外,在农业环境中,喷雾漂移仍然是人类接触到农药产品的重要来源,并可能导致急性疾病[7-12]。因此在设计风送式喷雾机的过程中必须考虑喷雾漂移现象,喷雾漂移的控制关键在于风送系统的风场分布。众多研究人员通过大量试验研究雾滴附着过程及影响条件,试图通过调整优化风送系统,改变喷雾机内部参数,从而减少雾滴漂移以及雾滴在不同冠层区域的分布情况[14-15]。然而,喷雾机在实际作业过程中,其风场分布情况受到诸多因素的影响,尤其受非人为控制的相对湿度、温度以及环境风速等条件的影响。采用传统的田间试验方法研究会存在大量的变量,而近些年研究人员开始采用CFD仿真技术对喷雾机风送系统风场分布情况进行研究,以此来克服田间试验中变量因素对试验结果的影响,通过仿真软件改变风送系统内部参数,获得最优结果。

宋雷洁等[16]针对塔型风送喷雾机上层风场气流小的问题,对风送系统上层导流板的安装参数应用STAR CCM+软件进行模拟分析。周杰等[17]利用CFD技术对轴流式果园风送喷雾机进行内外部风场分析,分析结果表明增设导流锥可将出风口处风速提高36.8%。陶涛等[18]设计出五指式果园风送喷雾机,并利用CFD技术对模型进行仿真模拟,结果显示五指式喷筒的内部风场和压强分布均匀,5个出风口差异较小。宋淑然等[19]利用CFD技术研究分析了风筒内导流片数量以及导流器结构对风筒内部风场的影响,分析结果显示导流片数量为4~5最合适,半椭形导流器压力损失最小。丁天航[22]针对单风机流道果园喷雾机气流场分布不均的问题,研究分析双风机双流道气流特性,通过CFD技术对2种模型进行仿真分析,研究其不同流道产生的风场区别。

上述文献利用CFD技术对不同的风送结构进行仿真分析,但未考虑田间试验的干扰以及雾滴漂移。本试验旨在建立果园多风道风送喷雾机送风机构主体部分的气流场仿真分析模型,研究其主体风道内部风场和压力场的分布特性,揭示多风道果园风送喷雾机内部风场分布机理,并通过田间试验进行验证,为改进果园风送式喷雾机防漂移性能,减少农药对环境以及人类的危害,提供理论参考。

1 果园多风道风送喷雾机结构与原理

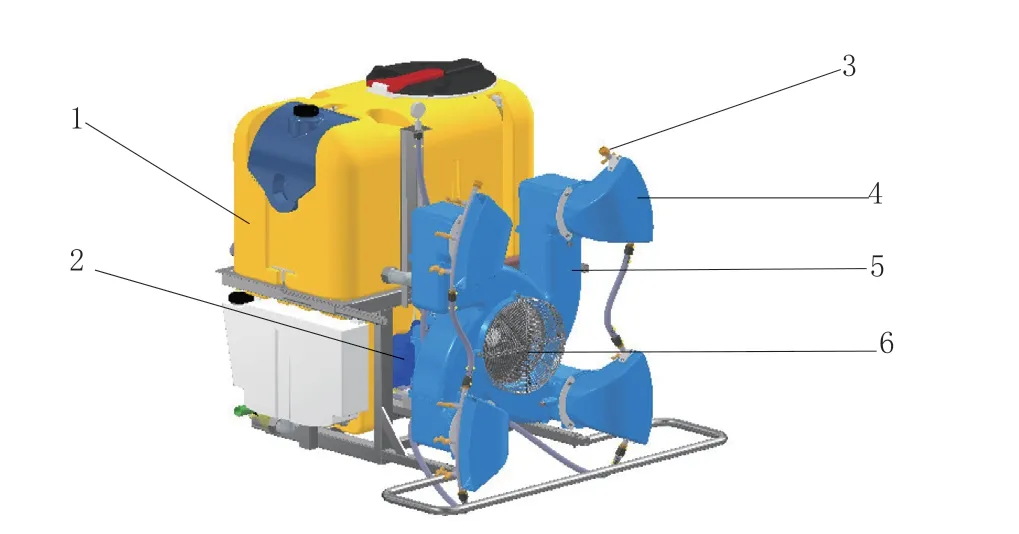

果园多风道风送喷雾机主要由风道主体、转接口、出风口、涡轮、隔膜泵、药箱等工作部件组成。通过AIP三维软件绘制多风道果园风送喷雾机三维模型,如图1所示。

图1 多风道果园风送喷雾机三维模型Fig.1 Three dimensional model of multi-air-duct orchard air blast sprayer

喷雾机在工作过程中,由拖拉机后输出轴提供动力,带动涡轮产生强大的气流场,通过风道主体及转接口输送至4个出风口,药液由喷头喷出在高速气流的带动下与空气撞击雾化,进而附着在叶片上。

2 风道主体气流速度场模拟分析

2.1 模拟求解理论模型

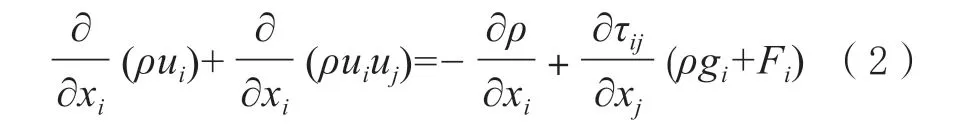

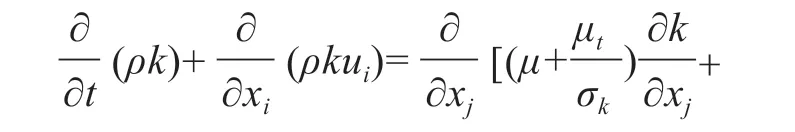

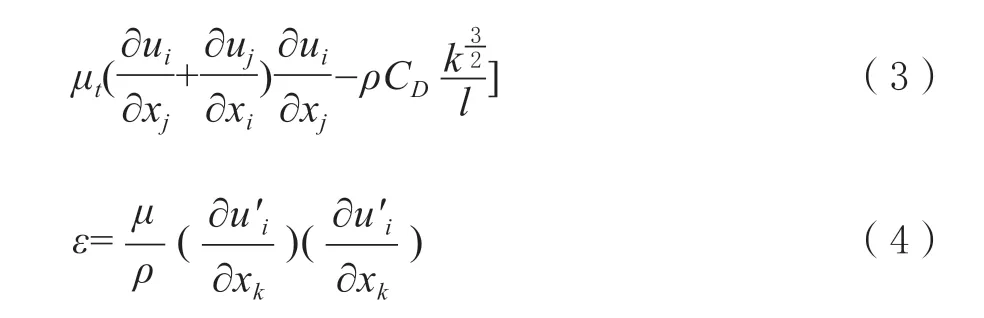

气流速度场模拟分析的基本方程主要包括N-S方程中的质量守恒方程、动量守恒方程以及K-Epsilon湍流模型数学方程。

(1)质量守恒方程

式中ρ—流体密度,kg/m3;ui—流体速度,m/s;xi—i方向坐标;t—时间,s。

(2)动量守恒方程

式中p—静压力,N;xj—j方向的坐标;uj—流体速度沿j方向的分量,m/s;τij—应力矢量;gi—i方向的重力分量,N;Fi—其他能源,N。

(3)K-Epsilon湍流模型数学方程

式中σk、CD、Cμ—经验常数;μ—湍流黏度。

2.2 软件模拟分析工作流程

在STAR CCM+中进行流场分析的工作流程包括:导入几何文件→创建多面体网格→设置边界名和类型→定义连续体内的物理模型→定义边界条件→运行模拟→输出后处理结果。首先将在AIP三维软件中建立的风道主体流体域模型导入STAR CCM+软件中,如图2所示。

图2 流体域模型Fig. 2 Fluid domain model

2.2.1 网格化处理 创建网格化连续体,在网格节点中选择表面重构、多面体网格生成器和棱柱层网格生成器3种网格模型。设置网格基础尺寸0.25 m,棱柱层数为5,其他按软件默认数值计算。设置完成后生成体网格,如图3所示。

图3 网格化模型Fig.3 Gridding model

2.2.2 物理模型选择及边界条件定义 物理模型定义模拟的主变量,在STAR-CCM+中根据物理连续体定义物理模型,选择定常、理想气体、分离耦合流、湍流、K-Epsilon湍流。将流体域模型的内圆周面作为边界入口,定义入口边界条件为滞止入口,出口为压力出口,入口速度为涡轮旋转的风速,在软件中分别设置为10、15、20 m/s。设置完成后点击运行,执行计算,得出结果。

2.3 模拟结果及分布特性

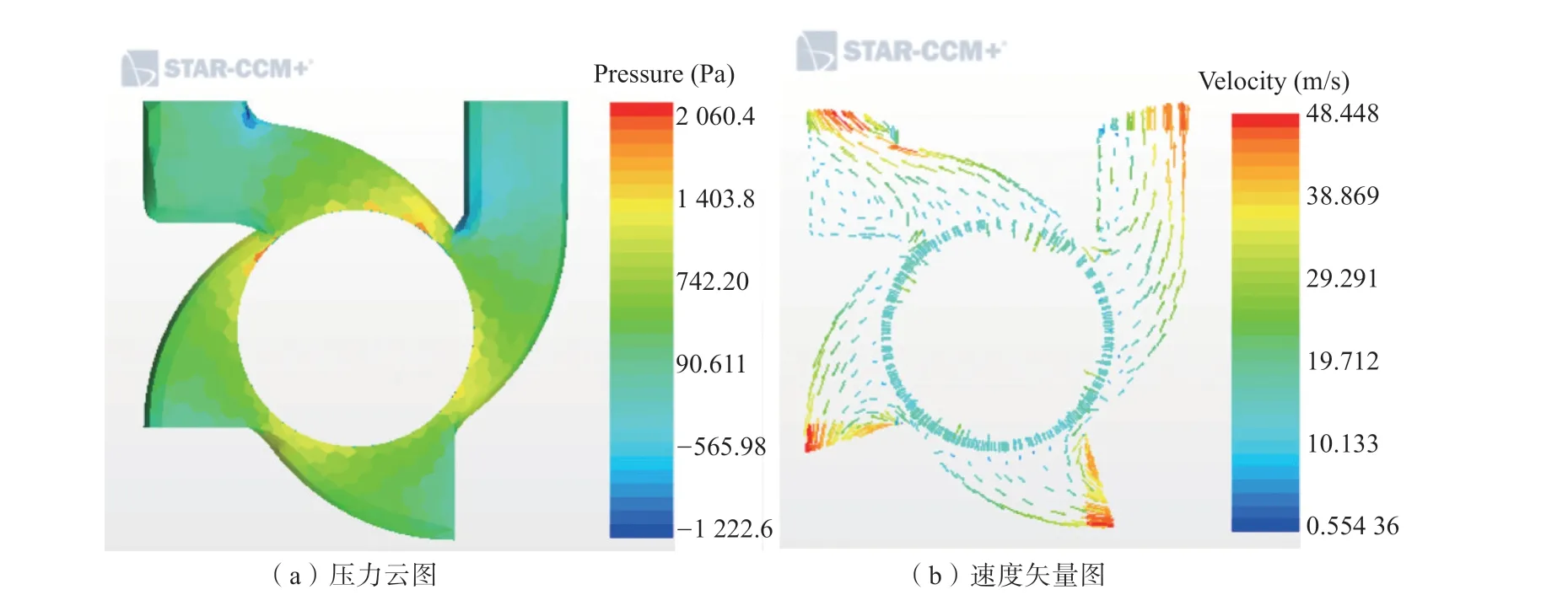

模拟结果表明,多风道果园风送喷雾机风道主体部分的4个出风口压力分布均匀,如图4(a)、图5(a)、图6(a)所示,不同风速条件下各个风口的风量分布一致,4个风口的风压随进口速度增大而增加,符合设计要求。观察不同进口速度的矢量图,在v=15 m/s时,4个出风口处速度波动较大,会导致喷雾机出口气流不均匀,进而造成雾滴无法在叶片上均匀附着。根据戴奋奋[20]研究的“末速度置换原则”,出口处的速度需达到53.33 m/s时,才可满足对于苹果树的喷雾要求,在入口速度设置为20 m/s时,出口速度集中在57.2 m/s,满足喷雾要求。

图4 v=10 m/s模拟分析结果图Fig.4 v=10 m/s simulation analysis results

图5 v=15 m/s模拟分析结果图Fig.5 v=15 m/s simulation analysis results

图6 v=20 m/s模拟分析结果图Fig.6 v=20 m/s simulation analysis results

3 模拟结果试验验证

3.1 试验条件及方案

模拟分析结果表明,多风道果园风送喷雾机风道主体部分4个出风口气压分布均匀,在进口速度为20 m/s时,雾滴在叶片上的附着情况满足风送式喷雾机喷雾标准。为验证上述结果的准确性以及该风道结构能够有效减少雾滴漂移的性能,设置田间试验加以验证。田间试验于2020年7月10日在河北农业大学曲阳县果树试验站标准果树示范基地进行,果树类型为6年生‘国光’苹果树。该果园采用矮砧密植的现代化栽培模式,果树冠层形状为纺锤形,株距1 m,行距3.5 m,树高3.5 m,试验条件:环境温度25~30 ℃,试验湿度40%,环境风速0.56 m/s。

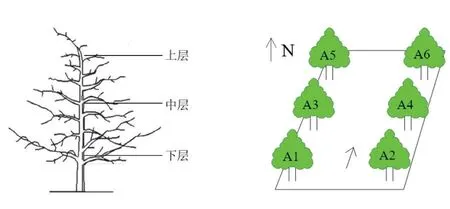

在园内选取10行果树作为试验区,在每一行内间隔选取3棵果树,在另一行选取对称位置的果树,标号A1~A6,A1、A3、A5分别与A2、A4、A6对称分布,如图7所示。将每一棵果树分为上中下3层,距地高度分别为2.9、1.8、0.7 m,对应的冠层半径为0.4、0.8、1.1 m,如图7所示。

图7 树形及分布示意图Fig.7 Tree shape and distribution diagram

为验证喷雾机两侧雾滴沉积一致性及在涡轮风速为20 m/s时满足喷雾标准,在A1、A3、A5东侧距离树干0.2 m的上中下层张贴水敏纸,在A2、A4、A6西侧距离树干0.2 m的上中下层张贴水敏纸,以保证水敏纸位置距喷雾机距离一致。

试验开始前调试风道入口速度即涡轮风速,打开拖拉机后输出轴,拖拉机后输出轴转速大小决定涡轮风速高低,通过希玛AS856S风速测试仪测量,使其风速控制在(20±0.2)m/s。此外,增加传统果园风送喷雾机对比试验,用以验证多风道送风结构能够有效减少雾滴漂移,试验时调整工作参数,依据戴奋奋“置换原则”,控制风机转速,使得风机单位时间内输入风量一定,确保对比试验结果由“输风方式”这一单一因素改变。调试过后开始试验,试验过程拖拉机作业速度1.25 m/s,全程喷施清水。试验过后,待叶片上的雾滴蒸发干采集水敏纸,进行数据处理。

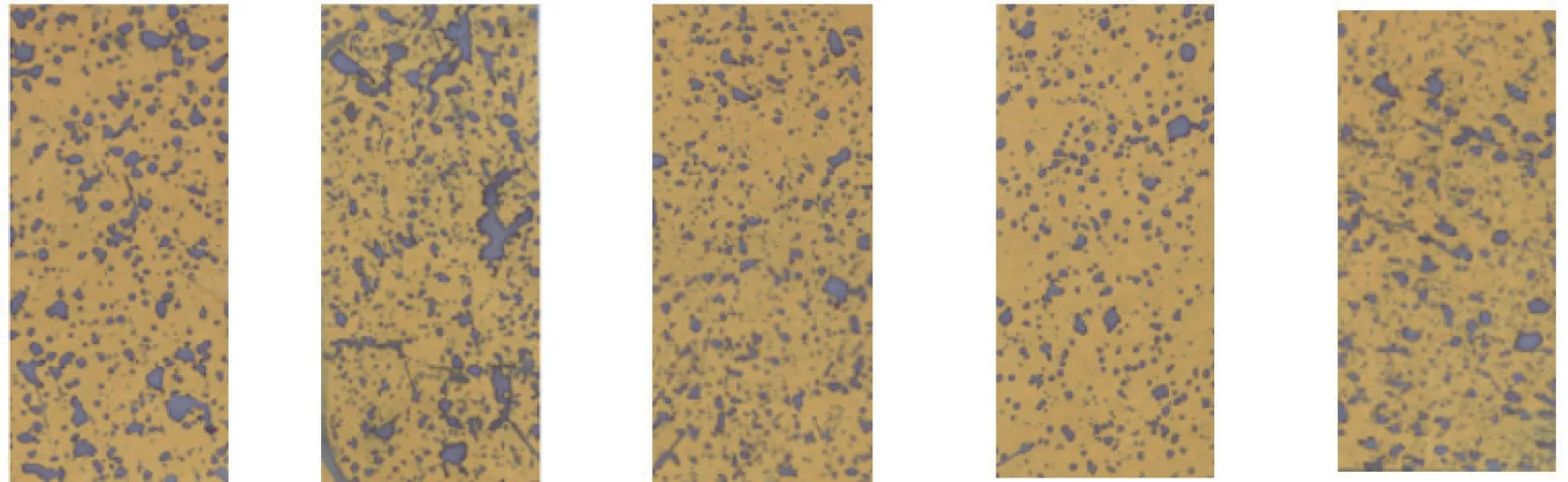

3.2 数据处理

将采集好的水敏纸如图8所示,进行扫描处理,通过Image-master软件进行雾滴信息后处理,经过框选提取水敏纸、调节雾滴背景像素、雾滴背景剥离、雾滴反选、降噪筛选干扰因子等过程最后统计结果。提取结果中的雾滴沉积密度进行汇总分析。对提取的雾滴沉积密度根据公式进行变异系数计算,变异系数越小,雾滴分布越均匀:

图8 水敏纸采集示意图Fig.8 Schematic diagram of water sensitive paper collection

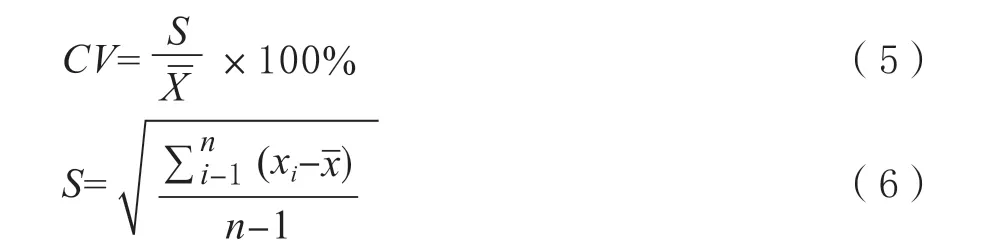

式中CV—变异系数,%;S—标准差;—雾滴平均沉积密度,滴/cm2。

4 试验结果分析

4.1 喷雾机两侧雾滴沉积一致性分析

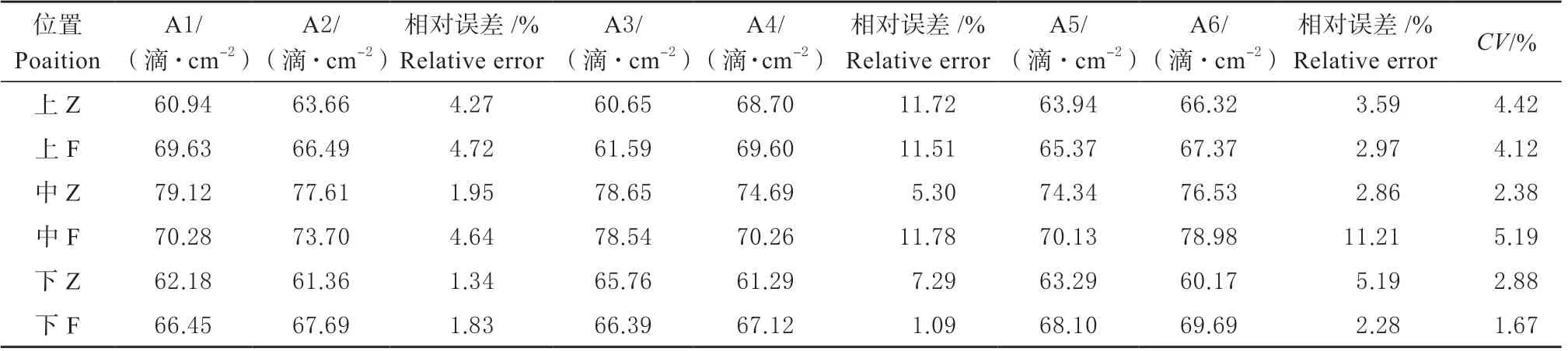

为验证多风道果园风送喷雾机风道主体部分气流场均匀分布,设置了A1与A2、A3与A4、A5与A6 3组对照组,每组对照分别在5行进行试验,将两侧雾滴沉积密度平均值值做成下表1,并对其两侧相对误差进行计算。

表1 两侧雾滴沉积密度对比Table1 Comparison of droplet deposition density on both sides

通过对3个组别上中下以及叶面叶背的雾滴沉积密度进行统计,喷雾机两侧雾滴沉积密度相对差值均在10%以下,个别组别的相对差值大于10%,分析其原因可能受到环境风速的影响导致两侧雾滴沉积密度偏差较大。喷雾机东西两侧雾滴沉积密度相对差值集中在10%以下,表明多风道果园风送喷雾机4个出风口处气流场分布一致,与软件模拟结果相吻合。变异系数CV值在10%以下,参考文献[21]中的变异系数值,多风道果园风送喷雾机整体施药效果均匀。

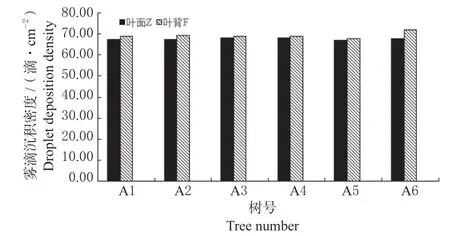

4.2 雾滴喷雾效果验证

雾滴沉积密度对比如图9所示,当涡轮风速在(20±0.2)m/s时,多风道果园风送喷雾机的沉积密度均在果园风送喷雾国家标准20滴/cm2上。试验过程中,布置水敏纸的位置位于距离树干较近的叶片上,此时叶背的雾滴沉积密度同样高于20滴/cm2,表明试验用喷雾机对于果树冠层的穿透效果较好,喷雾机气流能够扰动叶片使得雾滴在叶面和叶背上有效沉积,达到果园风送喷雾标准。

图9 雾滴沉积密度对比图Fig.9 Comparison of droplet deposition density

4.3 雾滴漂移效果对比

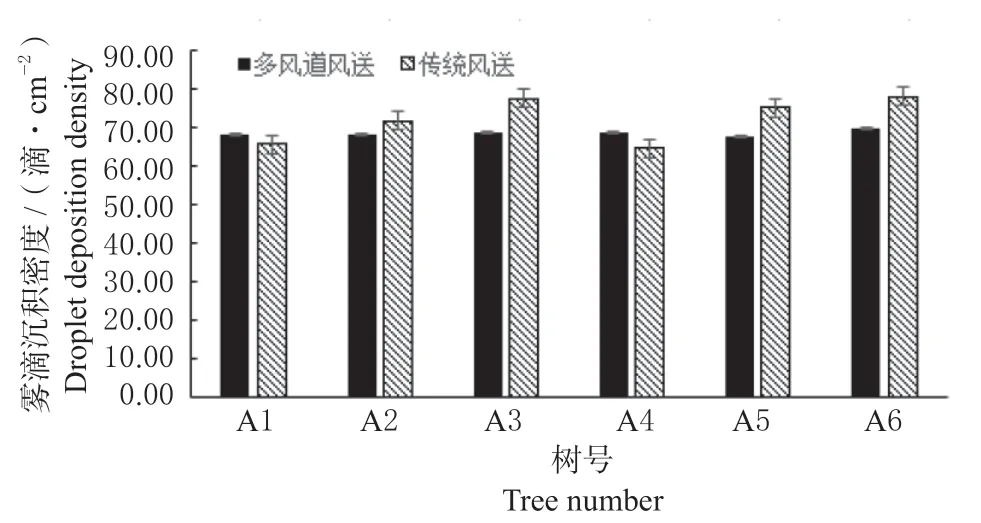

进行对比试验时,监测2种喷雾机进行50 m喷雾试验的药液消耗量,多风道风送喷雾机和传统风送喷雾机分别为8.0 L和12 L,多风道送风机构相较传统送风机构节省药量约33.3%。对2种喷雾机5组重复试验的数据进行整合处理,如图10所示。数据显示2种喷雾机雾滴沉积密度均值分别为67.67滴/cm2和72.01滴/cm2,差值为5.1%,在多风道风送喷雾机药液消耗量少的情况下,能够验证该多风道送风机构可以有效减少雾滴漂移。

图10 雾滴沉积密度对比图Fig.10 Comparison of droplet deposition density

5 结论

通过STAR CCM+流体分析软件对多风道果园风送喷雾机风道主体部分进行气流场分析,并通过田间试验对模拟分析结果进行验证,得出以下结论:

(1)多风道果园风送喷雾机风道主体部分出风口压力分布均匀,通过田间试验,对喷雾机两侧雾滴沉积密度进行统计分析,与模拟结果相吻合,两侧差值集中在10%以下,喷雾机在实际作业过程中两侧雾滴沉积一致;

(2)当入口速度为20 m/s时,喷雾机出口风速满足戴奋奋的“末速度置换原则”,田间试验数据表明,雾滴沉积密度均在果园风送喷雾标准20滴/cm2以上,模拟分析结果得以验证;

(3)对比传统风送式喷雾机,2种喷雾机雾滴沉积密度均值为67.67滴/cm2和72.01滴/cm2,相差5.1%,而药液消耗量减少33.33%,因此多风道送风机构药液漂移减少,满足设计要求。