焊丝钢中氮化钛的形成及控制

2021-06-11李广帮魏崇一常桂华

李广帮,魏崇一,常桂华

(鞍钢集团钢铁研究院,辽宁 鞍山 114009)

含钛焊丝钢是利用钢中的钛在焊接过程中生成氧化钛,氧化钛作为铁素体的形核核心,促进生成先共析铁素体。加入适量的钛能够细化焊缝金属晶粒,抑制焊接热影响区晶粒的长大,从而保证焊接性能,有利于采用大线能量焊接。含钛焊丝在强度级别、焊接效率及焊接质量等方面都有很强的优势,在焊接方面有不可替代的作用。但是钢中钛含量高,会使凝固过程中生成氮化钛的趋势增加,氮化钛是一种硬而脆,有棱角的夹杂物,会严重影响焊丝钢的性能。钢中氮化钛的生成、控制及去除条件一直是冶金工作者较关注的问题。Yang等研究了氮化钛在凝固过程中的析出行为。鞍钢股份有限公司炼钢总厂在生产含钛焊丝钢时,出现了钛夹杂超过用户标准、性能合格率较低的问题。为了控制焊丝钢中钛夹杂,本文对焊丝钢中氮化钛夹杂的形成进行了热力学计算与分析,并对氮的来源进行了分析,依据分析结果采取了相应的措施,提高了与钛夹杂相关的焊丝钢的质量及产品合格率。

1 热力学计算与分析

1.1 焊丝钢液相线、固相线温度计算与分析

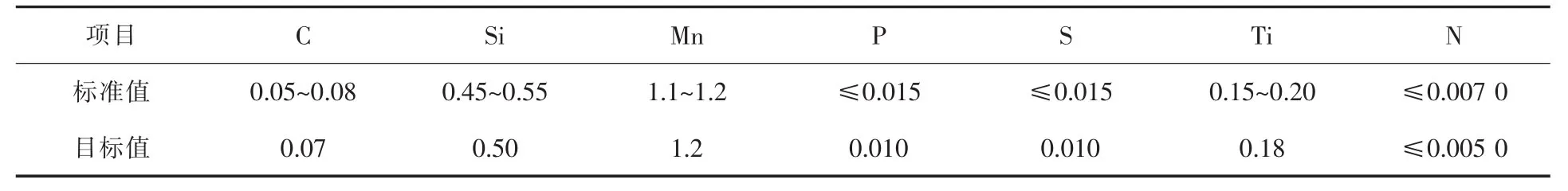

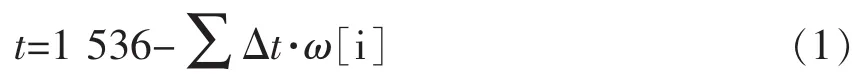

在钢液降温过程中,开始出现固相时的温度为液相线温度,液相线温度是确定钢种浇注温度的基本依据。钢液完全凝固时的温度为固相线温度,液相线和固相线温度差即为钢种凝固时的两相区宽度。宽度越大,凝固过程经历的时间越长,产生的偏析就会越严重。焊丝钢化学成分见表1。理论液相线、固相线温度计算见式1。

表1 焊丝钢化学成分(质量分数)Table 1 Chemical Compositions in Welding Wire Steel(Mass Fraction) %

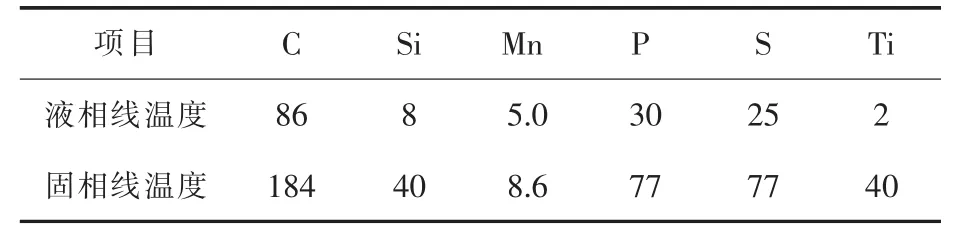

式中,t为温度,K;Δt为不同合金元素对理论液相线和固相线温度的影响系数,见表 2;ω[i]为 i元素的质量百分比含量,%。

表2 影响系数Δt值表Table 2 Δt Values List for Influence Coefficient ℃

按表1中的目标值,结合表2中的影响系数值,计算得到理论的液相线和固相线温度分别为1 793 K和1 757 K。

1.2 氮化钛析出热力学计算与分析

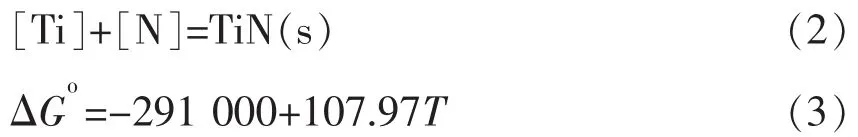

在冶炼生产过程中,钢液中的钛、氮元素和钢中氮化钛夹杂的平衡式如下:

式中,ΔG为标准吉布斯自由能,T为标准温度,℃。

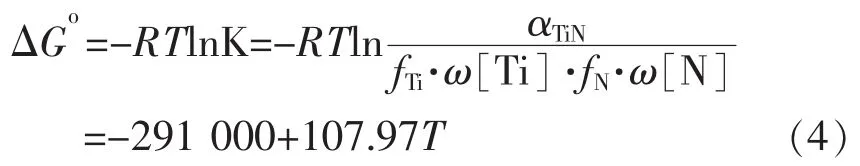

当式(2)平衡时,

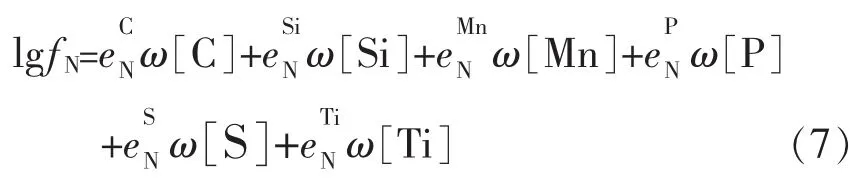

式中,R为气体常数,K为平衡常数,α为TiN的活度,f为Ti的活度系数,f为N的活度系数。

这里设α的活度为1,整理得:

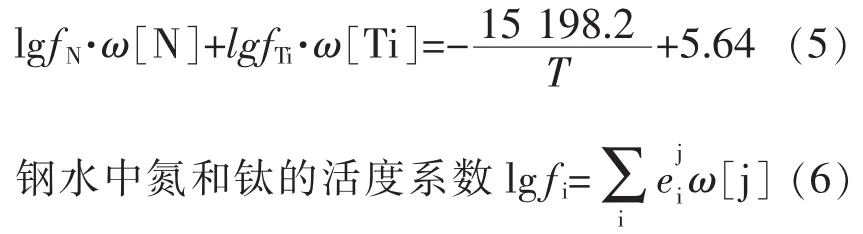

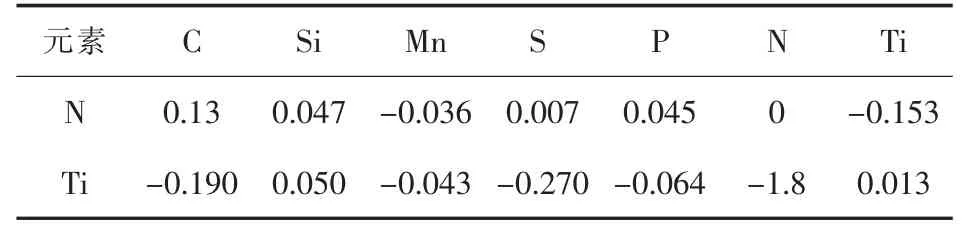

元素相互作用系数见表3,分别计算氮和钛的活度系数。

表3 钢水中不同元素相互作用系数(1 873 K)Table 3 Interaction Coefficients of Different Elements in Molten Steel

将表中数值代入式得:

将表中数值代入式得:

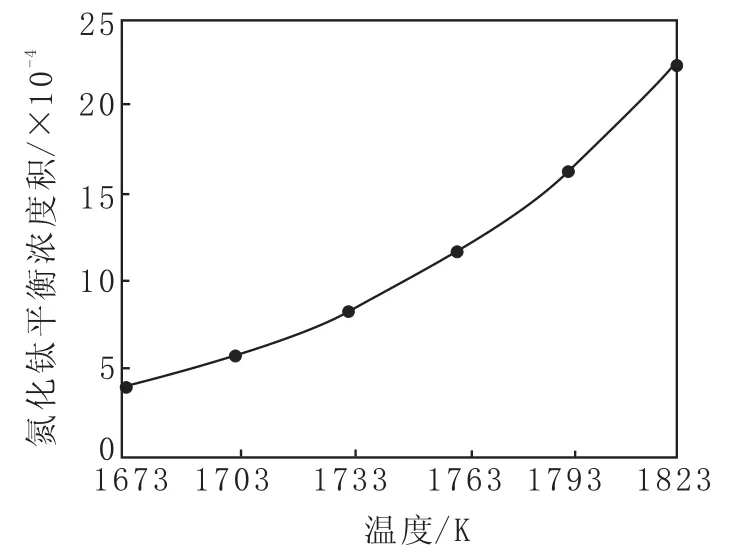

根据式(5)、(7)和式(10),在不同温度条件下计算了钢液中形成氮化钛的平衡浓度积,结果见图1。由图1看出,随着钢液温度的不断降低,形成氮化钛的平衡浓度积也降低。结果表明,在钢液中钛和氮的含量一定的条件下,氮化钛夹杂物更易于在相对温度比较低的条件下形成。将液相线温度1 793 K代入式(5)中,得到:

图1 不同温度下的氮化钛平衡浓度积Fig.1 Equilibrium Concentration Product of TiN at Different Temperatures

假设钢液中的 ω[Ti]为0.18%,要析出氮化钛,在液相线温度l 793 K时需要的最低氮含量为0.009 1%,显然实际控制水平大幅低于该值,因此在液相线温度以上,焊丝钢中不可能析出氮化钛。

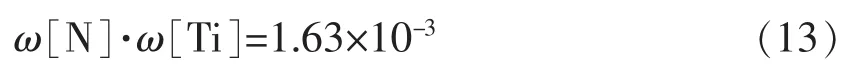

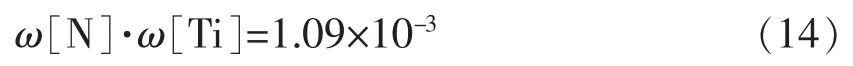

将固相线温度1 757 K代入式(5)中,得到:

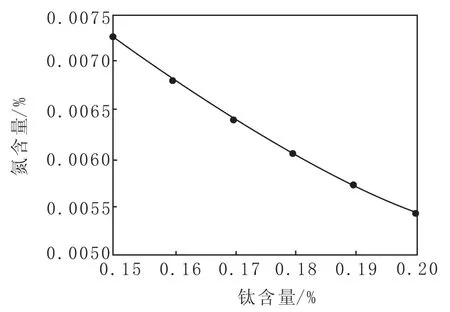

根据上式,在固相线温度下氮化钛析出时钛含量与氮含量的对应关系见图2。

图2 固相线温度下氮化钛析出时钛与氮的对应关系Fig.2 Corresponding Relationship between Nitrogen and Titanium When TiN Precipitating at Solidus Curve Temperature

由图2可以看出,在固相线温度条件下,钢中的实际含钛量为0.15%时,对应的氮含量为0.007 3%,含钛量为0.20%时,对应的氮含量为0.005 5%。由于含钛焊丝钢中钛含量高,钛与氮的亲和力强,容易造成钢液增氮。钢水在凝固过程中会发生选分结晶,造成液相中氮和钛的浓度均高于凝固区域的浓度,从而使液相中氮和钛的浓度逐渐升高。此时析出氮化钛存在聚集长大的可能,若生成大颗粒的氮化钛夹杂物,就会对成品钢的质量产生较大的危害。因此,为了减少氮化钛析出,钛尽量控制在成分的下限,而对氮含量应尽量降低,同时为了快速通过两相区,要采取快速凝固的办法,抑制氮化钛夹杂的析出。

2 氮的来源分析

焊丝钢的生产工艺为转炉冶炼→LF精炼→方坯连铸。钢中的氮含量主要来源于铁水、废钢、转炉吹炼过程和出钢过程吸氮、铁合金中的氮、LF精炼过程和连铸过程中吸气。

2.1 转炉增氮

转炉引起增氮的原因如下:

(1) 铁水比

在转炉冶炼过程中,如果兑入的铁水比例低,加入较多的废钢将会带入较多的氮。在转炉吹炼的前期和中期,碳含量降低比较慢,熔池升温速度缓慢,生成的一氧化碳气体量较少,对钢中的氮原子向一氧化碳气泡中扩散形成氮气不利,造成氮原子从钢水中排除困难,导致钢水增氮。

(2)转炉点吹增氮

在转炉进行吹炼时,需要钢水的化学成分和温度都达到要求后才能出钢,否则就要进行点吹操作。在进行吹炼时,提升氧枪会造成转炉内出现负压的现象,造成炉内进入大量的空气,再进行下枪点吹时,氧气流会吹开钢水面的渣层,造成钢水面裸露,空气中的氮气含量高达78%,非常容易引起钢水中增氮。钢水中的增氮量会由于点吹时间及点吹次数的增加而增加。

(3) 出钢增氮

钢流在出钢过程中始终处于裸露状态,使钢水出现二次氧化现象,造成钢水增氮。如果出钢口形状异常,钢流就会出现散流的现象,加重钢水的吸氮量。

(4) 合金增氮

由于焊丝钢在出钢过程中需要加入合金料进行合金化,锰、钛等合金中通常含有较高的氮,硅铁、锰铁及钛铁中通常氮含量达到 100×10~1 000×10,这些氮会直接增加钢水中的氮含量。

2.2 LF增氮

LF精炼是造成钢水增氮的重要环节。在LF精炼时,要进行合金成分的微调。为了造还原性良好的白渣,采用大氩气量进行搅拌操作,不可避免地造成钢水裸露吸氮。在LF精炼造渣过程中,电极形成电弧的地方温度高达几千度,空气中的氮气在电弧的作用下将会发生电离,氮分子转变成氮原子,见下式,进而溶解到钢液中。

2.3 浇铸过程增氮

钢水进行浇铸过程中,在钢包下水口与长水口接缝处,中包下水口与浸入式水口的接缝处如果不能很好地保护,将会由于钢水吸入空气造成增氮。

3 氮含量控制措施

3.1 转炉冶炼过程控氮措施

(1)提高铁水比

为了减少废钢带来的增氮量,要求铁水比达90%以上,同时加入自产低氮废钢或生铁块。

(2)减少过程点吹次数

在转炉进行吹炼时,采用高拉一点的操作模式,不允许出现多次点吹的现象,减少钢水的增氮。

(3)出钢防增氮

在出钢过程中使出钢口保持规则圆整,这样钢流就不会发生散流的现象。另外,在出钢过程中可以对钢包进行底吹氩气操作,达到降低钢包内氮气分压的效果,对钢水中的氮起到去除作用。

(4) 合金优选

对铁合金在使用前进行检测、精选,使用氮含量在0.02%以内的合金,降低对钢水增氮的影响。

3.2 LF精炼控氮措施

(1)提高LF搬入时钢水成分命中率和钢水温度

为了缩短LF的处理时间,需要精确控制出钢过程中合金加入量,减少LF精炼炉升温及成分调整的压力。如果升温操作时间缩短,合金加入量减小,则会缩短大氩气量搅拌的时间。

(2)改善LF精炼钢包上方的气氛

在LF进行精炼时造泡沫渣,尽量避免钢液面的裸露,降低电弧区发生氮气分解的反应。在LF精炼除尘时,为了在大罐上方充满氩气气氛,可以降低风机的转速,有利于减少钢水增氮。

3.3 浇注过程控氮措施

在钢包下水口与长水口接缝处,中包下水口与浸入式水口的接缝处增加密封垫,同时吹入氩气来阻止钢水吸气。

采取上述措施后,焊丝钢中氮含量由0.007 0%降低到0.003 5%。同时钛按中下限控制,降低钢中的实际氮化钛平衡浓度积,与氮化钛夹杂相关的焊丝钢合格率大幅度提升。统计改进前后各65炉钢,结果显示,焊丝钢合格率由85%提高至99%。

4 结论

(1)分析认为,氮化钛不会在焊丝钢液相线温度以上生成,只是在凝固过程中由于选分结晶形成。钢中的钛含量按中下限目标进行控制,降低氮含量,才能有效地减少氮化钛的析出。

(2)鞍钢股份有限公司炼钢总厂通过优化铁水比,精选钢铁和合金原料,采用一次点吹,维护出钢口保证出钢不散流;改善LF搬入的钢水成分和温度,同时控制LF精炼炉内的气氛;做好保护浇铸,减少钢水的二次氧化等措施,将焊丝钢的氮含量由0.007 0%降至0.003 5%,焊丝钢合格率由85%提高到99%。