杂填土及钢渣杂填土基层材料的制备与表征

2021-06-11张耄耋叶雨尘赵鲁卿王宗森

张耄耋,黄 伟,叶雨尘,赵鲁卿,王宗森

(1.安徽工业大学建筑工程学院,安徽马鞍山243032;2.安徽马钢嘉华新型建材有限公司,安徽马鞍山243000)

随着我国城市化进程不断推进,废旧混凝土、废砖、钢渣、尾矿等固废资源的产出量与日俱增,其处理方式以填埋或露天堆放为主,利用率不足10%,对环境污染较大。另一方面,公路建设材料短缺的问题近年日益凸显,以天然砂石料为主的优质骨料供应紧张,这也催生了钢渣、建筑垃圾等固废作为道路材料的研究与应用。Beja等采用硅酸盐水泥及石灰改善回收建筑和拆除废物骨料的机械性能,成功将其作为路面基层材料使用;易璀琳将建筑垃圾掺入水泥稳定碎石,实验研究表明,当水泥掺量≥4%(质量分数,下同),掺入60%建筑垃圾能将水泥稳定碎石劈裂强度提高70%,抗冻性指标BDR>50%;刘玉民等采用粒化矿渣微粉稳定钢渣,发现外掺5%粒化矿粉可改善钢渣混合料抗压强度、稳定性、回弹模量等性能;Liu等对钢渣路用的研究表明,钢渣能够促进水合产物生成,使材料组织更紧密,同时可增强材料间静电相互作用以及水泥的黏结作用。

对建筑垃圾、钢渣等固废资源用作筑路材料的研究已有不少,但将其用于铺筑高等级公路时仍存在承载力较差、膨胀率较高等问题,且将建筑垃圾与钢渣协同应用于道路材料的研究相对较少。近年,基于土体固化技术的道路材料研究与应用逐渐为科研人员所重视。鉴于此,文中结合土体固化技术,将素土与混凝土破碎料混拌配制杂填土道路基层材料(solidified miscellaneous fill,S-MF),在此基础上将钢渣与杂填土混拌配制钢渣杂填土道路基层材料(steel slag miscellaneous fill,SS-MF),通过无侧限抗压强度实验、X 射线衍射(diffraction of X ray,XRD)及扫描电镜(scanning electron microscope,SEM)等研究两种材料的性能。

1 实验

1.1 原料

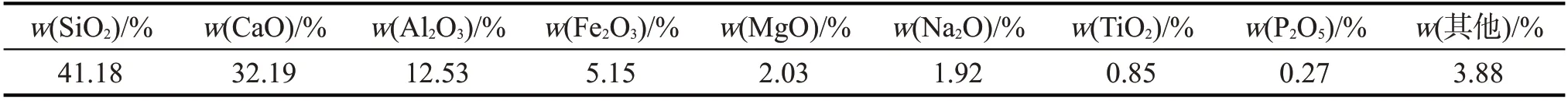

实验原料为素土(马鞍山某工地回填土),混凝土破碎料(文中简称破碎料),P.O 42.5普通硅酸盐水泥(安徽海螺牌),易孚森离子型土壤固化剂(北京中科盛联有限公司),钢渣(马钢集团),矿渣微粉(马钢嘉华新型建材有限公司),水(市政自来水)。采用X射线荧光光谱(X ray fluorescence,XRF)对混凝土碎料、钢渣及矿渣微粉进行成分分析,结果见表1~3。

表1 破碎料成分Tab.1 Composition of crushed materials

表2 钢渣成分Tab.2 Composition of steel slag

表3 矿渣微粉成分Tab.3 Composition of slag powder

1.2 材料的制备

1.2.1 S-MF的制备

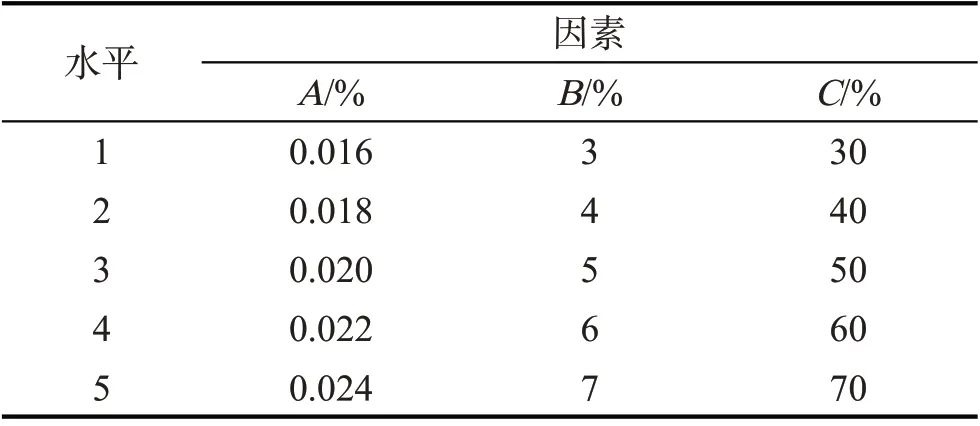

将不同质量的破碎料和素土拌合配制杂填土干料,再将固化剂以1∶200(质量比)用水稀释后均匀喷洒至干料中并拌合,密封闷料8 h后拌入水泥,采用静压成型的方式得到杂填土基层材料(S-MF)试样。成分配比采用正交实验设计,考虑固化剂掺量(A)、水泥掺量(B)、破碎料掺量(C)3个因素,水泥及固化剂按杂填土干料总质量外掺,S-MF 因素水平见表4。文中掺量均为质量分数。

1.2.2 SS-MF的制备

将不同质量的破碎料和素土拌合配制杂填土干料,掺入不同质量的钢渣至干料中拌合配制钢渣杂填土干料;将钢渣杂填土干料作为被结合料,外掺不同质量的结合料(矿渣微粉、土壤固化剂、水泥)并加水拌合、闷料;采用反力框架和千斤顶将其静压成型,得到钢渣杂填土基层材料(SS-MF)试样。成分配比采用正交实验设计,考虑固化剂掺量(A)、水泥掺量(B)、破碎料掺量(C)、钢渣掺量(D) 4 个因素,各配比钢渣杂填土干料中均掺入占钢渣质量40%的矿渣微粉,SS-MF因素水平见表5。

1.3 材料的性能测试

1.3.1 击实实验

依据GB/T 50123—2019《土工试验方法标准》进行击实试验,采用丙类击实方法,锤击层为3层,每层锤击98次,体积功为2 684.9 kJ/m,依据估算的最优含水率预设5个含水率,依次相差2%,通过绘制含水率和干密度的关系曲线确定各组试样的最大干密度和最佳含水率。

1.3.2 无侧限抗压强度实验

依据JTG E51—2009《公路工程无机结合料稳定材料试验规程》,分别将制备的S-MF 和SS-MF 制成Φ50 mm×50 mm的圆柱体试样。对于S-MF,按表4所示进行三因素五水平正交实验。对于SS-MF,按表5所示进行四因素五水平正交实验。每种配比制备6个平行试样,实验结束,将浸水一昼夜的试样从水中取出,用软布擦干表面水分后进行无侧限抗压强度测试。测试设备为路面材料强度实验机,加载速率1 mm/min。

1.3.3 膨胀率实验

针对钢渣混合料膨胀率较高的问题,依据GB/T 24175—2009《钢渣稳定性试验方法》制备试样,尺寸为Φ152 mm×170 mm。采用90 ℃高温水浴的方式激发钢渣集料中游离的氧化钙、氧化镁消解,使其体积发生变化,通过体积膨胀率判定SS-MF试样稳定性。

1.4 材料的结构表征

采用德国Bruker 公司SMARTAPEX Ⅱ型X 射线衍射仪表征样品晶体结构,测试养护90 d的S-MF及SS-MF衍射图谱,扫描范围2θ为5°~80°,扫描速率0.01°/s。采用日本电子株式会社JSM-6490LV扫描电子显微镜分析样品形貌,钨灯丝照明点分辨率为3 nm,扫描倍数为5 000倍。

表4 S-MF因素水平Tab.4 Factor level of S-MF

表5 SS-MF因素水平Tab.5 Factor level of SS-MF

2 实验结果及分析

2.1 击实实验

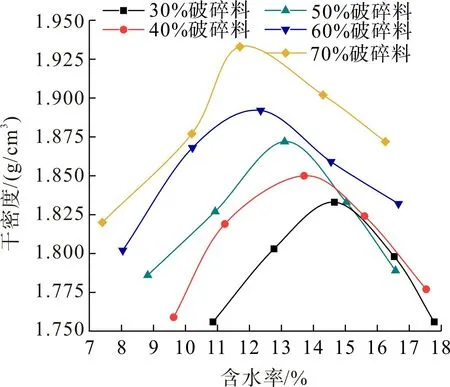

图1 不同配比的S-MF击实曲线Fig.1 S-MF compaction curves of different ratios

图1 为S-MF 击实实验结果。从图1 可看出:S-MF 试样的干密度均随含水率增加呈先增后减的趋势;随着混合料中破碎料掺量的增加,S-MF最大干密度逐渐增大,最优含水率不断减小,破碎料掺量由30%增至70%时,S-MF最大干密度由1.833 g/cm增至1.933 g/cm,最优含水率则由14.7%降至11.7%。

图2为杂填土中破碎料与素土质量比为3∶7,4∶6,5∶5,6∶4,7∶3时的SS-MF击实实验结果,其中钢渣掺入量为10%~50%。

图2 不同配比的SS-MF击实曲线Fig.2 Compaction curves of SS-MF with different ratios

从图2可以看出,当混合料中破碎料与素土质量比一定时,随着钢渣掺量增多,SS-MF最大干密度逐渐增大、最优含水率不断降低。比较图1可知,掺入钢渣对试样最大干密度影响更显著,并随钢渣掺量增加而增大。

2.2 无侧限抗压强度

2.2.1 正交实验结果及其影响因素分析

采用L(5)正交表分析S-MF及SS-MF的7 d无侧限抗压强度R。S-MF,SS-MF 7 d无侧限抗压强度如表6,无侧限抗压强度极差R分析结果见表7。

表6 S-MF,SS-MF 7 d无侧限抗压强度Tab.6 7 d unconfined compressive strength of S-MF,SS-MF

表7 S-MF,SS-MF无侧限抗压强度极差分析结果Tab.7 Range analysis results of unconfined compressive strength of S-MF,SS-MF

由表6可知:S-MF 7 d无侧限抗压强度最大为3.60 MPa(25),最小为1.51 MPa(1);SS-MF 7 d无侧限抗压强度最大为12.41 MPa(5),最小为1.79 MPa(1)。由表7可知:S-MF试样7 d无侧限抗压强度的影响顺序为水泥掺量(B)>破碎料掺量(C)>土壤固化剂掺量(A),水泥对S-MF试样7 d无侧限抗压强度的影响最大;SS-MF试样7 d无侧限抗压强度影响顺序为钢渣掺量(D)>水泥掺量(B)>破碎料掺量(C)>土壤固化剂掺量(A),钢渣掺量对SS-MF试样7 d无侧限抗压强度的影响最大。

分析表7中S-MF各水平7 d无侧限抗压强度总和的平均值kˉ可知:随着土壤固化剂掺量(A)增加,S-MF试样7 d 无侧限抗压强度先增后减,掺量为0.018%(A)时土壤固化剂对土体的电极改性效果最显著;随水泥掺量(B)增加,S-MF试样7 d无侧限抗压强度基本呈线性增强,水泥水化生成的C—S—H凝胶能够显著提升骨料之间的黏结作用,考虑成本控制,水泥掺量5%(B)为合适掺量;随破碎料(C)掺量增加,S-MF试样7 d 无侧限抗压强度先增后减,破碎料掺入量较低时,试样中粗骨料的骨架及支撑作用不足,破碎料掺量过高时,S-MF 试样密实度较低,因此破碎料掺入量50%(C)为合适掺量。基于上述分析,确定S-MF 最优配比为ABC,其7 d无侧限抗压强度为3.26 MPa,满足JTG/T F20—2015《公路路面基层施工技术细则》中对于路面底基层材料的强度要求(≥2 MPa),尚不满足高等级公路路面基层材料强度指标(≥5 MPa)。

分析表7中SS-MF各水平7 d无侧限抗压强度总和的平均值kˉ可知:土壤固化剂掺量(A)对SS-MF试样7 d无侧限抗压强度的影响趋势与S-MF基本相同,峰值强度均在掺量0.018%(A)时出现,表明该掺量下试样憎水性和密实度能得到最大程度的改善;随水泥掺量(B)增加,SS-MF 试样7 d 无侧限抗压强度变化规律与S-MF同,考虑成本控制,水泥掺量5%(B)为合适掺量;随破碎料掺量(C)增加,SS-MF试样7 d无侧限抗压强度先增后减,掺量为60%时试样强度最大,此时试样内部粗骨料的机械咬合、支撑作用最为明显,因此破碎料掺量60%(C)为合适掺量;随钢渣掺量(D)增加,SS-MF试样7 d无侧限抗压强度持续提升,矿渣微粉具火山灰活性,混合料中掺有钢渣的矿渣微粉能深入破碎料与钢渣间黏结面孔隙内部,激发钢渣微颗粒的胶凝性,促使生成更多的水化硅酸钙(C—S—H)凝胶填充于结构空隙,致使结构更密实,因此钢渣掺量50%(D)为合适掺量。基于上述分析,确定SS-MF最优配比为ABCD,其7 d无侧限抗压强度为12.03 MPa,满足高速、一级公路重载交通下的基层材料强度要求(≥5 MPa)。

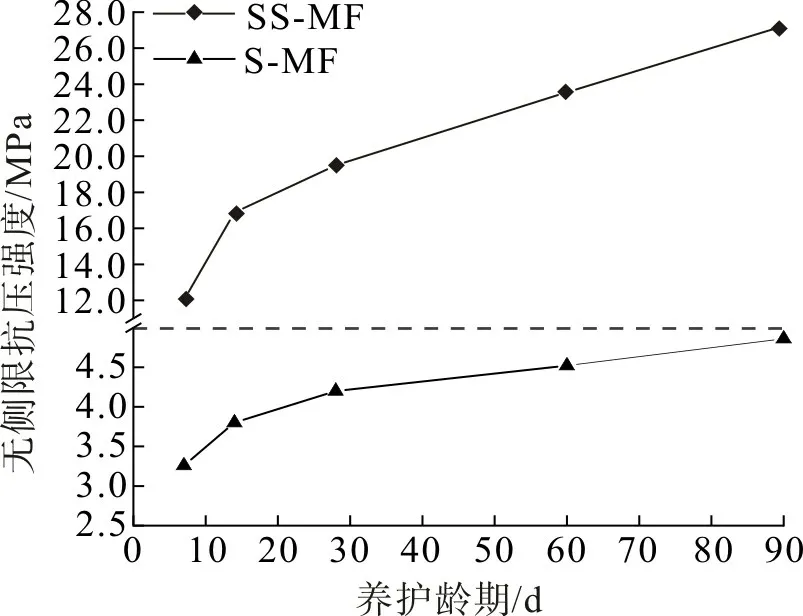

2.2.2 龄期对材料无侧限抗压强度的影响

图3 为S-MF 及SS-MF 最优配比试样养护龄期为7,14,28,60,90 d 的无侧限抗压强度。从图3 可看出:养护龄期为7 d时,SS-MF无侧限抗压强度为S-MF的3.7倍;养护龄期为90 d时,SS-MF无侧限抗压强度为S-MF 的5.6 倍;随龄期的不断延长,强度差值不断增大。由此可知,矿渣微粉与钢渣的协同掺入能够显著增大基层材料强度,这是由于矿渣微粉中的活性SiO可与钢渣中的f-CaO,CS,CS产生反应不断生成C—S—H,且在水泥水化反应及其提供的碱性条件下,钢渣颗粒的胶凝性被激发,致使试样强度提升。

图3 不同龄期的S-MF及SS-MF无侧限抗压强度Fig.3 Unconfined compressive strengths of S-MF and SS-MF at different ages

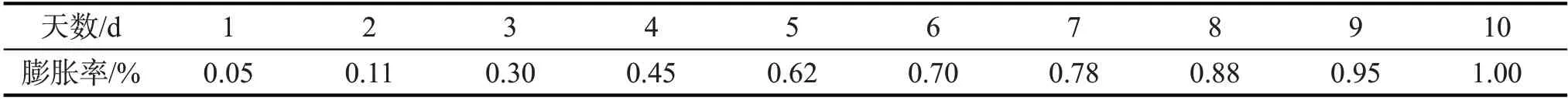

2.3 膨胀率

表8 为SS-MF 试样10 d 高温水浴膨胀率。从表8 可看出,SS-MF 试样10 d 水浴膨胀率仅1%,满足YB/T 4184—2018《钢渣集料混合料路面基层施工技术规程》中关于钢渣集料膨胀率小于2%的要求,表明SS-MF稳定性满足钢渣集料的路用条件。

表8 SS-MF高温水浴膨胀率实验结果Tab.8 Test results of high temperature water bath expansion rate of steel slag miscellaneous fill

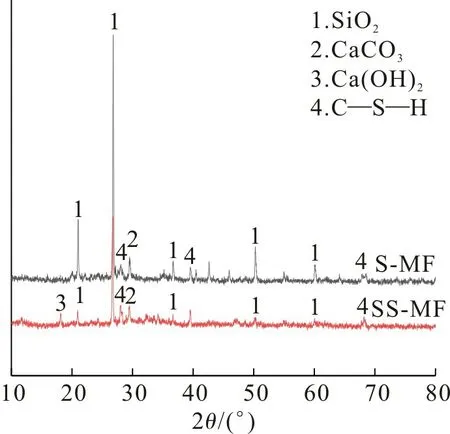

图4 S-MF及SS-MF的XRD测试结果Fig.4 XRD test results of S-MF and SS-MF

2.4 物相分析

图4为S-MF及SS-MF最优配比试样的XRD测试结果。从图4可看出:S-MF与SS-MF衍射图谱中的晶态物质组成成分相似,均出现SiO,CaCO,C—S—H 等特征衍射峰;SS-MF 在2θ=18°附近出现Ca(OH)衍射特征峰,但不明显,表明该物质结晶性较差;在2θ=27°附近,S-MF 存在尖锐的SiO特征衍射峰,而SS-MF 中的SiO峰值较低,这是因SS-MF中的SiO参与反应被消耗;但SS-MF图谱在2θ=27°附近出现更为尖锐的C—S—H特征衍射峰,原因是S-MF 中的C—S—H 仅由水泥水化产生,而SS-MF中的C—S—H除水泥水化外,矿渣微粉及破碎料的玻璃体表面的活性SiO也能与钢渣中的RO相产生水化反应生成C—S—H。通过上述分析可知,SS-MF的强度来源主要为水化硅酸钙凝胶(C—S—H),在水泥和矿渣微粉的水化作用及其提供的碱性环境下,钢渣的胶凝性能够得到激发,试样强度得到提升。

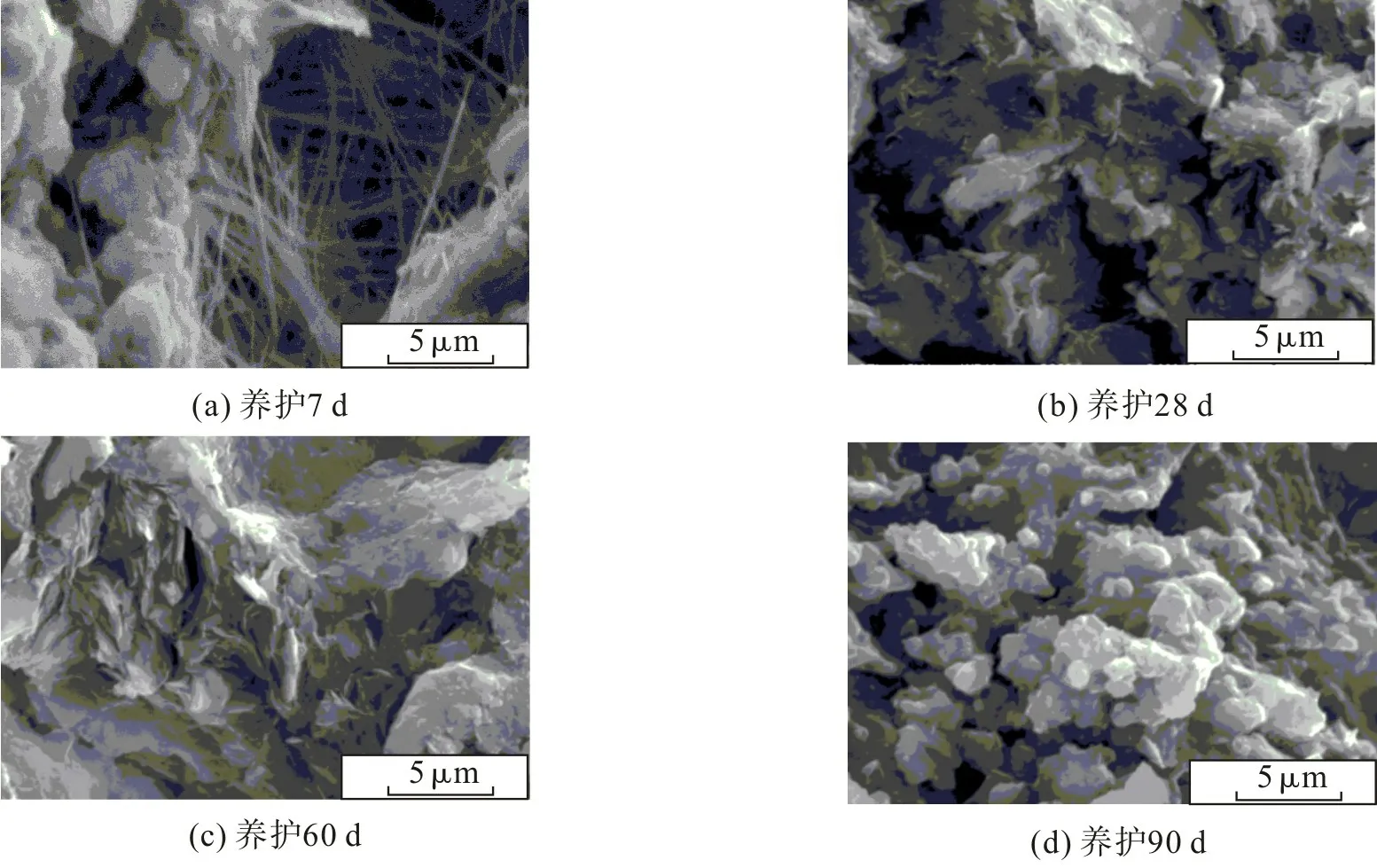

2.5 微观形貌分析

图5为S-MF最优配比试样的SEM图像。从图5可看出:S-MF养护7 d时,试样内部结构由混合料颗粒堆叠而成,在离子型土壤固化剂的改性作用下,土壤颗粒相互抱团,产生挤压,团聚体较大,部分区域形成少量针棒状的钙矾石晶体与C—S—H,整体结构松散,孔隙较多,破碎料没能被土壤颗粒有效包裹;养护28 d时,由于土壤固化剂改变了土壤间的电荷性,土体颗粒团聚堆叠得更密实,水泥水化生成的C—S—H凝胶明显增多,结构中仅少许裂缝、孔隙,与此同时,碱性环境侵蚀破碎料表面,致使其内部玻璃体表面Si—O,Al—O破坏度提升,产生的大量可溶性SiO和AlO在二次水化生成少量的C—S—H和C—A—H附着于骨料,杂填土内部结构致密性进一步提升;养护60 d时,杂填土内部结构裂缝及空隙更少,破碎料被土壤颗粒完全包裹,支撑结构体系;养护90 d时,水泥水化完全,相比60 d,材料表面球型结晶态的C—S—H凝胶更多,部分团聚堆叠结构被破碎料和土体颗粒表面形成的凝胶网格结构替代,强度趋于稳定。

图5 不同龄期的S-MF微观形貌Fig.5 Micro-morphologies of S-MF at different ages

图6为SS-MF最优配比试样的SEM图像。从图6可看出:随龄期增长,SS-MF的形貌变化与S-MF相似,均由松散结构发展成密实结构;养护7 d时,SS-MF结构相对松散,孔隙较多,结构仅由土壤颗粒、破碎料颗粒、钢渣颗粒堆叠而成,此时的强度由少量水泥、矿粉水化以及土壤固化剂对土壤颗粒改性后产生的摩擦力挤压作用提供,主要化学产物还未完全生成,结构简单;养护28 d时,水泥水化基本完全,碱性环境下钢渣的潜在胶凝性、破碎料粉末的活性被有效激发,生成大量的针棒状钙矾石及网状的C—S—H填充于各种骨料颗粒之间,支撑结构体系,致使结构强度提升;养护60,90 d时,SS-MF的结构密实度较S-MF更高、孔隙更少,破碎料颗粒及钢渣颗粒被土壤颗粒完全包裹,形成粗骨料支撑SS-MF结构,水泥、矿粉与钢渣颗粒、破碎料粉末不断产生反应,C—S—H凝胶产物大量生成,形成更多珊瑚状、片状结构,骨料间的颗粒过渡区界面孔隙被完全填充,材料憎水性明显提升,致使SS-MF的整体结构更为稳定,强度不断提高。

图6 不同龄期的SS-MF微观形貌Fig.6 Micro-morphologies of SS-MF at different ages

3 结论

1)S-MF 和SS-MF 正交实验与极差分析表明:S-MF 最优配比(质量分数)为50%破碎料、50%素土,外掺5%水泥和0.018%固化剂,各因素掺量对S-MF 7 d无侧限抗压强度的影响顺序为水泥>破碎料>土壤固化剂;SS-MF最优配比(质量分数)为50%钢渣、50%杂填土(m(破碎料)∶m(素土)=6∶4),外掺5%水泥、0.018%固化剂和占钢渣40%的矿渣微粉,各因素掺量对SS-MF 7 d无侧限抗压强度的影响顺序为钢渣>水泥>破碎料>土壤固化剂。

2)龄期影响实验与膨胀率实验结果表明:同龄期SS-MF较S-MF无侧限抗压强度高,钢渣与矿渣微粉的掺入能显著增强路面基层材料强度;最优配比的SS-MF 10 d高温水浴膨胀率仅1%,SS-MF混拌制备方法能够有效解决钢渣混合料应用在道路基层材料上的膨胀问题。

3) 物相与扫描电镜结果表明:SS-MF 图谱中的SiO特征峰衍射强度低于S-MF,而SS-MF 图谱中的C—S—H特征峰衍射强度高于S-MF;随龄期增长,S-MF 和SS-MF 试样致密性逐步提升,团聚体增多,孔隙减少;相比S-MF,SS-MF试样中更多的C—S—H生成,其有利于填充材料过渡区界面缝隙,结构更密实。