基于Fluent的气流成网机输送风道流场参数对成网质量的影响

2021-06-10杨建成何浩浩王慧勇

李 笑 杨建成 何浩浩 王慧勇

1.天津工业大学机械工程学院,天津 300387;2.天津市现代机电装备技术重点实验室,天津 300387;3.天津市机械基础及纺织装备设计虚拟仿真实验教学中心,天津 300387

气流成网是非织造材料行业的一个重要发展方向,其在特种纤维成网方面起着越来越重要的作用[1]。区别于传统的成网方式,气流成网技术是采用空气流输送纤维,使纤维杂乱无序地排列在一起,形成均匀的纤维网的。气流成网技术能够提高纤维网尤其是采用碳纤维[2]、玻璃纤维、金属纤维等特种纤维制成的纤维网的各向同性,形成性质良好的纤维网。气流成网工艺也适用于一些脆性较大或硬度较高的纤维的成网加工[3]5。国内外关于气流成网的研究多侧重于气流成网机的工艺探讨及机械结构的改进方面,而关于气流成网中流场及流场与纤维作用的综合分析还较欠缺,关于输送风道的研究也较少,仅有一些相似的研究可以学习借鉴。

随着计算机技术的发展,计算流体动力学越来越多地应用于流体流动的研究,并取得较好的成果。在纺织设备研究方面,林惠婷等[4-5]采用流体动力学数值计算方法,对转杯纺输棉通道和转杯内部的气流场进行研究,阐明了流场中的运动趋势及影响因素。武传宇等[6]应用Fluent流体计算软件,对纺纱通道内气体流场进行模拟研究,模拟结果揭示了纺纱通道内的气流特性及最佳的转杯滑移面角度。王贯超等[7]采用流体动力学软件,对喷气织机主喷嘴的气流流场进行了数值模拟,揭示了导纱管内不同截面上气流速度的分布,表明利用数值模拟方法研究流场特性不仅方便快捷,而且精度较高。

本文利用Fluent流体计算软件对气流成网机输送风道内的三维流场进行数值计算,由仿真模拟结果分析流场内的速度特征,以期为气流成网技术的理论研究和实际生产提供参考。

1 气流成网机工艺数学模型

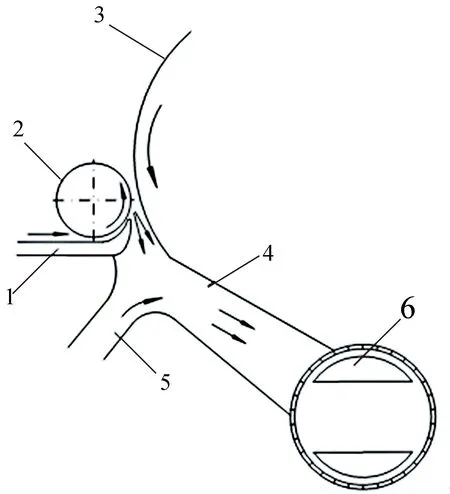

气流成网机的工作原理如图1所示。纤维由喂棉板1和喂入罗拉2喂入,经过锡林3的分梳后,被由通道5进入的气流吹入输送风道4中,并在运送过程中使纤维更杂乱地混合,最后输出并凝聚在凝棉器6上,形成所需的纤维网,再进行后续加工。

1—喂棉板;2——喂入罗拉;3——锡林;4——输送风道;5——气流进入通道;6——凝棉器图1 气流成网原理示意

从气流成网机工作原理和工作特性分析[8]可知,气流成网的过程满足质量守恒定律,即喂入的纤维质量等于输出的纤维质量和风道中纤维存量之和[3]19。据此,可建立气流成网机工艺数学模型:

(1)

式中:η——落棉率;

gin(t)——喂入纤维层密度;

vin(t)——喂入纤维层速度;

gout(t)——输出纤维网密度;

vout(t)——输出纤维网速度;

Q(t)——风道内纤维存量。

(1-η0)gin(t)vin(t)=gout(t)vout(t)

(2)

(3)

实际生产中,纤维网的输出速度被认为是恒定的,而喂入纤维层的密度可以变化。由式(3)可以看出,要获得均匀的纤维网,即保持输出纤维网的密度不变,则需要调节喂入纤维层的速度和喂入纤维层的密度。由此可知,喂入纤维层的均匀程度及纤维在气流中输送时的分布状态[9]均对输出纤维网的均匀性产生影响。

本文着重对纤维在气流中输送时的分布状况进行研究,以使风道中的气流分布均匀,并且在出口处能以稳定均匀的速度吹出,从而达到纤维在凝棉器上均匀成网的目的。

2 输送风道流场理论分析

输送风道流场中流体质点的运动是连续的,表征流体的一切特性可看成是时间和空间上连续分布的函数[10-11]。可以通过式(4)得到任意流体质点在直角坐标系中的位置:

(4)

式中:t——时间;

a,b,c——运动开始时质点的坐标,其值只因质点不同而不同,不随时间变化。

输送风道中采用空气气流输送,满足流体的连续方程。为简化计算,不考虑温度的影响,则流场中的运动满足质量守恒定律和动量守恒定律[12]。

在直角坐标系下,流体的质量守恒方程为

(5)

式中:ρ——流体密度;

ux,uy,uz——分别为x,y,z方向的速度。

连续性方程表达了流场中任一点的速度、密度在各个方向上变化率之间的约束关系。

动量守恒方程为

(6)

式中:X、Y、Z——分别表示单位体积的体积力在x、y、z方向的分量;

μ——动力黏度;

p——静压力。

气流成网机输送风道中使用的气体为空气,气体流动属于湍流,故采用标准k-ε湍流模型方程进行分析:

(7)

(8)

式中:k——湍动能;

ε——耗散率;

Gk——由于平均速度梯度引起的湍动能;

Gb——由于浮力引起的湍动能;

YM——可压湍流中脉动膨胀对总耗散率的影响;

C1ε、C2ε、C3ε——经验常数;

σk——与湍动能k对应的普朗特数;

σε——与耗散率ε对应的普朗特数。

在流场的理论分析及湍流模型选择和分析的基础上,在Fluent流体计算软件中对输送风道中的流场运动进行仿真模拟并对模拟结果进行分析。

3 三维模型及Fluent计算分析

3.1 风道三维模型的建立

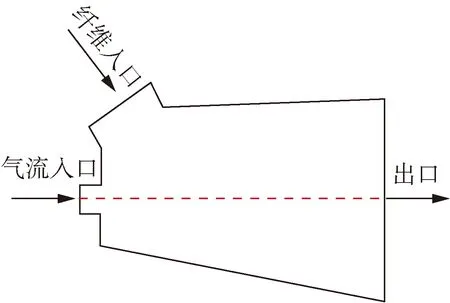

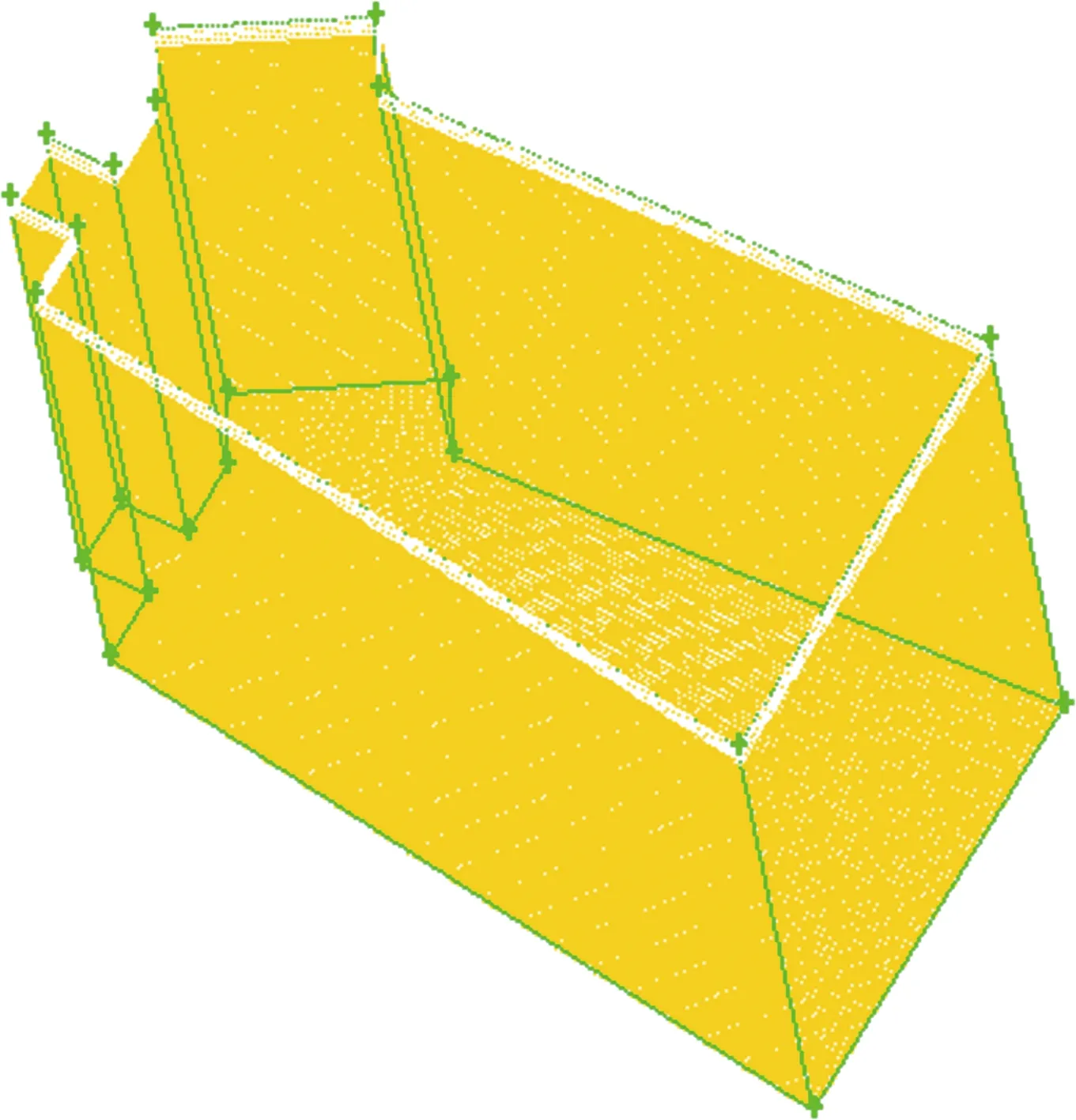

输送风道的结构在很大程度上影响气流成网的质量。根据空气动力学和气流成网原理分析,以及相关的研究报告[13-14],结合现有设备综合分析,对输送风道进行合理设计。最后采用如图2所示的斜喂入式模型和上喂入式模型两种风道结构进行仿真。

输送风道的气流入口和出口关于中轴线对称,可使得吹入的气流更均匀地从出口吹出。输送风道气流入口处的尺寸可以调节。

a) 斜喂入式

3.2 三维网格划分及Fluent仿真模拟

对建立好的风道模型进行网格划分。网格划分对仿真结果有很大的影响,不合理的网格划分在仿真时不能得到理想的结果。图3是两种风道模型的网格划分图。

a) 斜喂入式

将网格划分图导入Fluent流体计算软件中进行仿真模拟。对流场的各种参数进行设置定义,需满足流场的理论分析。设置气流入口处的边界条件,改变入口处的结构尺寸和气流速度,分别进行仿真模拟,并对模拟结果进行对比分析。

4 结果与分析

4.1 两种输送风道模型的流场分布

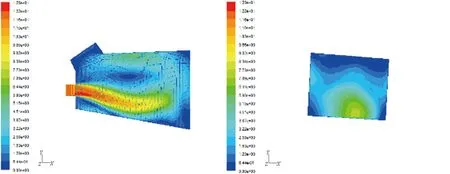

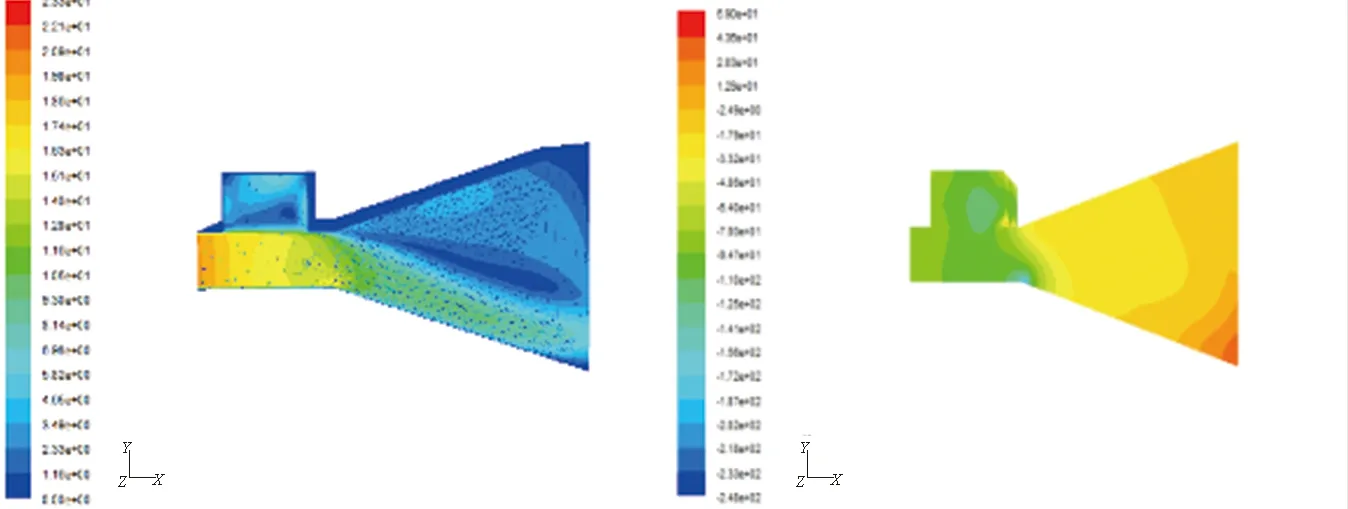

在Fluent流体计算软件中对输送风道内部进行仿真模拟,得到输送风道整体气流速度云图及出口处的速度云图。斜喂入式和上喂入式两种风道模型的速度云图分别见图4和图5。

a) 风道整体 b) 出口截面

a) 风道整体 b) 出口截面

对比图4和图5可见:两种输送风道模型的流场整体分布基本一致,气流速度均随着输送风道的逐渐变宽而减小;但两者出口处的气流分布存在较大差异,相比斜喂入式输送风道,上喂入式输送风道在出口处的气流布满了风道的工作宽度,表明上喂入式模型的结构更合理。

4.2 入口尺寸对流场分布的影响

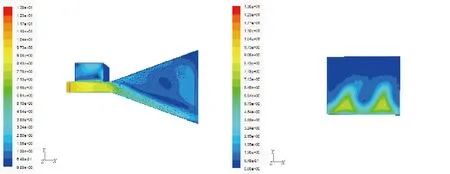

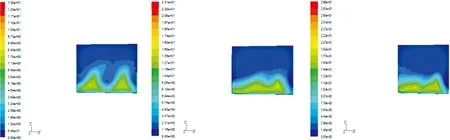

图6~图8分别为上喂入式模型在相同初始速度(20 m/s)下,入口尺寸分别为60、80和100 mm时的输送风道气流速度云图和压力分布云图。

a) 速度分布 b) 压力分布

a) 速度分布 b) 压力分布

a) 速度分布 b) 压力分布

对比图6~图8可以看出:在其他条件一致的情况下,入口尺寸的变化对流场整体的气流速度分布影响不大,且流场中的压力值随着气流速度的减小而增大。

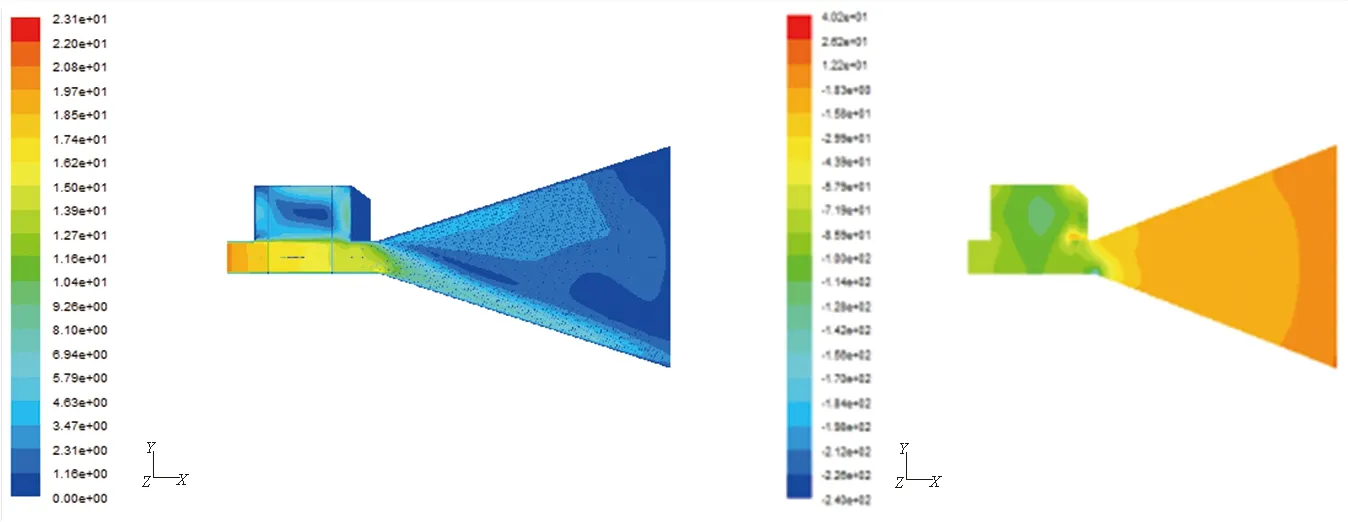

4.3 初始速度对出口速度分布的影响

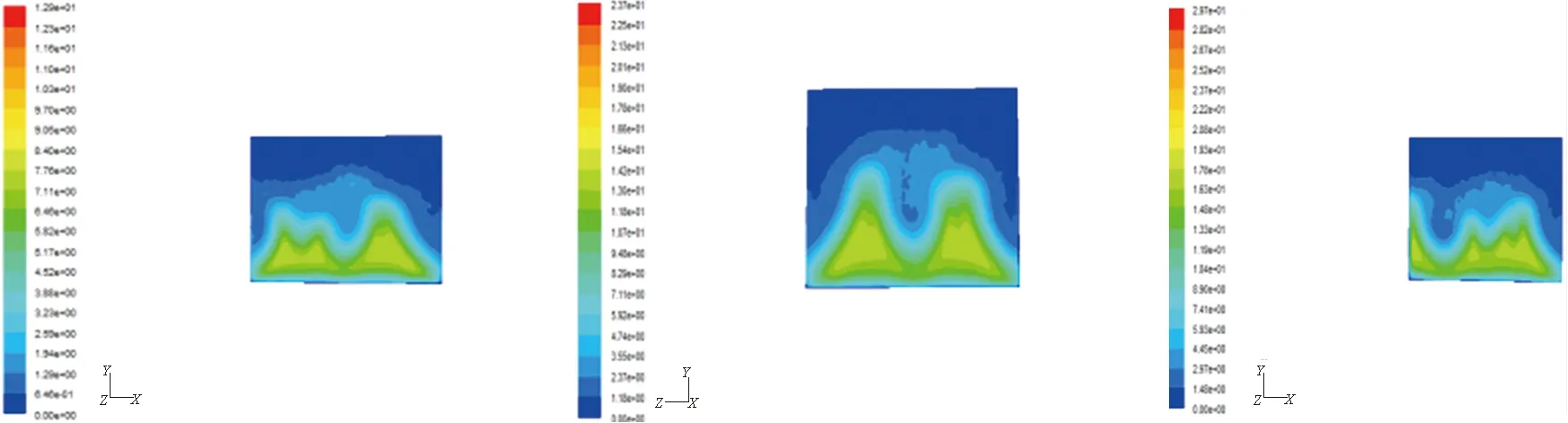

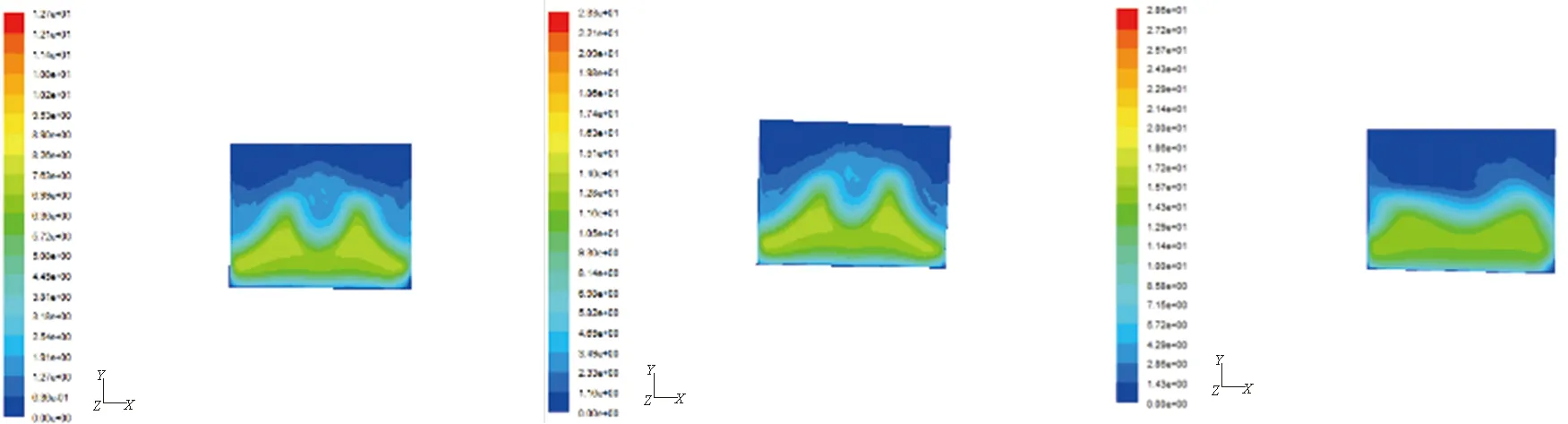

图9~图11是入口尺寸分别为60、80和100 mm时,上喂入式模型在不同初始速度(11、20和25 m/s)下的输送风道出口速度云图。

a) 11 m/s b) 20 m/s c) 25 m/s

a) 11 m/s b) 20 m/s c) 25 m/s

a) 11 m/s b) 20 m/s c) 25 m/s

从图9~图11可以看出:在上喂入式模型的输送风道中,当其他条件不变时,出口处气流的分布随着初始速度的增大而更均匀;在初始速度不变时,出口处气流的分布随着入口尺寸的增大而逐渐均匀。当初始速度为25 m/s时,风道出口处的气流速度分布最好。

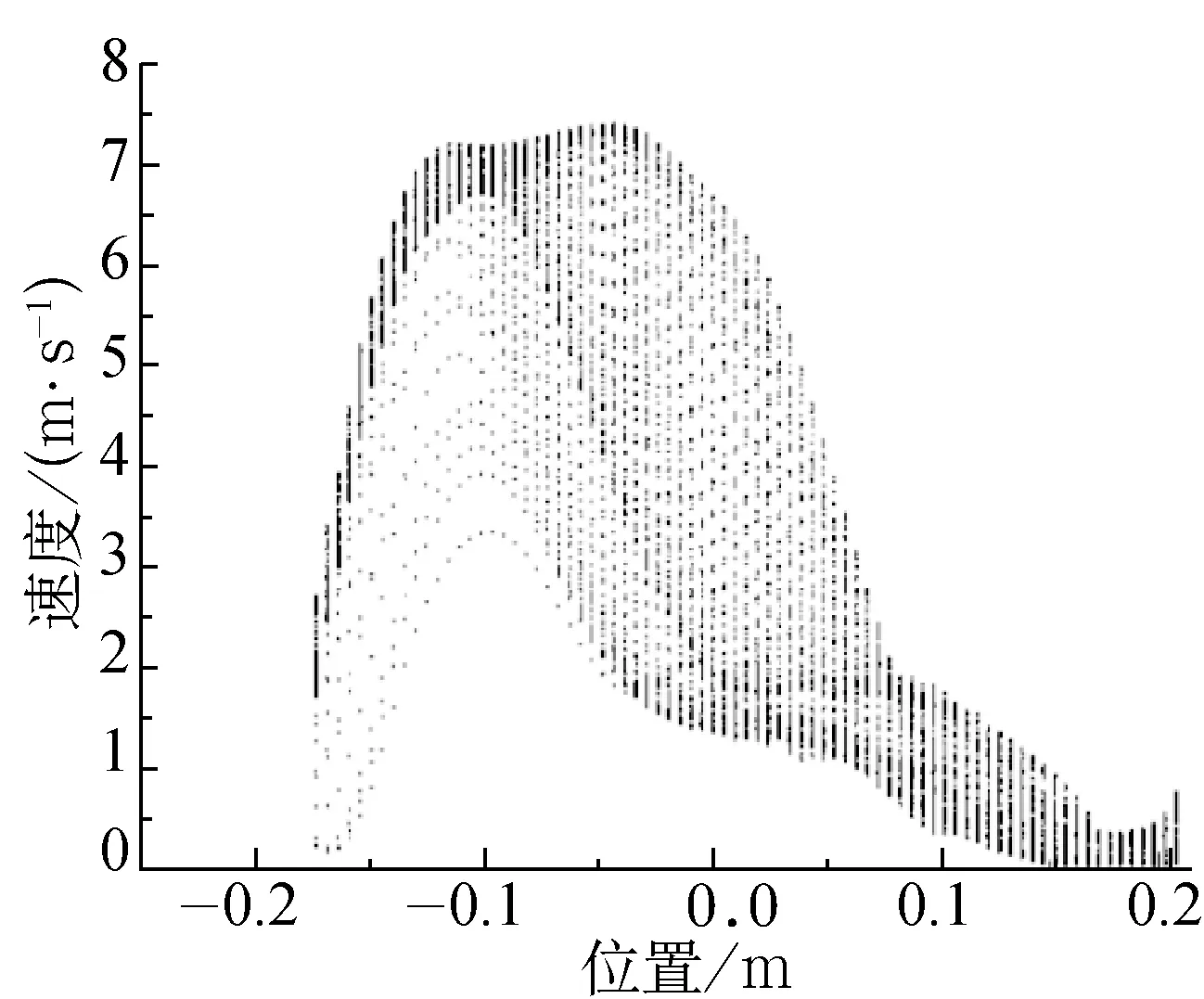

图12为上喂入式模型的入口尺寸为100 mm时,在不同的初始速度条件(11、20和25 m/s)下,出口处不同位置的气流速度变化。

a) 11 m/s

从图12可以清楚地看出:当初始速度为11 m/s时,出口处的气流速度分散在2~7 m/s,范围很大;当初始速度为20 m/s时,出口处的气流速度分散在2~11 m/s,范围也很大;而当初始速度为25 m/s时,出口处的气流速度,尤其是出口下半部分的气流速度较均匀,集中在约14 m/s。结合出口处速度云图可知,当上喂入式模型的入口尺寸为100 mm,初始速度为25 m/s时,气流能够以稳定的速度均匀地铺满整个工作宽度并呈矩形吹出。

5 结论

本文在分析影响气流成网均匀性因素的基础上,对斜喂入式和上喂入式两种风道模型进行研究,采用Fluent流体计算软件对气流成网机输送风道内的气体流场进行数值模拟,分析不同参数的变化对气流场的影响,得出下述结论。

(1) 对比斜喂入式和上喂入式两种输送风道模型发现,上喂入式模型入口和出口关于一条中轴线对称,因此气流能够布满整个工作宽度并均匀地吹出。

(2) 斜喂入式和上喂入式两种模型风道的气流场整体分布基本一致,气流速度均随着风道的逐渐变宽而减小,流场中的压力值则随着气流速度的减小而增大;上喂入式模型的结构有助于气流吹出时铺满整个工作宽度,形成更均匀的纤维网。

(3) 在上喂入式模型中,随着初始速度的增大,输送风道出口处的气流速度增大;随着入口尺寸的增大,出口处的气流分布宽度增大。

(4) 上喂入式模型在入口尺寸为100 mm,初始速度为25 m/s时,出口处气流能以约14 m/s的稳定速度均匀地铺满整个工作宽度并呈矩形吹出,使成网更均匀。