汽车刹车盘包装线控制系统设计

2021-06-10张东管志光2a张广渊

张东,管志光,2a ,张广渊

(1. 山东省科学院自动化研究所,山东 济南 250014;2.山东交通学院 a.工程机械学院; b. 信息科学与电气工程学院,山东 济南 250357)

美国、日本、德国、意大利是包装机械四大强国[1],美国对包装机械的研究较早,已经形成了完整而独立的包装工业体系,包装机械产品丰富、种类繁多。德国包装机械在设计和制造上居于领先地位,生产的包装机械占整个欧洲的70%,其出口量占世界包装机械出口市场的29%,位居世界第一[2]。我国的包装机械技术与世界先进水平存在较大差距,主要体现在自动化程度低、产品可靠性差、精度较低和技术更新慢等方面[3]。随着信息技术与现代制造技术的快速发展,包装机械进入了一个新的发展时期,全自动柔性与包装精度成为了该领域许多学者和公司研究的热点[4]。国内外现有的汽车刹车盘包装系统虽然实现了折箱自动化,但是在折箱之前需要专门的人员对汽车刹车盘位置进行调整,存在较大的人为误差,人工参与包装限制了汽车刹车盘包装系统的工作效率。开发精度更高、速度更快和功能更复杂的定量包装机械,已经成为工业强国的共识[5-6]。包装机械控制系统能对生产过程中各信号状态、故障情况等信息进行实时反馈,并能定位故障点,从而进行针对性处理[7]。针对目前国内落后的汽车刹车盘全自动柔性包装系统产业,本文研发了一条集成化、高效化、智能化的汽车刹车盘全自动柔性包装系统生产线,提高了生产效率,降低了人工成本。

1 包装系统总体布局

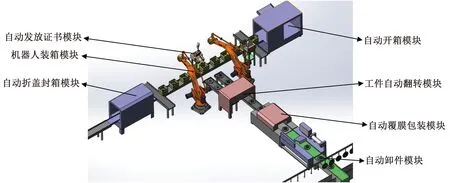

本文设计的全自动柔性包装系统针对某公司生产的刹车盘包装,要求每个包装盒包装两片或一片刹车盘,每个刹车盘均需覆膜,封箱前发放合格证和说明书,当包装盒中放置两片刹车盘时,要求两刹车盘背靠背放置,且刹车盘中间放置隔板。因此,该包装线主要包括自动卸件模块、自动覆膜包装模块、自动开箱模块、工件自动翻转模块、机器人装箱模块、自动发放证书模块、自动折盖封箱模块等部分。其总体布局如图1所示。

图1 流水线总体布局Fig.1 General layout of a packaging line

1.1 自动卸件、覆膜包装模块

自动卸件和覆膜包装模块位于刹车盘自动柔性包装线前端,由皮带式接料输送系统、精确定位机构、自动覆膜封口包装机、热塑成型机以及多个位置传感器组成。两模块动作衔接良好,工件经自动覆膜后外形美观,便于后续工序的定位和取放。

1.2 工件自动翻转模块

工件自动翻转模块由专用夹取工装、精确定位机构、自动翻转移位设备以及多个位置传感器组成。当一包装箱需放入两工件时,工件姿态为背靠背,此模块在机器人抓取之前便将工件姿态调整好,便于机器人分类取放。当一包装箱只放入一工件时,自动翻面移位设备只移位不翻面,两机器人可同步工作。

1.3 自动开箱模块

自动开箱模块由自动开箱机构、自动折底封底机构以及多个位置传感器组成。模块采用立式储存纸板方式,可在不需停机状态下随时补充纸箱板;合理化设计各机构动作,同吸取成型、折底与贴胶带封底一次同步成型;通过处理各位置传感器及相邻模块的交互信号,能够精确控制各机构的动作,完成开箱工序。

1.4 自动发放证书模块

自动发放证书模块由两台自动发卡机组成,通过处理各位置传感器及相邻模块的交互信号,能够在准确发放合格证、说明书及缓冲隔板的同时精确计数。

1.5 机器人装箱模块

机器人装箱模块由两套工业机器人本体、专用可调夹具及精准控制系统组成。选用高可靠性工业机器人作为运动核心,具有高负载和大臂展,经系统集成后由精准程序自动控制,运动精准稳定;专门设计的可调式夹具,能适应不同直径的工件,通过灵活可靠的关节型夹爪实现对工件的取放,完成装箱工作。

1.6 自动折盖封箱模块

自动折盖封箱模块由自动折盖机构、自动封箱机构以及多个位置传感器组成。模块自接收到自动输送模块传来的纸箱后,可连贯完成折盖、输送、贴胶带封箱等一系列动作,最后将封好的纸箱进行码垛。

2 控制系统设计

控制系统主要由上位机和下位机组成,下位机采用S7-1200 PLC为控制器,通过接收上位机命令实现刹车盘的自动包装。S7-1200 PLC根据各传感器信号控制包装线的顺序运行并将相关信息传送至上位机,上位机对多种信号进行处理。上位机采用组态软件WinCC,主要负责命令的传达及相关数据信息的处理。

2.1 下位机设计

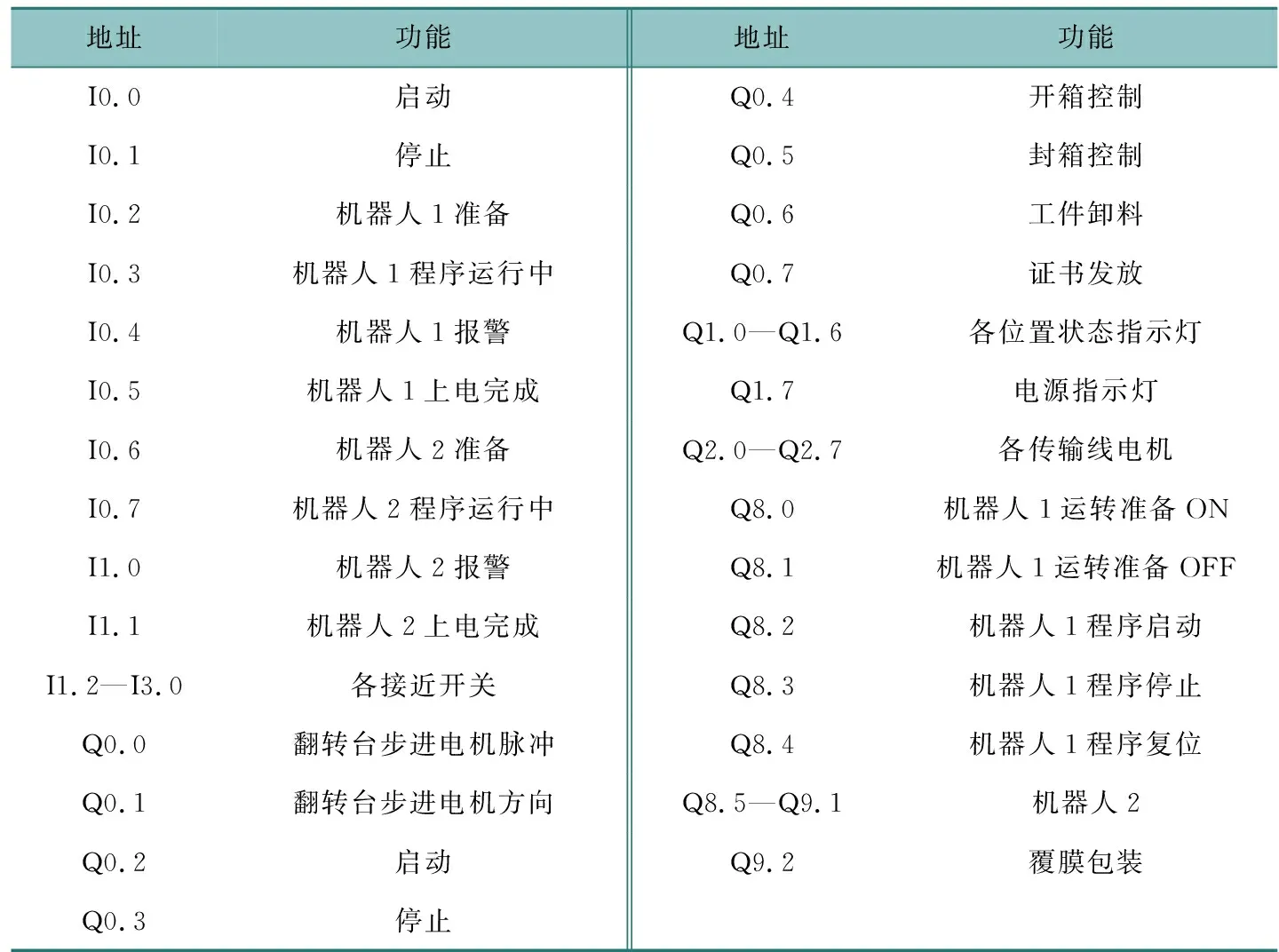

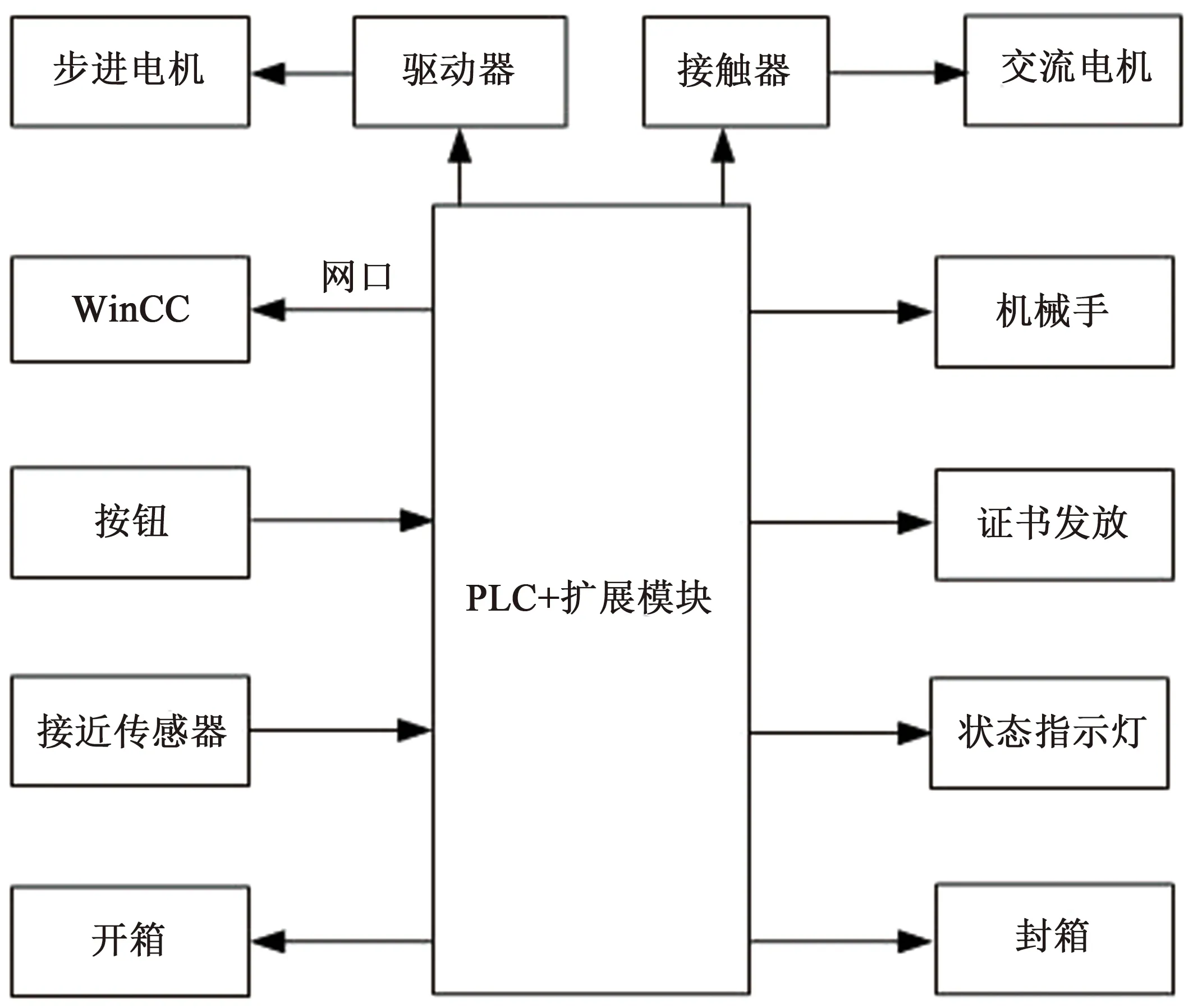

汽车刹车盘自动柔性包装线工作时,各模块按设定流程顺序运行实现刹车盘的包装。由于本系统主要根据各接近开关信号控制机械手、各部分运输线、开箱、封箱、工件翻转、证书发放及状态指示灯等,因此需要输入点数为25,输出点数为42,部分I/O地址分配如表1所示。下位机系统主要负责汽车刹车盘自动柔性包装线的可靠运行,各传感器、按钮、指示灯和工控机均与PLC连接[8],步进电机控制工件翻转,交流电机控制运输线,机械手控制刹车盘的翻转、装箱、证书发放等功能。控制系统原理如图2所示。

表1 I/O地址分配表

图2 控制系统原理图Fig.2 Schematic diagram of the control system

2.2 上位机设计

由于在运行过程中,需要对运行节拍、包装个数等参数实时显示保存,并将相关信息通过网络实时发布,因此设计了通过WinCC Web Navigator 进行远程发布[1],但网络端仅具有浏览监视功能,不具有操作功能。PLC采集到工作参数后,通过以太网方式与工控机通信在线显示相关参数并发布。网络发布步骤如下[9]:

(1)创建Web站点。打开组态好的汽车刹车盘自动柔性包装线WinCC项目,进行“Web组态器”设置。定义一个Web标准站点,在IP地址中选择一个地址,创建好后激活该站点;

(2)发布过程画面。打开Web浏览发布器,添加需要发布的画面、脚本等;

(3)WinCC用户管理器设置。打开用户管理器,增加一个新组并添加新用户,设置用户密码,在权限里选择“Web访问-仅监视”,设置起始画面;

(4)测试。完成所有步骤后开始进行测试,打开IE浏览器,输入第一步创建的Web站点,在弹出的窗口中输入用户名和密码,进入发布的画面,此画面为局域网内发布;

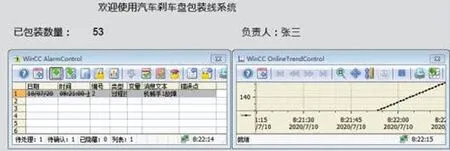

(5)外网发布。外网发布需要借助虚拟服务器实现,也可以通过专用软件实现。本系统通过专用软件发布网址。打开软件,在http栏里输入WinCC的地址,设置好端口,即可发布。WinCC外网发布有利于管理人员的监控,更加方便快捷。显示的主界面如图3所示。

图3 网络发布Fig.3 Web publishing

3 实际应用

研发的全自动柔性包装系统已于2020年7月在莱州某刹车盘包装企业投入实际生产使用,如图4所示。全自动柔性包装系统的控制机构与服务器通过实时通信,根据服务器发送的指令和数据进行精确控制,实现对刹车盘的包装,并通过人机界面实时监控各子模块的流程状态,实现了全方位、无人值守的全自动包装系统。

图4 刹车盘包装系统应用Fig.4 Application of packaging line for automobile brake discs

4 结论

本文设计的全自动柔性包装系统由自动开箱模块、工件自动翻转模块、机器人装箱模块、自动发放证书模块、自动折盖封箱模块等部分组成。采用PLC作为控制器实现了包装线各模块的逻辑控制,控制系统由上位机和下位机组成,人机界面友好,功能齐全,提高了工作效率及包装质量,节约了劳动成本。今后考虑完善系统运行中的报警功能,提高整个生产线运行的可靠性。