智能技术在火箭管路系统研制中的应用研究

2021-06-10史淑娟王儒文曹文利

史淑娟, 王儒文, 刘 江, 曹文利

(北京宇航系统工程研究所,深低温技术研究北京市重点实验室,北京 100076)

0 引言

1956年,在达特茅斯学院的学术讨论会上,麦卡锡等人提出了人工智能学科,并将其定义为“让机器做本来需要人的智能才能做到的事情的一门科学”[1]。人工智能在近20年来获得了迅速发展,已经向科技、医疗、交通、教育等众多领域的诸多环节渗透。人工智能是在自动感知外部信息数据基础上,通过计算机系统进行分析,并最终做出决策的信息系统。具有获取知识、分析理解、判断决策的能力,这些能力将开发用于延续和拓展人的智慧,从而更好地服务于众多领域。

火箭管路系统研制是一项综合流体、机械、结构、力学、热学等众多学科的系统工程, 在其设计、制造和装配过程中,均涉及到多学科的耦合,但较多依赖工程经验。 “工业4.0”的来袭和人工智能技术在国内外各行业的快速发展应用,为火箭管路系统的设计、制造、装配等环节的效率提升,提供了大数据分析和学科优化的理论依据。人工智能在知识获取分析方面的强大能力,将为火箭管路系统的优化设计、专家经验系统建立和决策等提供有力的支撑,同时也将对管路系统制造和装配等环节,提供全面认知的能力,通过数据驱动,最终实现工程的细化管控。

本文通过对智能技术在火箭管路系统布局、选材、制造、检测、验证和装配维护中的综合分析,重点对智能技术在火箭管路设计、制造、装配和检测验证中的应用进行了研究,进而实现人工智能技术对火箭管路系统研制的创新驱动。

1 智能技术的发展与趋势

1.1 智能布局

管路布局是整个火箭管路系统设计的基础,也是需要依据经验,并综合设计、工艺、装配等进行反复调整的项目。一方面,由于火箭的舱段空间有限,所需要进行布局的管路系统种类繁多,数量庞大,安装位置复杂,与之连接的部位结构多样,故管路布局中需要考虑的因素非常多,如与周围结构设备不能干涉、需考虑空间约束、箱体壳段约束、发动机约束、管路自身性能、弯管工艺限制、装配工具限制、可维修性限制等因素。另一方面,在管路布局设计中,尽管有经验的工程师队伍会反复论证和校核,然而绝大部分情况下,不可避免地还是会存在意想不到的设计死角,只有在实际生产制造或装配过程中才会发现布局上存在的天然缺陷。在此情况下,修正错误和缺陷,不仅会增加火箭的成本,更会延迟产品上箭进度,给火箭交付带来不利影响。

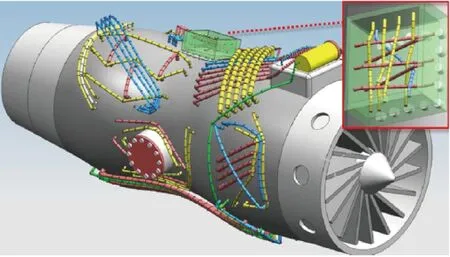

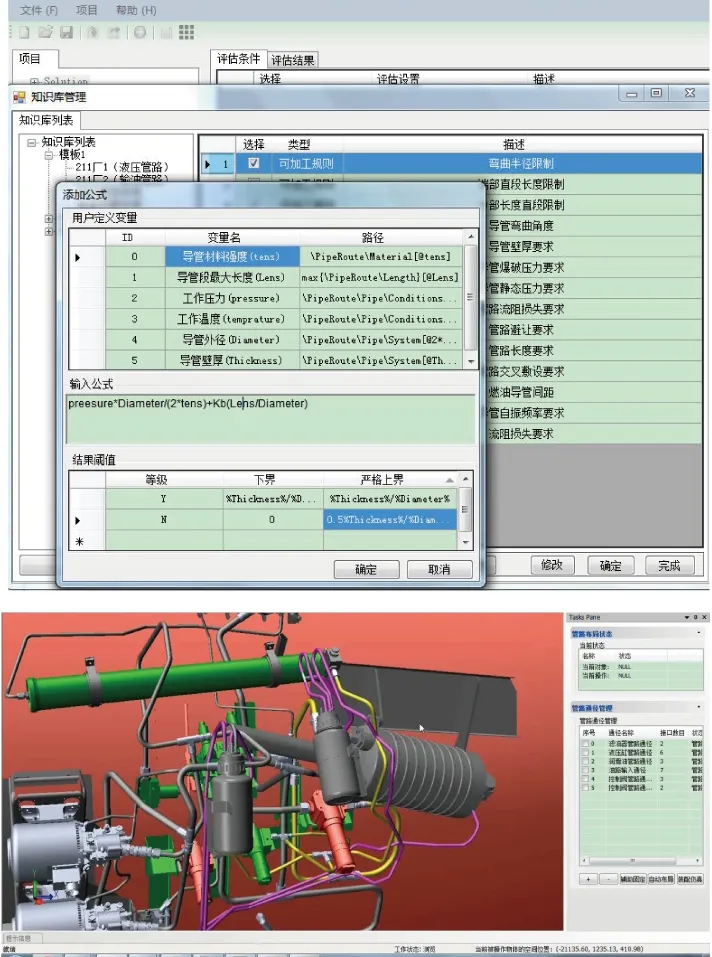

随着人工智能技术的发展,综合了专家经验的智能布局和优化技术,也逐渐被业内推广应用于航空航天领域,用于解决人工布局认识不全面等问题。国内研究方面,陈志英[1-5]最早针对航空管路进行了自动智能布局技术研究,建立了航空发动机管路敷设准则,提出了管路敷设方法和模式(图1),实现了航空发动机等的管路智能布局,不仅对航空航天领域智能管路布局进行了有开创意义的探索,也开启了智能管路布局的新时代。白晓兰等[6]提出了改进的混沌人工鱼群等算法及案例验证(图2),对航空发动机管路智能布局进行了更深入的研究。吴宏超等[7]进行了自动布局与优化的相关理论、关键技术和实现方法研究,实现了管路布局和评价的信息管理系统(图3),对智能管路布局的实际应用和更进一步的推广,具有极为重要的意义。柳强教授针对管路智能布局的排布算法和CAD二次开发方法,在总结多年研究成果的基础上,出版了专著《管路布局规划优化算法与系统开发》[8]。大型商用三维CAD软件,如CATIA里Tubing Design模块、 UG软件的管路布局建模模块Routing和SolidWorks软件中的Routing管路模块等,目前均具备管路智能布局定制接口的功能。国内对管路系统的智能布局研究已趋成熟,在大数据支撑下,具备了大规模推广应用的技术实力。

图1 航空发动机管路自动敷设图示Fig.1 Automatic pipeline laying of aero-engine

图2 管路智能布局Fig.2 Intelligent pipeline routing

图3 基于知识库的管路智能布局系统Fig.3 Answer Set Programming-based intelligent pipeline routing system

1.2 智能材料

在没有人工参与的前提下,智能材料具有随外界的电、温度、力、流体流动等载荷变化,进行自身结构形状、刚度的改变的特点,故在火箭管路中具有较为广阔的应用前景,可用于管路的连接、密封、修复和减振等。

形状记忆合金等智能材料已应用于国外的航空航天领域液压管路连接等[9-10],在低温下具有自紧功能,实现液压管路在低温下的优异连接和密封性能。

另外,NASA研究了记忆合金用于结构材料裂纹的修复[11],据报道,可以修复90%的金属疲劳裂纹,经记忆合金进行裂纹修复前后的结构材料对比见图4。记忆合金的修复功能为火箭提供了现场即时维修的可能。

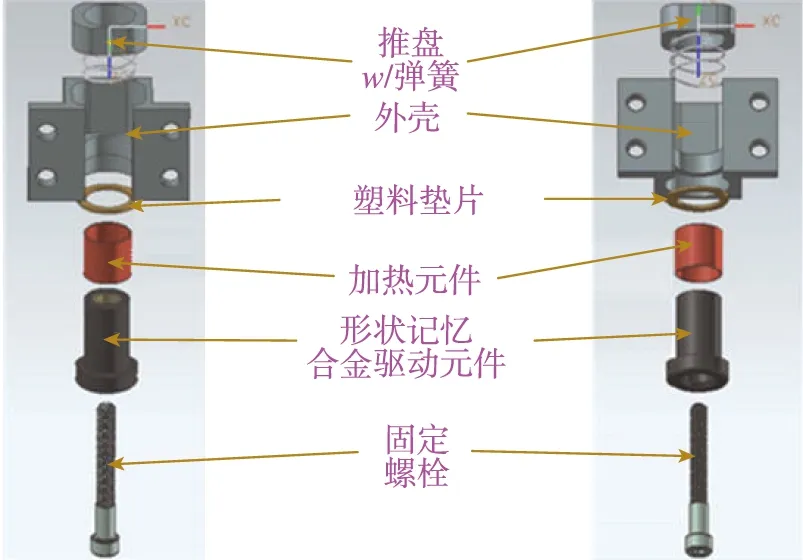

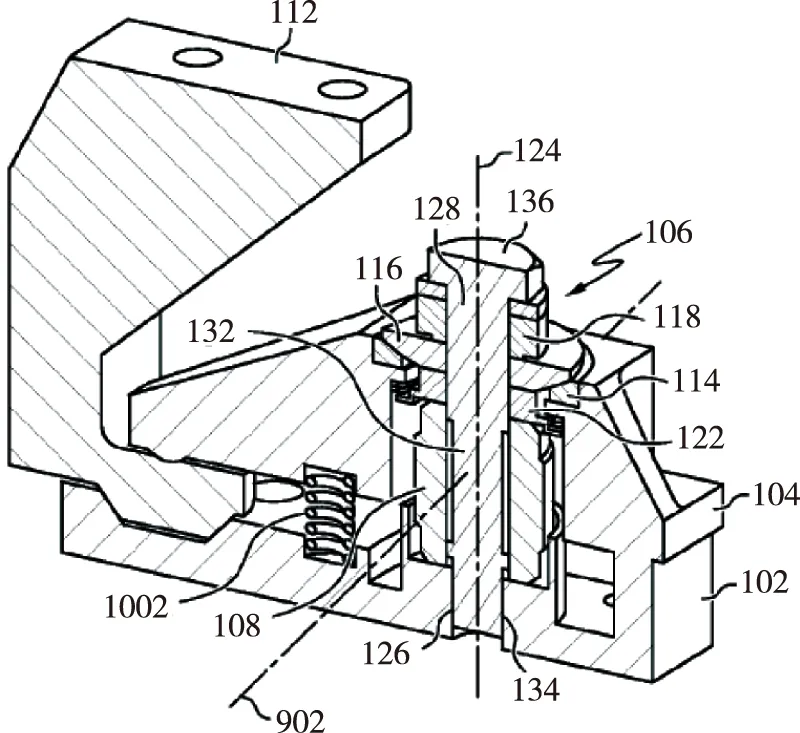

记忆合金在国外还用于结构的分离。图5是一种为国外小卫星研制的形状记忆合金适配耦合装置。当加热时,SMA(形状记忆合金)驱动元件从马氏体变为奥氏体,并自动收缩,从而连带固定螺栓共同从外壳中脱离,实现对接结构的分开[12]。图6是美国申请的一项关于低冲击的载荷释放装置专利。SMA调节器108采用记忆合金材料,安装在底座102和预紧夹紧块104之间。接收电流后,SMA调节器伸长,在弹簧力的作用下,预紧夹块旋转,从而使得释放载荷与底座分离[13]。

(a)修复前

(b)修复后图4 裂纹修复前后的对比Fig.4 Before and after crack repairing

图5 形状记忆合金适配耦合装置零组件示意图Fig.5 Component view of SMA2C device

104-预紧夹紧块;106-紧固件;108-SMA调节器;102-底座;112-释放载荷;114-硬件;116-球形轴承;118-第一垫圈;122-第二垫圈;1002-弹簧图6 形状记忆合金调节的载荷控制锁紧装置Fig.6 Payload launch lock mechanism using shape memory alloy actuator

流体控制变刚度复材管(F2MC)外部由纤维缠绕而成,内部通有流体,在两端的流体开关阀的控制下可以实现弹性模量和刚度的变化,如图7所示。通过设计,刚度增加可以达到120倍[14-15]。F2MC优异的刚度控制能力,可以解决火箭管路系统的动力响应控制和减振问题。

图7 流体控制变刚度复材管Fig.7 Fluidic flexible matrix composite tube

智能材料的增材制造也称4D打印。李涤尘等[16]等采用超声增材制造技术(UAM),将智能材料融合到金属中 (图8),从而实现对结构的监测。

图8 智能材料的增材制造Fig.8 Additive manufacturing of smart material

1.3 智能制造

火箭管路的制造多采用样件加工方法,即在研制初期,根据模装现场情况,将管路形状和空间走向用工装模拟件固定下来,形成样件。后续制造的管路产品,须与样件进行比对。小口径管路在加工过程中,多采用手工弯制方法。该模式下的产品加工周期长,且产品加工精度离散度较大,容易造成火箭装配过程中的再次修配等问题,导致火箭齐套周期也随之增加。为了提高生产效率,利用智能制造技术进行火箭管路的制备势在必行。

国内苌书梅等[17]从分析了智能制造关键技术的研究思路,为智能制造提供了思路。梁勇[18]提出了建立数字化生产线/智能车间的思路和方法。黄建科等[19]对数控弯管技术进行了分析和研究,为管路的智能弯制提供了技术基础。孙京等[20]提出了利用天地一体化网络实现在轨加工与装配、空间增材制造的空间智能制造设想。

国外对于智能制造车间的研究也空前高涨。Lee[21]提出了建立5C智能架构的思路和方法,用于建设智能工厂,如图9所示。Hoyt R.P[22]针对在轨飞行器提出了自主制造的概念(图10),计划于2024年实现在轨自主制造。德国tarakos公司开发的虚拟现实软件,实现了制造业的可视化、预测与控制,如图11所示。

图9 5C 智能架构Fig.9 5C smart architecture

图10 在轨3D打印自主制造概念Fig.10 On-orbit smart fabrication concept of 3D printing

图11 tarakos虚拟制造系统Fig.11 Virtual fabrication system of tarakos

1.4 智能检测

目前在管路检测方面采用的措施有着色法、渗透法、内窥检测法、超声波检测法等,其中着色和渗透法检查后,需对管路进行再次清洗和处理,过程复杂。内窥法对于长管路由于设备局限无法进行检测,且内窥检测耗时耗力,周期较长。超声检测由于设备的局限目前仅限于特定厚度和长度的管材。发生在管路系统总装后的管路缺陷,往往受检测技术所限,只能通过旁证进行产品的质量决策,存在巨大风险。在信息技术日新月异的时代,亟待将智能技术引入管路检测中,提高管路自动检测技术。

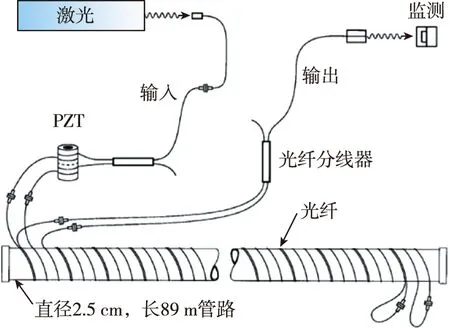

美国在管路检测,尤其是长管路的检测中,成功使用光纤无损检测的方式[23],实现远距离管路的自动化、智能化检测,原理如图12所示。管路的膨胀和收缩均将导致光纤转动,压力信号从而随之产生变化。通过监测压力信号的变化情况,获得管路的状态变化情况,实现远距离自动监测。

图12 管路光纤检测系统原理Fig.12 The principle of optical fiber system of pipeline

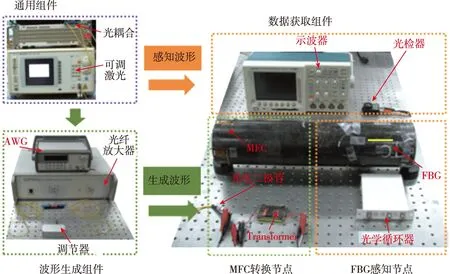

Lee等[24]完善了一套光纤布拉格光栅系统,可以激励和测量管路导波,如图13所示。超声导波进行管路缺陷检测的原理是利用导波沿着管路传播过程中遇到介质突变(如管路腐蚀、裂纹等)会发生部分反射的原理实现缺陷的识别和定位。在管道结构监测方面,Rose等[25]对管道弯曲部分出现裂纹的损伤进行了监测研究。英国帝国理工学院的Aristegui等[26]利用导波对充液管道进行损伤监测。超声导波检测技术的优点:1)可远距离自动对整条管路系统进行检测和智能判别,提高检测效率;2)可检测管路系统整个壁厚以及内部缺陷。

图13 管路超声导波检测系统Fig.13 Guide wave test system of pipeline

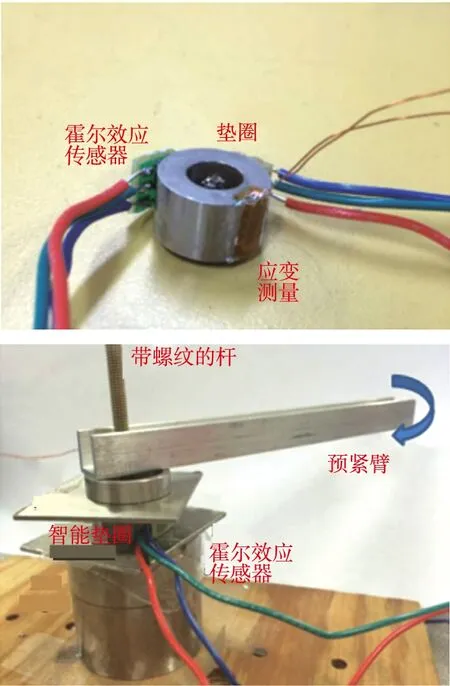

火箭管路系统螺纹紧固件失效,则可能导致任务失利,故紧固件预紧力的监测意义重大。随着科技和信息技术的飞速发展,智能技术在管路连接紧固件的预紧力监测、螺栓松动检测等方面有着非常重要的应用价值,可以及时检测管路连接故障,提高管路系统飞行试验的可靠性。美国Ganesh 等[27]研制的智能垫圈,通过感知应力和螺栓加载力的关系,实现螺栓的在线智能监测,其结构和预紧原理如图14所示。德国夏驰公司研制的超声智能螺栓,能够对螺栓的延伸率进行识别,从而获得螺栓在夹紧过程的预紧力,并发明了一种超声波传感器贴片粘贴到螺栓头部,记录每一次拧紧、维护过程,如图15所示。

图14 智能垫圈及预紧图Fig.14 Smart washer and pretighten

图15 超声波智能螺栓及拧紧示意Fig.15 Ultrasonic intelligent bolt and tightening

1.5 智能装配

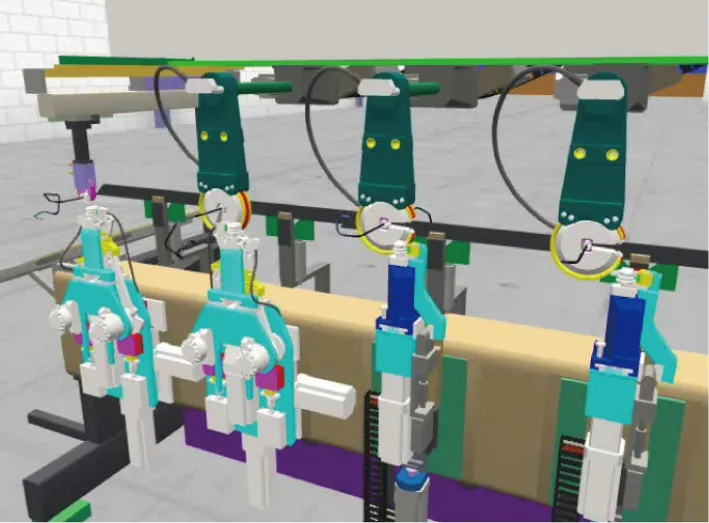

由于生产偏差累积,在火箭管路装配过程中,难免会出现由于总偏差过大,导致现场修配管路的情况,对火箭的总装周期有较大影响,故亟需要对管路的装配进行整体优化。苌书梅等[17]给出了飞机总装脉动生产线智能制造发展的总体思路,并以某型飞机总装生产线建设为背景,介绍了智能技术在总装过程中的相关应用。Liu等[28]针对管路装配,开发了一套虚拟间隙检查和装配系统,如图16所示。

图16 虚拟装配和间隙检测系统Fig.16 Virtual assembly and gap testing system

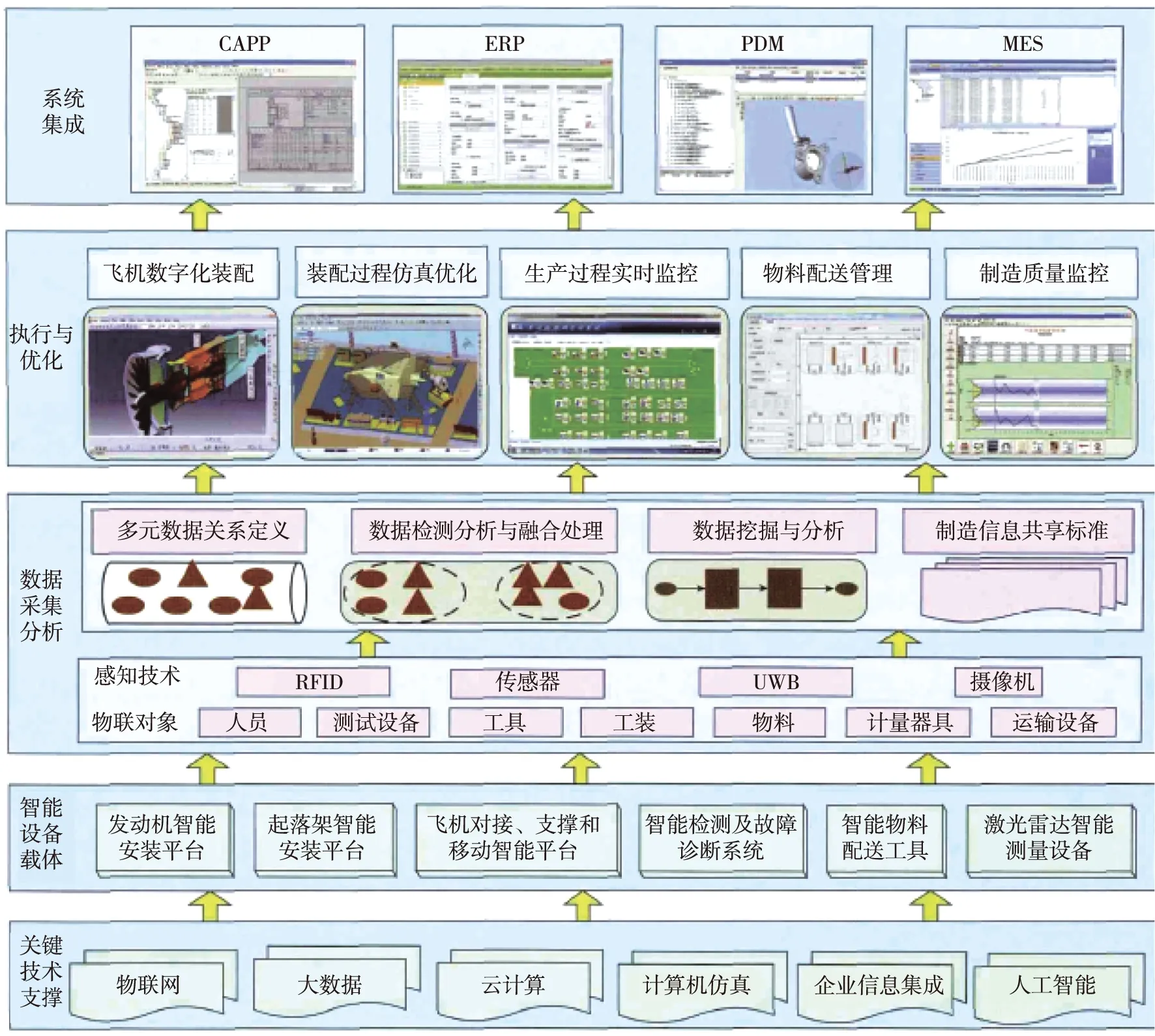

黄翔等[29]利用先进测量技术和全向移动平台等自动装配技术,对飞机智能装配进行了研究,有效确保飞机装配效率的提高,适应异地协调制造的要求。宋利康等[30]提出了智能状态的体系架构,如图17所示。刘炜等[31]针对空气舵产品提出了智能装配模式,并进行了研究,为产品智能装配的实现提供了可行的技术储备。

图17 大飞机智能体系架构Fig.17 Intelligent systems framework of large aircraft

2 智能技术在火箭管路研制中的应用研究

2.1 智能设计

火箭管路设计是庞大的系统工程,涵盖了机械、焊接、密封、材料、流体、固体力学、动力学、材料力学、表面处理、热处理等众多专业种类,且涉及的产品数量众多、细节设计项目繁琐,需要耗费巨大的劳动力和成本,才能实现最终的精细化设计。以运载火箭的管路布局设计为例,从目标函数看,管路布局需要满足路径最短、总长度最优、零件最优等多个目标;从涉及到的变量看,管路布局需要考虑间隙变量、空间包络变量、强度和动力学变量、工艺变量等诸多变量;从约束条件看,管路布局需满足的约束包括舱内空间约束、箱体壳段约束、发动机约束、仪器布局约束等大量空间位置和接口约束。可以说,火箭管路布局需要考虑诸多因素和专业的耦合关系,这些对依赖个人经验的传统产品设计模式提出挑战。

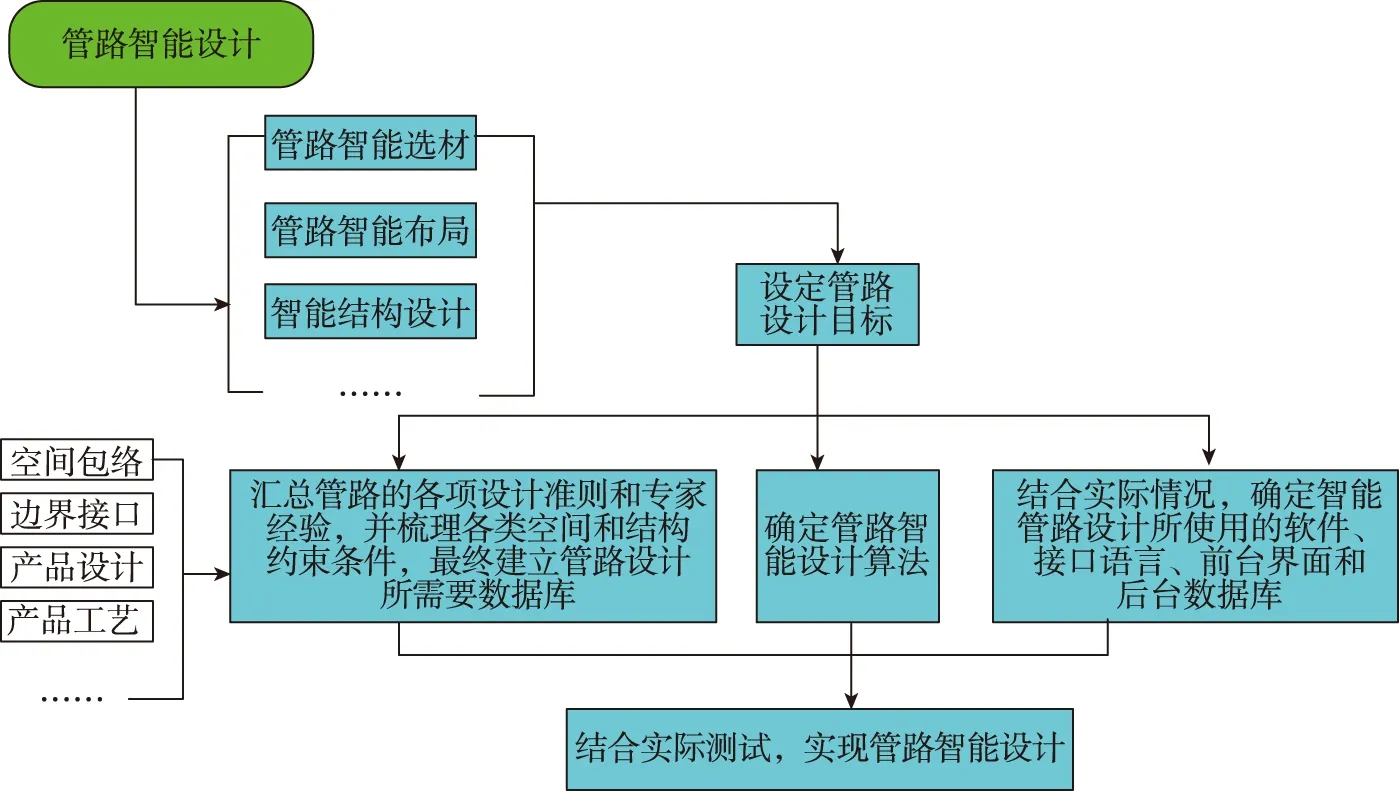

在计算机和信息技术快速发展的时代,迫切需要进行火箭管路的智能设计。在专家经验的基础上,利用强大的计算机技术,将管路选材、布局、结构设计、强度和流体校核等全流程的设计进行固化,从而实现不同口径和飞行工况下的自动设计与校核。火箭管路系统的智能设计规划如图18所示。首先,根据任务特点,提出火箭管路系统布局的优化目标。在此基础上,对管路布局的各种约束条件进行梳理,最终建立管路布局约束的开放式数据库。同时确定算法、软件和语言等,在大量数据的支撑下,实现火箭管路系统的智能布局,摆脱靠个人经验无法考虑周全、布局效率低等缺点,实现管路系统的快速、严谨自动化布局。

图18 火箭管路系统智能设计规划框图Fig.18 Intelligent design diagram of rocket pipeline system

2.2 用于连接、分离和减振的智能材料

智能材料具有在无人工参与的前提下,可以随温度、电、力、流体流动等进行结构改变等特点,故可以简单可靠地实现火箭管路系统的某些特殊职能。一是可以充分利用形状记忆合金随温度、电流等物理量变化,产生收缩或膨胀的特点,将其应用于管路接头连接部位,实现低温下火箭管路的可靠密封,且结构设计简单;另外形状记忆合金也可以用于级间或交叉输送的管路分离以及自动脱拔部位的管路连接结构,利用其随特定物理量变化的特点,更简单方便地实现管路自密封、分离和脱拔等功能。具有刚度可变性的智能材料,可以用于火箭管路系统的减振支架等产品的开发,增加箭上管路产品飞行中的抗疲劳的性能。

2.3 智能检测

火箭管路在生产过程中,存在大量检测环节,如X光检测、尺寸检测、性能检测、间隙检测等,若按传统方法,通过人工检验、人工判读方法,则检测效率低,且为重复性工作,对人专注能力要求很高,不允许有心情不佳等状况出现。若在检测中,利用智能技术,对过程进行数字化和图像化的检测、记录、自动判读和控制,则可以大大提高缺陷漏判的概率,且可以实现高效制造。

火箭管路在生产过程中,可以通过建立激光矢量测量系统,实现对产品加工过程数字信息的测量记录和传递,激光矢量测量系统在国内外技术均较成熟,可以无缝用于现有数控弯管生产线。另外,火箭管路系统一般较长,且空间走向复杂,故在无损检测方面,可逐步引入超声导波等在线智能检测系统,实现管路系统在生产、装配过程中的缺陷的自动化检测和判读,从而提高检测效率。在装配过程中,可逐步实现小直径紧固件产品的在线预紧力的直接无损测量和信息记录,并对装配后的力矩衰退和再次拧紧,根据专家数据库进行定量化控制,改善只能通过力矩间接控制紧固件预紧力的现状,实现紧固件的智能测量和质量监控,提高火箭管路系统连接的可靠性。

2.4 智能装配

火箭管路在装配过程中引入智能技术,将有效提高装配的效率,大大降低管路返修带来的影响总装周期的问题。总装过程中,对管路安装位置和接口等边界进行自动化数字测量,在此基础上利用可移动机器人平台,实现管路的自动装配。若总装中出现火箭结构由于单发累积偏差较大,导致管路系统安装边界超差,从而使得原定设计管路无法安装的情况,则管路智能装配系统将会根据专家数据库系统的提示,自动将边界测量数据反馈给管路设计人员和生产返修人员,对管路三维数据进行边界的修正,最终根据修正后的管路模型进行产品的自动化弯制和加工。

2.5 智能验证

火箭管路试验和仿真由于数量多、重复性劳动工作量大,且试验过程存在试验介质压力较高等危险因素,故需实现智能仿真和无人值守的智能试验验证。

火箭管路的强度、稳定性、动力学响应、疲劳、流场等分析在数字化设计过程中是依赖计算机的极为重要的工作,但由于产品种类多,且工作的工况复杂多变,需耗费时间较多。随着计算机技术的发展,可以借鉴国内外的智能技术,利用已有的专家经验库和仿真准则,逐步实现火箭管路的自动化计算和仿真分析,减少重复性劳动,提高设计生产效率。

随着电子信息技术的网络化应用,自动化的试验监控网络系统技术目前较成熟,可以将试验现场监测器采集的数据自动传输到监控服务器平台,实现试验数据的自动采集。后续可以对试验数据进行专家分析,并增加相关试验控制单元,从而实现火箭管路的智能试验过程。

2.6 智能维护

虽然火箭管路产品可靠性较高,然而在不可测的全寿命周期内,可能会出现小概率的失效事件。鉴于目前管路压力、应力应变、漏率等监测技术均比较成熟,在监测信息的基础上,利用以往的试验统计数据和可靠性数据,并依赖相关自动化控制技术,实现自动化的无人管路修复,从而避免重大失效事件的发生。

2.7 火箭管路智能研制体系

综合上述智能技术,在高性能计算机和信息技术的支持下,火箭管路设计、生产检测、装配、试验验证、使用维护过程,不仅能够进行各环节数据的实时监测和采集,且依赖自动化控制以及人工智能等技术,可以进行实时决策和控制,最终实现火箭管路全流程的智能研制。火箭管路的智能研制技术应用体系具体架构如下:

1)梳理现有的管路设计标准、布局要求、各项仿真分析规范和专家经验等,提出火箭管路的研制准则,建立并完善管路系统设计的专家经验数据库。在此基础上,采用大型CAD等软件,并利用先进的智能算法,实现火箭管路系统的数字化设计、布局、仿真、问题自动判读等功能。

2)管路生产部门接收到三维数据后,首先采用智能虚拟制造技术,进行管路参数的可加工性检查,待判读满足要求后,进行自动化的管路弯制。制造过程中,采用智能检测设备进行管路测量,开展与三维模型的一致性比对,对管路进行尺寸、缺陷情况、密封性能等在线自动化检测和记录。

3)利用无人监视和控制试验系统,大批量的试验管路产品将按流程逐一进行自动试验和数据的采集,并与以往试验数据进行包络分析,在专家经验的基础上,根据相关质量要求,对试验过程进行自动分析判读和处理。

4)总装过程中,接收火箭管路的安装设计三维信息,对火箭管路系统进行虚拟装配,检测可操作性及间隙要求等是否满足实际情况,待判读通过后,充分利用自动化设备进行火箭管路的装配。在火箭管路的对接部位,对安装位置和接口等边界进行在线数字化测量,若出现总装累积偏差较大或边界偏差较大,导致管路无法安装的情况,则将边界测量数据自动反馈给管路设计人员,进行管路三维数据的边界修正后智能制造处理。在完成火箭装配后,由于运输和贮存等环节中不可预测因素,可能会造成火箭管路的偶然失效,为此建立完善的管路压力、应变等参数监测网络系统,并利用专家经验和统计数据等,实现管路的智能维护,将会极大提高火箭管路系统的可靠性,避免重大失效事件的发生。

火箭管路的智能研制,在现有技术的基础上,需要攻克的关键技术主要有:一是借鉴大数据的体系知识,建立管路各流程环节的专家经验和研制准则;二是在现有计算机和信息技术的基础上,实现火箭管路的全寿命周期监控技术,包括数据的自动收集、监测和控制等;三是将火箭管路研制过程与人工智能技术充分融合,使得整个研制流程因为计算机智能技术的引入而更为严谨和全面,避免人工设计和操作可能导致的错误、缺陷等故障。综合了智能设计、制造和装配的火箭管路研制流程的架构见图19。

图19 火箭管路智能研制流程架构图Fig.19 Intelligent development process architecture diagram of rocket pipeline

3 结论

智能技术在国内外的迅速发展,已经引起很多领域质的改变,也提高了工业企业的生产效率。利用智能算法和专家经验数据库的火箭管路系统智能布局,可以减轻管路布局设计人员的繁重调试和比对,实现快速、无误、可靠的布局设计;再如运用在线自动化检测手段和先进算法的超声导波缺陷检测系统,将会在短时间内对多个部段的管路进行无损测量,提高检测效率,降低人为的误判率;而火箭管路的装配,也必将随着智能技术的引入,逐渐解决目前偏差影响进度、力矩失控等问题,不仅节约总装的时间,也会极大地提高产品安装质量。将人工智能技术引入火箭管路的研制中,在设计、制造、装配、验证以及使用维护过程,实现从依赖个人经验到高效自动化的过程,将是一场科学技术的全面提升,最终实现火箭管路产品的高质量和高效率研制,大大提高管路系统的可靠性。