高钢级管道环焊缝焊接质量问题及裂纹形成原因分析

2021-06-09李亮黄磊聂向晖刘迎来张奕

李亮, 黄磊, 聂向晖, 刘迎来, 张奕

(1.中国石油集团石油管工程技术研究院,西安 710077;2.北京隆盛泰科石油管科技有限公司,北京 101100)

0 前言

由于国内自有油气资源分布区域以及进口油气资源入境地点距国内主要油气消费市场较远,截至2019年,国内已建成近14万公里的长距离油气输送管线[1-2]。随着国民经济对油气资源需求的日益增长,越来越多的油气输送管线采用高钢级、大口径、高压力模式进行建设,以提高管线输送效率、降低管线输送成本[3-4]。

目前,国内已运营的高钢级管道里程达3.5万公里,位居世界第一位[5]。随着国内高钢级管道里程的不断增长,因管道环焊缝开裂造成的失效事故时有发生,严重威胁着管道的运营安全。2019年任俊杰等人[6]的研究结果显示,国内近10年建设的高钢级、大口径油气输送管线中,在管线建成试压和投产运行初期就发生了30余起环焊缝开裂失效事故,其中70%以上是由于环焊缝焊接缺陷引起的。罗金恒等人[7]统计了2011~2015年发生的10起环焊缝开裂失效事故,结果也显示其中80%是由于焊接质量不合格造成的。可以看出,焊接质量问题是导致高钢级管道环焊缝开裂失效的主要原因。

文中选取了近期排查出的12道因焊接质量问题导致开裂的高钢级管道环焊缝,对其力学性能进行了检测和分析;同时,通过裂纹缺陷解剖,重点探讨了环焊缝存在的主要焊接质量问题,以及4类焊接质量问题主导的裂纹形成机理,以期为高钢级管道环焊缝的焊接质量控制及裂纹防治提供了资料参考。

1 试验材料及方法

1.1 试验材料

文中试验所用材料为近期在役管道环焊缝隐患排查时割口的12处存在裂纹缺陷的X70,X80高钢级管道环焊缝,其基本信息见表1。

表1 环焊缝基本信息

1.2 试验方法

依据SY/T 4109—2013《石油天然气钢质管道无损检测》标准,采用XT1605C型X射线探伤机对环焊缝进行无损检测,确定裂纹缺陷的位置和尺寸。

依据GB/T 31032—2014《钢质管道焊接及验收》标准,在环焊缝无缺陷处截取并加工力学试样。采用SHT4106拉伸试验机测试0点、3点、6点、9点焊接位置焊接接头的拉伸性能,每个焊接位置取1个试样;采用PSW750冲击试验机测试0点、3点焊接位置焊接接头在-10 ℃(X70钢级)和-20 ℃(X80钢级)的V形缺口夏比冲击性能,每个焊接位置取3个焊缝冲击试样和3个热影响区冲击试样;采用KB30BVZ-FA维氏硬度计按照16点压痕法测试焊接接头的硬度分布,每个环焊缝取1个试样。

在环焊缝裂纹缺陷处截取并制备金相试样,采用Smart Zoom5超景深数码显微镜和OLS 4100激光共聚焦显微镜分析裂纹试样的宏观形貌和微观组织;采用SU3500 HITACHI扫描电镜、牛津能谱仪、背散射电子探测器等分析裂纹缺陷的微观形貌和微区成分。

2 试验结果及分析

2.1 无损检测

表2为环焊缝的X射线检测结果。检测结果显示,12道环焊缝中的缺陷均为裂纹,且其中10道环焊缝中的裂纹位于仰焊位置,占比达83.33%。

表2 环焊缝X射线检测结果

表2中裂纹缺陷起始位置以环焊缝焊接时的时钟方向表示,如图1所示,管道输送介质方向为垂直于纸面向里。

图1 环焊缝焊接时时钟方向示意图

2.2 力学性能

图2为环焊缝力学性能检测结果。由图2a可知,所有环焊缝不同焊接位置的抗拉强度均符合标准要求(X70钢级≥570 MPa,X80钢级≥625 MPa)。由图2b可知,1号、2号、3号、4号、6号、7号、8号环焊缝的部分焊缝金属冲击吸收能量不符合标准要求(X70钢级单值应≥56 J,X80钢级单值应≥60 J),不合格试样数占比约19.44%。由图2c可知,所有环焊缝的热影响区冲击吸收能量均符合标准要求(要求同焊缝金属)。由图2d可知,所有环焊缝的维氏硬度均符合标准要求(X70钢级⦤275 HV10,X80钢级⦤300 HV10),且1~9号(非全自动焊)环焊缝的热影响区存在一定程度软化。

图2 环焊缝力学性能检测结果统计图

3 焊接质量问题及裂纹成因分析

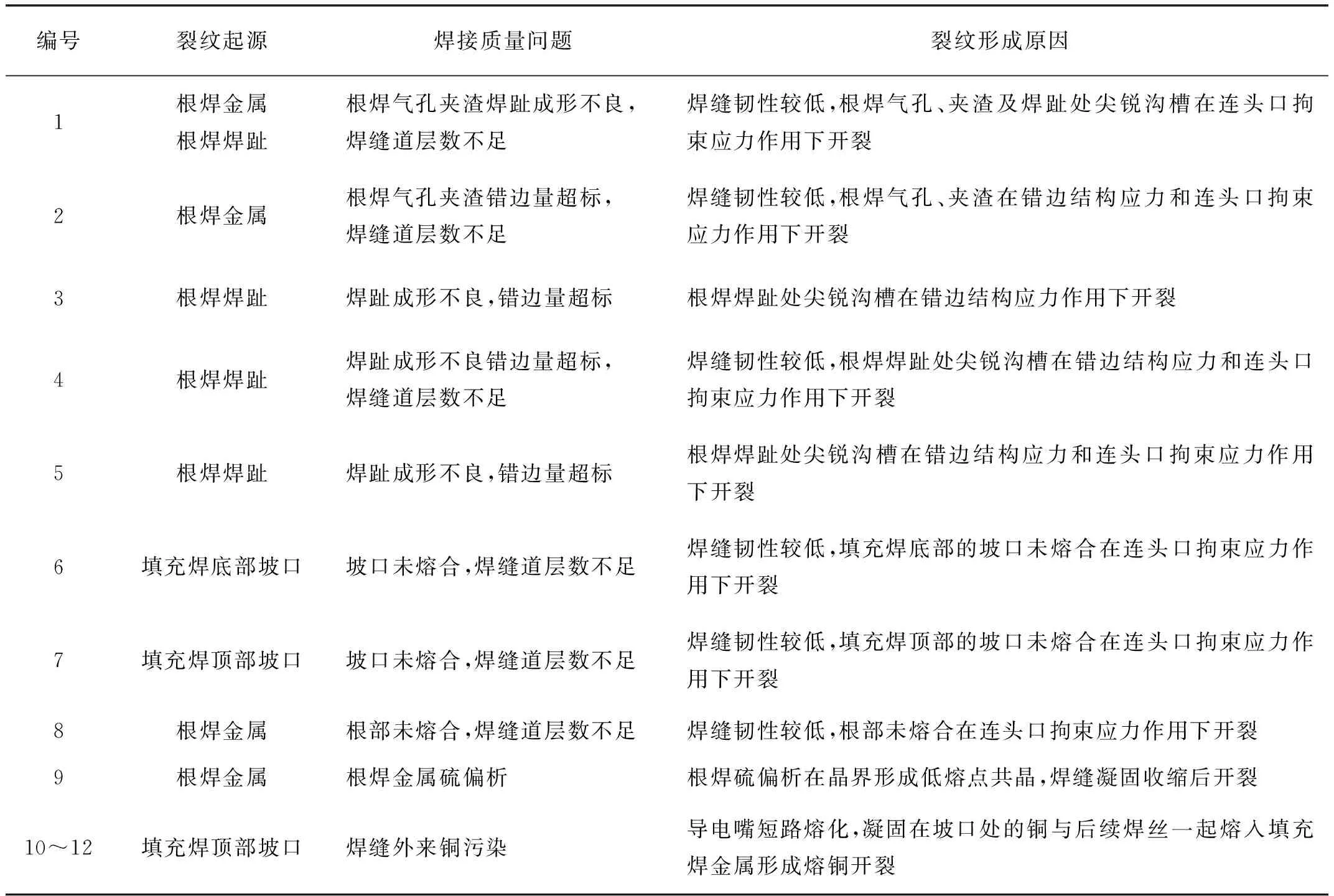

按照前文所述试验方法完成裂纹解剖和分析后,可得到表3所示的环焊缝焊接质量及裂纹成因汇总表。

由表3可知,导致该批环焊缝开裂的主要焊接质量问题包括:根焊内表面缺陷、坡口及根部未熔合、根焊硫元素偏析、填充焊坡口铜污染、焊接道层数不足、错边量超标等6类。其中,焊接道层数不足、错边量超标,常与其他缺陷叠加促进环焊缝裂纹形成。

表3 环焊缝焊接质量及裂纹成因汇总表

值得注意的是,表3中存在焊接道层数不足问题的1号、2号、4号、6号、7号、8号环焊缝,对应的焊缝冲击吸收能量都存在不合格现象(如图2b所示)。这一现象可以从两方面进行解释。首先,焊接道层数不足的环焊缝,道层之间的相互热处理次数较少。黄福祥、吕向阳等人[8-9]的研究结果表明,在多层多道焊过程中,前一道(层)焊缝可为后一道(层)焊缝起到预热作用,后一道(层)焊缝可为前一道(层)焊缝起到热处理(正火)作用,进而能够有效改善焊缝组织、提高焊缝力学性能。其次,焊接道层数不足的环焊缝,焊接道层相对较厚,这意味着焊接时采用了较大热输入。博卫等人[10-11]的研究结果表明,采用较大热输入焊接时,焊缝高温停留时间变长,晶粒快速长大,甚至可能出现过热组织,焊缝的强度和韧性相对于小焊接热输入较差。可见,采取合理的焊接层道数对于保障焊缝冲击韧性至关重要。

文中根据主导环焊缝产生裂纹的焊接质量问题,将表3所述12道环焊缝的裂纹成因划分为4类,以下结合具体案例探讨其裂纹形成的机理。

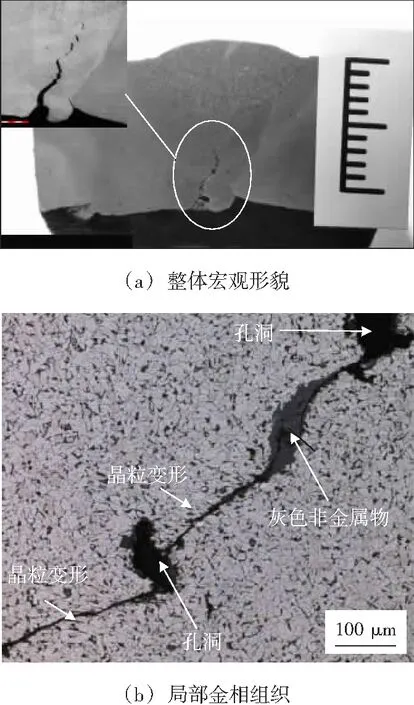

3.1 根焊内表面缺陷导致的开裂

表3中1~5号环焊缝的开裂原因较为相似,均为焊缝冲击韧性较低,根焊内表面缺陷在附加应力作用下发生开裂。这些内表面缺陷可分为两类:一类为根焊金属内表面或近表面形成的气孔和夹渣(1号、2号环焊缝),它们在附加应力作用下发生连通开裂;另一类为不等壁厚对接环焊缝根焊焊趾处过渡不圆滑形成的尖锐沟槽(1号、3号、4号、5号环焊缝),这类缺陷(欠)存在较大的应力集中,它们在附加应力作用下容易从沟槽尖端发生开裂扩展。此外,由表3可知,作为促使该类裂纹产生的附加应力也分为两类:一类为错边量较大形成的结构应力,另一类为连头口形成的拘束应力。图3列举了1号环焊缝裂纹截面处的缺陷形貌。

图3 1号环焊缝裂纹截面宏观形貌和金相组织

3.2 未熔合缺陷导致的开裂

由表3可知,6~8号环焊缝的裂纹形成原因均可归纳为:焊缝冲击韧性较低,未熔合缺陷在连头口产生的拘束应力作用下发生开裂。根据GB/T 6417.1—2005标准,未熔合是指焊缝金属和母材或焊缝金属各焊层之间未结合的部分,可分为根部未熔合、坡口未熔合和焊道间未熔合。其中,根部未熔合和坡口未熔合会明显减小承载横截面,其端部常常还存在较为狭窄细长的缝隙,应力集中较为严重,此时若叠加较大的结构应力和较低的焊缝冲击韧性,极易形成以未熔合缺陷端部为源的裂纹。图4列举了6号环焊缝裂纹截面处的缺陷形貌。

图4 6号环焊缝裂纹截面处缺陷形貌

3.3 根焊硫元素偏析导致的开裂

表3中9号环焊缝出现的裂纹为根焊金属中硫元素偏析导致的结晶裂纹。结晶裂纹属于热裂纹中的一种,它是指焊缝结晶过程后期,固液共存温度下,由于凝固金属收缩而残余液态金属补充不足,低熔点共晶和杂质沿晶界形成的液态薄膜在拉应力作用下发生的沿晶开裂[14-15]。在焊缝凝固过程中,高熔点组元总是优先于低熔点组元发生结晶。随着焊缝内部柱状晶的不断长大,固液界面持续向焊缝中心线推进;此时,若焊缝中硫、磷等元素含量较高,它们形成的大量低熔点组元将在柱状晶交汇处的形成液态薄膜,这层液态薄膜在焊缝凝固收缩拉应力以及焊缝自身结构应力作用下,将在焊缝中心线附近发生沿晶开裂。图5列出了9号环焊缝裂纹截面处的宏观、微观组织和能谱分析结果。

图5 9号环焊缝裂纹截面宏观、微观组织和能谱分析结果

3.4 焊缝外来铜污染导致的开裂

表3中10~12号环焊缝均采用实心焊丝气体保护自动焊工艺成形,3处环焊缝坡口处均发现了因外来铜污染导致的熔铜开裂。现场调研及裂纹解剖结果显示,3处环焊缝中熔入的铜均来源于铜质导电嘴与坡口接触时发生的短路熔化,由于现场焊接人员未及时发现该问题或未及时将坡口处凝固的铜清理干净,这些残留在坡口位置的铜在随后的焊接过程中与焊丝一起熔入了填充焊金属中,同时,部分位置的铜还沿着晶界向母材金属和填充焊金属发生了扩散。图6列举了10号环焊缝裂纹截面处的宏观、微观组织和能谱分析结果。

图6 10号环焊缝裂纹截面宏观、微观组织和能谱分析结果

4 结论

(1)绝大多数环焊缝的开裂位置位于仰焊区域,占比高达83%,仰焊区域是萌生裂纹的高发部位。

(2)所有环焊缝的抗拉强度、维氏硬度均符合标准要求,但部分环焊缝焊缝金属的夏比冲击吸收能量低于标准要求,不合格试样数占比约19.44%,焊接道层数较少是造成其冲击韧性不合格的重要原因。

(3)主导环焊缝开裂的焊接质量问题主要包括根焊内表面缺陷、坡口及根部未熔合、根焊硫元素偏析、填充焊坡口铜污染等四类,焊接道层数不足、焊缝错边量超标常与上述缺陷叠加促进裂纹形成。

(4)建议:①严格按照焊接工艺要求控制焊接层道数;②加强环焊缝仰焊区域的根焊质量控制;③确保变壁厚焊口焊趾处平缓圆滑;④选择质量合格的焊材,尤其应保障S,P含量符合要求;⑤全自动焊应控制好导电嘴位置,避免与坡口接触发生短路。