聚丙烯/聚醚嵌段聚酰胺共混物的超临界CO2发泡及抗静电性

2021-06-09邱丽雁宋以法温时宝张振秀

邱丽雁,宋以法,温时宝,张振秀

(青岛科技大学 高分子科学与工程学院,山东 青岛266042)

聚丙烯(PP)作为通用塑料,价格低廉且来源广泛,具有良好的加工性能,改性后的聚丙烯提高了综合性能,应用市场更为广阔[1]。现如今,改性聚丙烯已广泛应用于建筑、包装、汽车和运动器材等各个领域,PP发泡材料因其较好的缓冲隔热性和轻量化节能的特点,也在这些领域取得了较好的应用成果[2-3]。但是PP作为汽车内饰材料使用时,由于抗静电性差给人们带来了极大的不便,而改善抗静电性最常用的方法便是添加抗静电剂[4-6]。聚醚嵌段聚酰胺(PEBAX)被认为是最轻的热塑性弹性体,在各种温度下都有优良的弯曲抗疲劳强度、极佳的抗冲击性能,及较好的弹性回复性[7]。此外,抗静电型的PEBAX可作为一种聚合物型永久抗静电剂,通过干混或改性后添加到塑料基体中,形成导电网络,用于防止电荷释放、灰尘积聚以及静电耗散[8]。

超临界发泡[9]采用CO2或N2作为物理发泡剂,比起传统的使用化学发泡剂而污染环境的化学发泡法,环境友好型的超临界发泡技术具有更好的研究前景。不少研究员对PP共混物的发泡进行了研究,如王朝等[10]用熔融共混的方法制备了不同含量乙烯-辛烯共聚物(POE)的PP/POE的共混物,研究发现:随着POE含量的增加、温度的升高,泡孔直径增大,泡孔密度降低;随着压力的增大,泡孔尺寸先增大后减小,泡孔密度逐渐增大。康菲菲等[11]采用熔融共混的方法制备聚丙烯(PP)/反式-1,4-聚异戊二烯(TPI)共混材料,并对其进行超临界CO2发泡,结果表明:随着TPI含量增加,共混材料泡孔尺寸变大,泡孔壁变薄。目前,对PP/PEBAX的共混发泡性能的研究较少,而将PP与PEBAX共混发泡不仅能改善其发泡性能,实现聚丙烯的轻量化,也能在一定程度上提高PP的抗静电性。因此,本实验选用PEBAX与PP共混,并采用超临界二氧化碳发泡法制得PP/PEBAX发泡材料,主要研究温度和压力对PP/PEBAX共混物发泡性能的影响,以及PEBAX对PP制品抗静电性能的增强效果。

1 实验部分

1.1 原料和仪器

聚丙烯(PP),9003-07-0,中国石油化工股份有限公司齐鲁分公司;聚醚嵌段聚酰胺(PEBAX),MV1074 SA 01,法国阿科玛公司。

平板硫化机,XLB-O400 X400型,中国浙江湖州东方机械有限公司;开炼机,CH-40型,东莞市益宗机械设备有限公司;烘箱,GT-1707型,高铁检测仪器有限公司;电动气体增压泵,SUP-DB-60型,济南斯明特科技有限公司;高压反应釜,实验室自制;转矩流变仪,XSS-300型,上海科创橡塑机械设备有限公司;密度计,GT-XB320 M型,高铁科技股份有限公司;差示扫描量热仪(DSC),DSC204F1型,德国耐驰公司;扫描电子显微镜,JSM-7500F型,日本电子株式会(JEOL);电阻率测试仪,ST2263型,苏州晶格电子有限公司。

1.2 样品制备

首先将PP和PEBAX分别按一定的质量比加入到哈克转矩流变仪中熔融共混,其中PP/PEBAX质量共混比分别为100/0、25/75、50/50、75/25、0/100,设置混炼温度150℃,转速300 r·min-1,密炼时间10 min。将熔融共混后的试样经开炼机下片,再在平板硫化仪中模压成型,模压温度为190℃,压力为10 MPa,预热10 min,排气3次,热压3 min,冷压3 min,制得厚度为2 mm的薄片。

用裁样刀裁出30 mm×20 mm×2 mm的矩形试样,放入超临界发泡反应釜中。在发泡压力为10 MPa的条件下,分别设置发泡温度为140、143、145、147、150℃,在发泡温度为143℃的条件下,分别设置饱发泡压力为5.5、10、14、19、22 MPa,待发泡釜达到设定的温度和压力后,关掉加热,打开气阀快速放气,待气压降为大气压,打开发泡釜,取出试样冷却定型备用。

1.3 性能测试与结构表征

密度测试:使用密度计测量发泡样品的密度ρ,

DSC测试:取5~8 mg试样,N2氛围下,将试样以10℃·min-1的速率从室温升至200℃(消除热历史),恒温5 min,以10℃·min-1的速率降温至-60℃,恒温5 min,再以相同速率升温至200℃。

SEM测试:将发泡样品置于液氮30 min后脆断,对断面进行喷金处理,用扫描电镜观察样品形貌并拍摄电镜图。

电阻率测试:测试样品发泡前后的体积电阻率,所按标准为GB/T 15662—1995。

2 结果与讨论

2.1 DSC测试分析

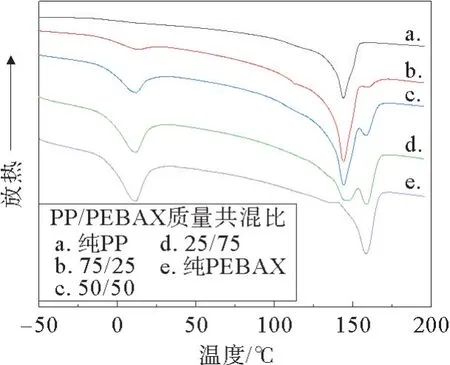

图1为不同比例PP/PEBAX共混样的DSC曲线。

图1 不同比例PP/PEBAX共混样第二次升温的DSC曲线Fig.1 DSC cur ves of the second heating up of PP/PEBAX blends with different ratios

从图1中可看出,随着PEBAX的加入,PP的熔点几乎没有变化,熔融焓先增大后减小,说明PEBAX的加入对PP的结晶没有太大的影响;随着PP含量的增加,PEBAX硬段的熔点没有明显的偏移,峰面积逐渐减小,PEBAX软段的熔点向高温方向移动,峰面积减小,表明PP的加入可能破坏了PEBAX软段的柔顺性。从图1中还可看出,PP的熔点在143℃左右,PEBAX的熔点在158℃左右。当温度较低时,气体在基体中的溶解度低,物料难发泡或者发泡倍率低;当温度高于熔限时,会引起物料熔融,物料难以包裹住气体,两种情况都不利于发泡,实验发现超过150℃时会出现PP相熔融,因此后续研究中将饱和温度控制在140~150℃的范围内。

2.2 PP/PEBAX的共混物相形态

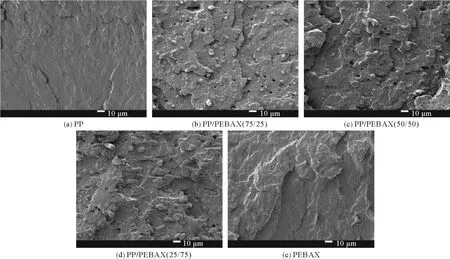

图2为未发泡前不同比例PP/PEBAX共混物的SEM照片。从图2中可以发现,PP/PEBAX共混物呈海岛结构,当PEBAX含量低于50%时,PEBAX大部分以球状聚集体分散在PP连续相中;PEBAX含量超过50%后,PEBAX成为连续相,PP以长条柱状分散在PEBAX连续相中;两相含量相当时,PP和PEBAX的相界面明显,发泡时在两者的界面结合处容易发生异相成核,增加成核点。

图2 不同比例PP/PEBAX共混样品发泡前的SEM照片Fig.2 SEMi mages of PP/PEBAX blend sa mples with different proportions bef ore foa ming

2.3 温度和压力对PP/PEBAX共混物发泡性能的影响

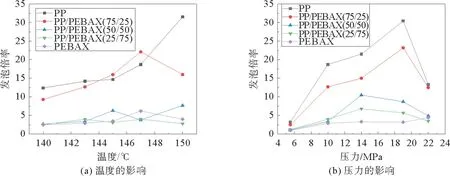

图3(a)反映了压力10 MPa时不同发泡温度对不同比例PP/PEBAX共混试样的发泡倍率的影响。从图3(a)中可以看出,随着饱和温度升高,纯PP发泡倍率增大,温度超过145℃后,PP的发泡倍率涨幅变大,这是由于温度升高加剧了分子链的运动速度,材料熔体黏度降低、流动性增加,对于泡孔生长有利,因此发泡倍率变大;除质量共混比为50/50的PP/PEBAX发泡倍率先增后减又增大之外,其余比例共混材料的发泡倍率均为先增大后减小,但发泡倍率总体都呈增大的趋势。这是因为温度太高会使材料的熔体强度过低而无法包裹住气体,使得气体逸散,泡孔皱缩严重,导致材料的发泡倍率降低[12]。

图3(b)反映了143℃时不同压力对不同比例PP/PEBAX共混试样的发泡倍率的影响。从图3(b)可以看出,随饱和压力的增大,纯PP及其共混材料的发泡倍率都是先增大后减小,且总体呈上升的趋势,但随着PEBAX含量的增加,材料的发泡倍率逐渐下降,而纯PEBAX的发泡倍率则增长缓慢,在5.5 MPa时甚至没有发泡。这是由于气体的扩散速率随着饱和压力的增加而增大,扩散在物料内的CO2对发泡体系具有明显的增塑作用,使得材料的变形和发泡能力得到增强,导致发泡倍率增大[13];较高的压力导致CO2气体的扩散速率加快,产生的泡孔越大,泡孔壁越薄,从而导致泡孔出现并孔或者塌陷,使得部分大泡孔难以维持原状而皱缩或破裂,发泡倍率降低。

图3 发泡温度和压力对不同比例共混材料的发泡倍率的影响Fig.3 Influence of foa ming te mperature and pressure on the foa ming ratio of blended materials with different proportions

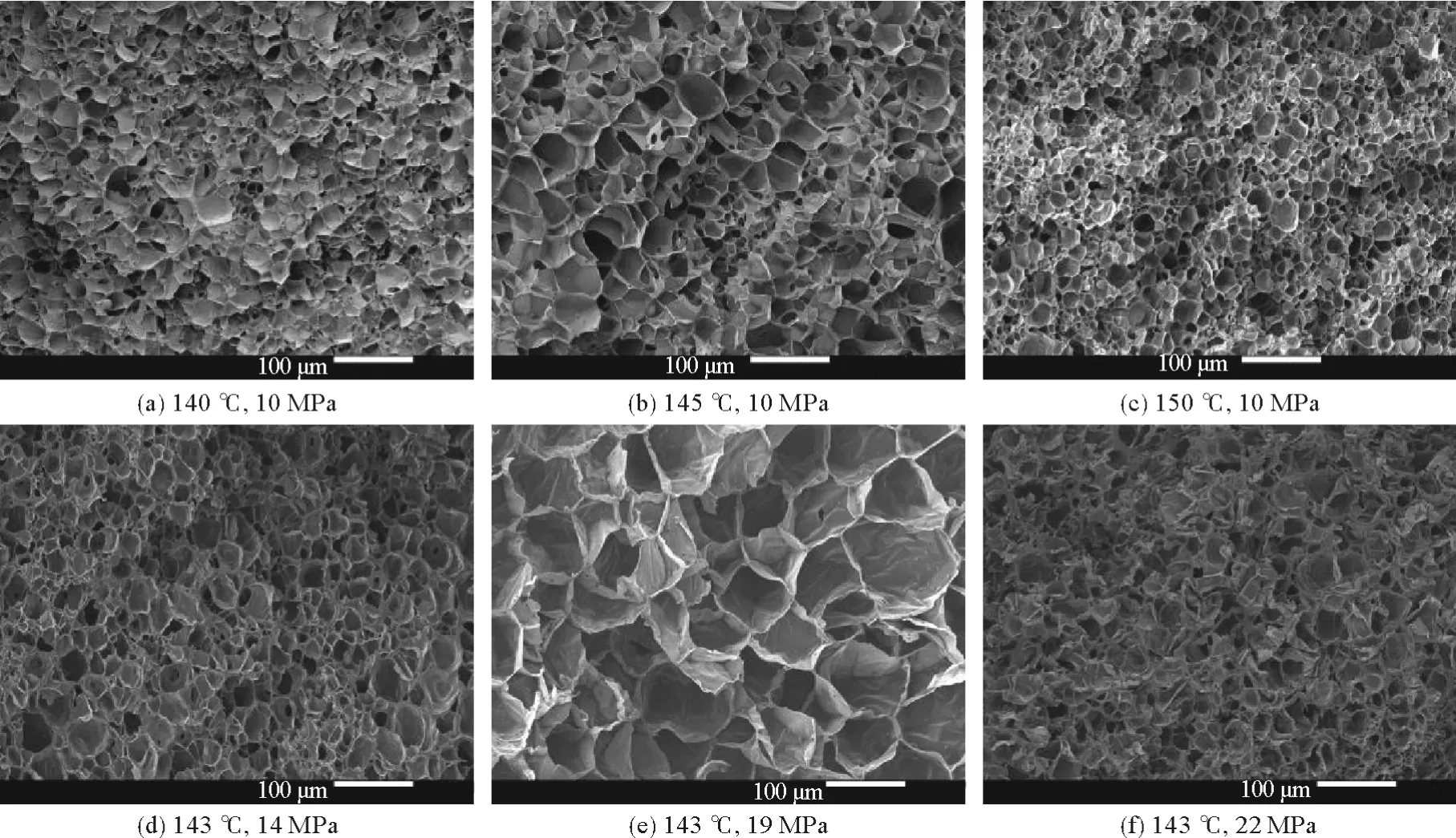

图4 PP/PEBAX质量共混比为75/25的共混发泡材料在不同温度压力下的SEM照片Fig.4 SEMi mages of blended foam materials with PP/PEBAX(75/25)content at different temperatures and pressures

图4为PP/PEBAX质量共混比75/25的共混样在不同的温度和压力下发泡后的SEM照片。从图4(a)(b)(c)可知,温度140℃时,泡孔尺寸小,形状不规则,部分材料未发泡;温度145℃时,材料的泡孔尺寸变大,泡孔密度低;温度为150℃时,共混物的泡孔尺寸变小,泡孔密度变大。这是由于温度较低时,共混体系的熔体强度较高,不利于气泡成核长大;而随着温度的升高,气泡长大所受的阻力降低,有助于泡孔尺寸的增长;温度过高时,由于气体的逸散导致泡孔尺寸减小[14]。由图4(d)(e)(f)可知,同一温度下随着饱和压力的增加,材料的泡孔尺寸先变大后变小,泡孔形状不均匀。这种现象是因为发泡压力增大,使得溶解到共混体系的CO2气体量增加,塑化作用增强,分子链段在运动的过程中受到的阻碍力减弱,有利于气泡长大,泡孔尺寸变大;而气泡成核与长大之间存在竞争关系,会使得压力超过一定范围后,更多的CO2气体用于气泡成核,导致泡孔尺寸变小。

图5为不同共混材料在发泡温度143℃,压力10 MPa的条件下发泡后的SEM照片。从图5中可看出,纯PP泡孔尺寸形状大小不均一,而纯PEBAX的泡孔形状不规则,但泡孔尺寸最大;25%PEBAX的加入(图5(b))使得泡孔尺寸略有增长,PP和PEBAX含量相近时,泡孔尺寸较小,发泡密度明显增大,PP/PEBAX质量共混比75/25时泡孔尺寸变大,泡孔形状不规则,存在部分破裂的泡孔。这是由于共混材料熔体强度分布不均,熔体强度低的部分泡孔壁薄,容易发生气泡的破裂和合并,导致泡孔尺寸大小不均一。

图5 不同比例PP/PEBAX共混物在同一温度压力(143℃,10 MPa)下发泡后的SEM照片Fig.5 SEMi mages of PP/PEBAX blends with different pr oportions after foa ming at the sa me te mperature and pressure(143℃,10 MPa)

2.4 材料的抗静电性能

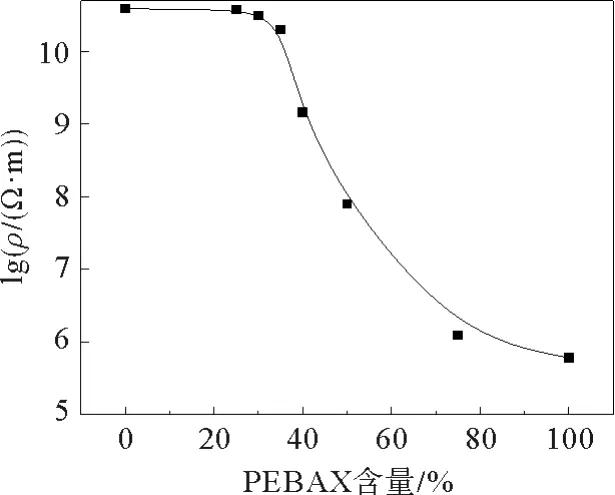

图6反映了在发泡温度143℃,饱和压力10 MPa时不同PEBAX含量的共混试样发泡后的体积电阻率(ρ)变化。

图6 PEBAX含量对共混材料体积电阻率的影响(发泡温度143℃,饱和压力10 MPa)Fig.6 Effect of PEBAX content on the volu me resistivity of blended materials(143℃,10 MPa)

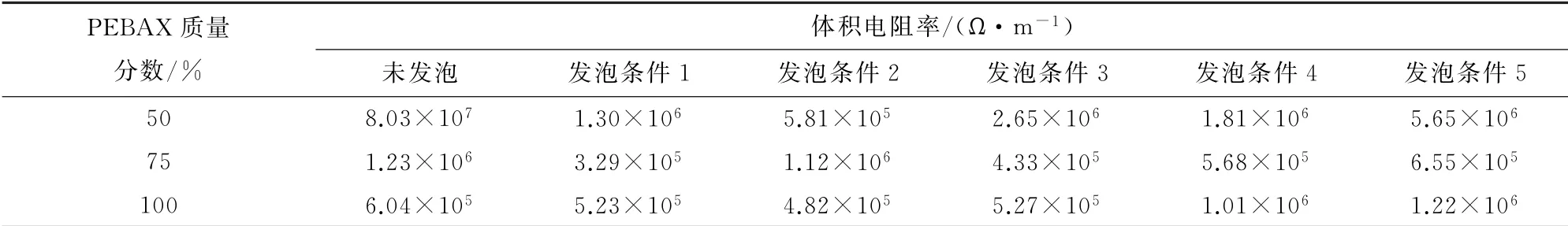

从图6中可以看出,PP共混发泡材料的抗静电性随PEBAX含量的增加而降低,最多可降5个数量级,当PEBAX添加量超过35%时,体积电阻率迅速降低,可知渗流阈值在35%左右。这是由于PEBAX含量较低时,难以形成有效的导电通路,达不到抗静电效果,而随着PEBAX份数的增加,其接触概率增大,更容易形成导电通路[15]。由此可见,添加适量的PEBAX有助于提高PP共混物的抗静电性,而表1中的数据则表明了发泡对共混物的抗静电性能的总体影响较小,PEBAX含量为50%和75%时,发泡后共混物的体积电阻率大多降低了1个数量级(均小于107Ω·m-1),这可能是由于发泡产生的泡孔扩大了接触面,促进了部分PEBAX的相互连接,有利于导电通路的形成。

表1 不同发泡条件下不同比例PP/PEBAX共混试样的体积电阻率Table 1 Volu me resistivity of PP/PEBAX blend sa mples in different proportions under different foa ming conditions

3 结 论

1)共混比,发泡温度及饱和压力都对聚丙烯/聚醚嵌段聚酰胺(PP/PEABAX)共混材料发泡后的密度及微观形貌有较大的影响,在相同的发泡温度或饱和压力条件下,随共混物中PEBAX含量的增加,发泡倍率降低,密度增大。

2)将PP与PEBAX适当共混可以改善PP材料的抗静电性,且其抗静电性受发泡倍率的影响很小,当PEBAX含量达到一定值时,材料可以满足日常抗静电的要求,即体积电阻率<107Ω·m-1。