丁腈橡胶胶管内胶热油老化前后扣压性能的仿真

2021-06-09尤黎明

尤黎明,邓 涛

(青岛科技大学 高分子科学与工程学院,山东 青岛266042)

液压胶管作为工程机械液压系统的血脉,主要用于输送液压油,能吸收液压冲击,具有良好的耐屈挠和耐疲劳性能,同时在液压系统中胶管要承受频繁的脉冲压力变化[1]。在使用过程中,经常出现胶管与接头结合不严,拔脱等失效形式,引起液压系统故障,甚至发生人身伤亡的恶性事故[2]。因此次胶管扣压过程中内胶受力问题引起广大关注,例如:局部受力过大造成破损,内胶承压不足、压力变形下应力减小会造成胶管拔脱以致液压油泄露,因此能够了解胶管扣压过程中内胶性能变化显得格外重要。

前人对液压胶管研究主要有:王宝星等[3]对扁平钢丝增强液压胶管的性能进行了研究;杨忠炯等[4]研究了强振动环境对液压胶管寿命的影响;李再有[5]研究了矿用设备液压胶管总成损坏原因分析及对策;梁建和[6]对液压胶管常见故障及原因进行了研究;张一川等[7]研究了制动胶管编织骨架层正交各向异性力学性能与管体扭转变形仿真分析及试验验证;前人主要对胶管破坏原因进行总结分析及胶管骨架层进行相关研究,而热油老化前后对胶管扣压处受力状态的影响鲜有研究。本工作应用大型非线性有限元法软件Abaqus模拟仿真了NBR胶管内胶老化前后实际扣压过程,了解该过程内胶扣压应力状态。

1 实验部分

1.1 主要材料与设备

NBR(3370),南帝化工公司;炭黑(550),卡博特公司。其它原料为市售。

开放式炼胶机,X(S)K-160型,上海双翼橡塑机械有限公司;无转子硫化仪,GT-M2000-A型,台湾高铁有限公司;平板硫化机,HS 1007-RTMO型,深圳佳鑫电子设备科技有限公司;电子拉力机,I-7000S型,台湾高铁检测仪器有限公司;老化实验箱,GT-7 O17-M型,台湾高铁检测仪器有限公司。

1.2 混炼胶及硫化胶样片制备过程

实验配方:NBR 100,硫黄2.5,促进剂2.5,Zn O 5,硬脂酸2,炭黑550 60,炭黑660 30,白炭黑15,邻苯二甲酸二丁酯15,固体防老剂BLE 2,黏合剂,均为质量份,实验配方为某公司实际生产配方。

硫化胶制备:将下好片的混炼胶称重70 g,按硫化特性数据t90+2 min放入平板硫化,制得样片,冷却,裁片;将试样分为两部分,一部分使用于常温拉伸实验,其他放入100℃热油(液压油)中老化1 d,以备实验使用。

1.3 应力-应变曲线获取

应用1.2节中未老化及热油老化后得到的试样,通过拉伸实验测得应力-应变曲线,以备计算分析过程中使用。

2 仿真计算分析过程

2.1 构建模型

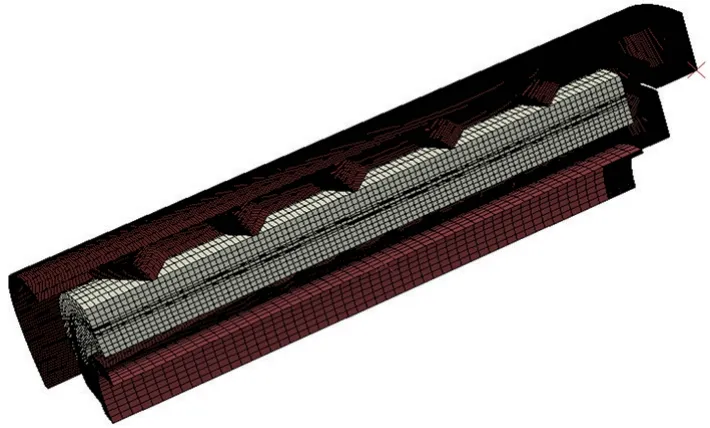

胶管扣压模型参数:扣芯与扣头是由金属制作,扣芯外径25.5 mm,扣头内径36.5 mm,胶管厚5.3 mm,钢丝层2层,每层0.3 mm,钢丝缠绕胶管钢丝骨架层紧密排布,钢丝层以嵌入方式置于胶管中,扣头、扣芯、胶管均采用轴对称图形绘制。模型图如1所示。

图1 扣压仿真模型Fig.1 Si mulation model of buckling

2.2 定义材料属性

扣头与扣芯为金属,相对于胶管,扣压过程中变形量很小,扣头与扣芯均为不变形的离散刚体。胶管基体胶为NBR,属于高弹性体,材料属性中选取力学材料行为,各项同性材料,选取Yeoh模型,将NBR硫化胶单轴拉伸应力应变曲线导入Abaqus软件中,然后拟合出系数C10、C20和C30,老化前C10、C20和C30分别为2.487 3、0.137 7和-0.008 2,老化后C10、C20和C30分别为3.285 7、0.294 4和-0.031 4。

橡胶材料的本构模型介绍:与金属相比,橡胶材料最典型,其主要特点有不可压缩性、大变形特点、非线性[8]。通过炭黑补强的橡胶本构关系非常复杂,很难找到规律的方程来表达其力学行为,目前常用于表征橡胶材料的本构模型主要是基于热力学统计方法和连续介质力学理论提出的[9-10];在Yeoh模型中,橡胶材料的本构关系用应变能函数分别表示为

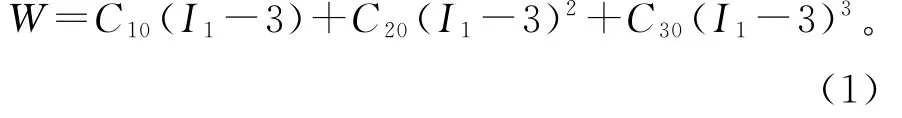

式(1)中:W为应变能函数;I1、I2、I3为变形张量的3个不变量;C10、C20、C30为模型常数。Yeoh公式(1)三次函数可以预测其他所需数据。

2.3 定义边界条件及划分网格

扣芯部分是完全固定的,限制所有自由度,扣头部分是径向位移(扣压量)1.45 mm(轴对称图形建模时显示一个面,故也称作垂直位移1.45 mm),限制其他自由度,钢丝层内置于胶管内部,与胶管同时受力弯曲变形,橡胶层采用以四边形为主的杂交网格,自由技术进阶算法。

计算机网络的出现与普及给人们的生产与生活带来了极大的便利,但因网络所具备的强开放性,致使计算机网络面临着巨大的安全风险。计算机网络安全风险不但会带来一定经济损失,而且还会引起信息污染、网络破坏等严重后果。防火墙技术是保护计算机网络安全的重要技术,其更新速度较快,可完全适用于现代计算机网络发展的安全需求,并具强可靠性,广泛应用于计算机网络安全的保护当中。

2.4 定义分析步及输出变量

定义2个分析步,用于施加位移;定义Force、Mises、SED等输出变量。SED:单位体积应变能称为应变能密度,与应力状态有关;Mises应力:基于剪切应变能的一种等效应力,单位MPa;静刚度:指材料或结构受力时抵抗形变的能力。SED与Mises应力均可表征材料容易破坏的程度,SED与Mises值越大,材料更容易发生破坏。

2.5 提交作业

将以上设计好的模型、边界条件、分析步等作业提交予Abaqus计算分析。

2.6 后处理

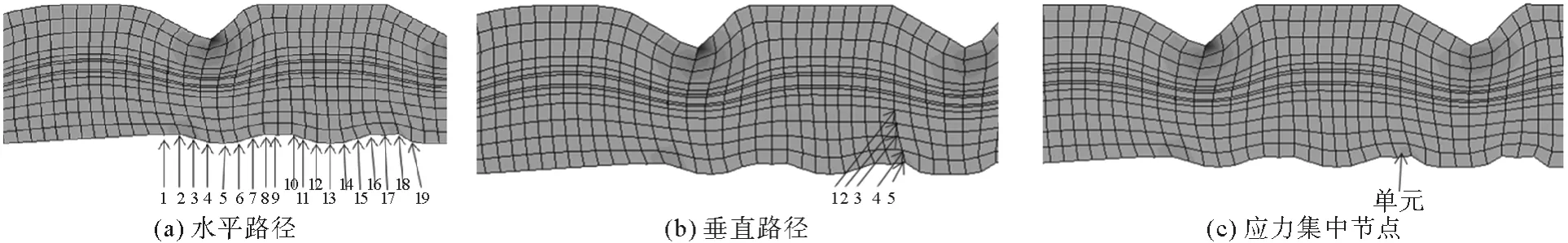

打开分析完成后得到的云图,分别提取Force(作用力)、位移、垂直路径(图2(a))与水平路径(图2(b))的Mises应力及SED,应力集中单元SED(图2(c))等相关数据。

图2 应力集中节点Fig.2 Stress concentration node

3 结果与分析

3.1 NBR硫化特性数据

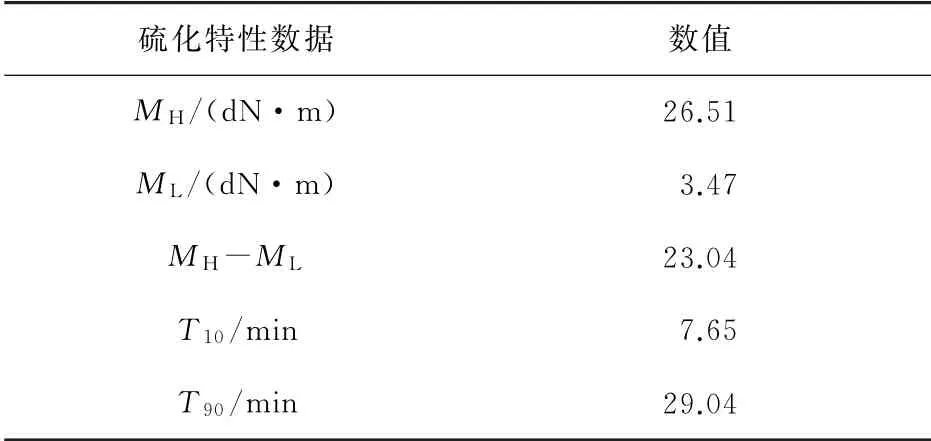

硫化温度150℃,硫化时间40 min,得到NBR力学特性数据见表1。由表1看出,NBR硫化过程中焦烧时间较长,硫化速度较慢。

表1 丁腈橡胶硫化特性数据Table 1 Vulcanization characteristic data of NBR

3.2 NBR硫化胶应力-应变曲线及仿真应力-应变关系对比

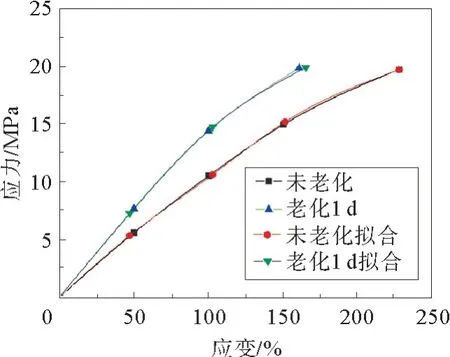

丁腈橡胶热油老化前及老化后应力-应变实验曲线及通过Abaqus仿真所得应力-应变曲线见图3。

图3 NBR老化前后应力-应变曲线Fig.3 Stress-strain curves of NBR bef ore and after aging and its fitting

由图3看出,NBR硫化胶单轴拉伸实验应力-应变曲线,硫化胶老化后的应力-应变曲线整体高于老化前的应力-应变曲线,最大应力(拉断强度)基本不变,最大应变(拉断伸长率)降低,50%和100%定伸应力均增大,分析认为:NBR硫化胶内残留的硫化剂在老化过程中继续反应,交联密度增大,分子网络更加紧密,定伸应力增大;另一方面原因可能是油溶剂中残留微量氧气,老化过程中与硫化胶发生老化反应,交联密度增大;综合以上分析认为:在热油老化1 d的过程中,主要以NBR硫化胶继续交联为主,存在较少热氧老化反应,两种化学反应均使交联密度增大,定伸应力增大,最大应变降低。

由图3可知:该硫化胶实际拉伸应力-应变曲线与其仿真后应力-应变曲线重合度较高,因此在计算分析中得到的数据具有一定的可靠性。

此外,计算过程中,Abaqus/Standar d均是应用Newton-Raphson运算方法,逐步增进特定载荷求解的结果,即将模拟划分成许多的载荷增量步,并在每个载荷增量步结束时寻求近似的平衡构型;所用模型尺寸按照实际产品图纸尺寸设计,材料参数(橡胶应力-应变曲线及钢丝层弯曲模量)均为实测参数;扣压量按照产品实际扣压量设计。因此,对产品扣压计算仿真结果具有一定的可靠性。

3.3 内胶老化前后扣压性能仿真

以下主要从扣压过程中静刚度、内胶的Mises应力及SED 3个角度进行计算仿真与分析,以进一步确定仿真胶管扣压过程内胶性能及变化。

图4为内胶老化前后静刚度变化曲线。由图4得知,在扣压过程中,胶管静刚度随着垂直位移量的增加,其静刚度先缓慢增大,当位移达到1.3 mm后,静刚度急剧增大。分析认为:随着垂直位移的增大,扣头齿先与内胶接触,接触面积缓慢增大,胶管变形量缓慢增大,静刚度缓慢增大;当垂直位移达到1.2 mm后,静刚度出现增加变缓的现象,这可能是垂直位移小于1.2 mm时,胶管垂直方向变形是主要原因;垂直位移达到1.3 mm后,由于胶管发生水平位移上的巨大形变,以及骨架钢丝开始承受该变形,静刚度急剧上升;对比未热油老化静刚度大小可知,相同位移时,胶管老化后静刚度远大于老化前。

图4 内胶老化前后静刚度变化曲线Fig.4 Change curve of static stiff ness before and after aging of inner r ubber

静刚度的大小是影响扣压紧密性的关键,静刚度越大,扣压紧密性越高,静刚度越小,则扣压紧密性越低,通过以上分析可知,胶管热油老化后静刚度增大,扣压紧密性提高。

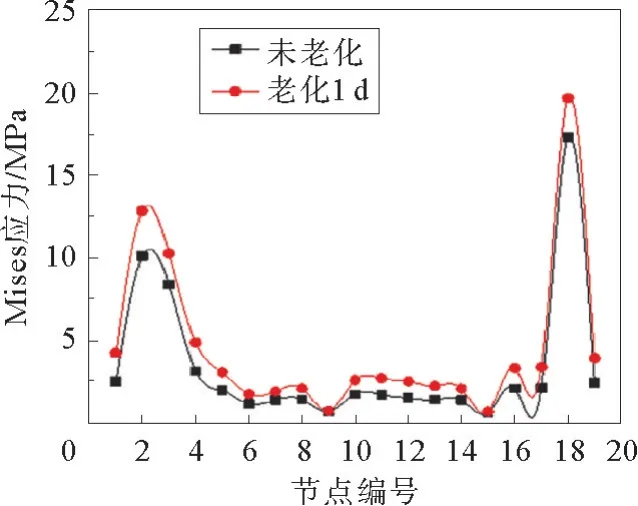

图5为内胶老化前后水平路径上Mises应力变化曲线。如图5所示同一路径,老化后节点处的Mises应力大于老化前。19节点Mises处应力最大,2、3节点处Mises应力较大,其余节点Mises应力变化不大,这主要是因为胶管变形过程中,19节点位于扣芯压槽尖锐位置,造成应力集中现象。Mises应力大小可表示内胶容易损坏的程度,受力越大,更容易产生应力集中而发生破坏。由以上分析可知,在节点2、3、19处容易发生损坏,热油老化后Mises应力大于老化前,老化后内胶更加容易损坏。

图5 内胶老化前后水平路径上Mises应力变化曲线Fig.5 Mises stress curves of horizontal path before and after aging of inner r ubber

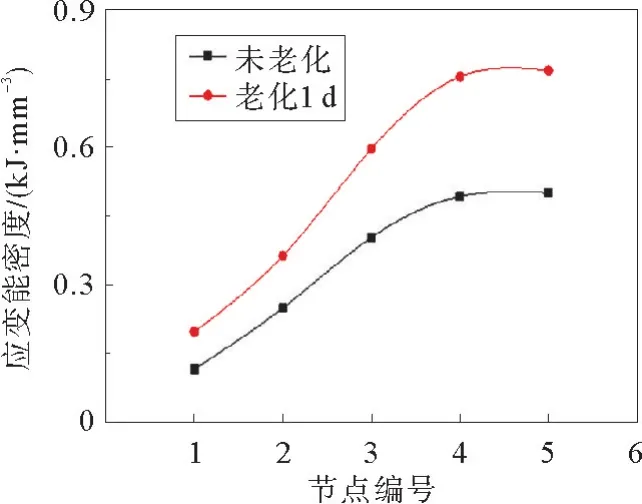

图6为内胶老化前后水平路径上SED变化曲线。由图6看出,在节点3和19处SED呈现较大值。SED可表征材料在应力作用下容易破坏的程度,通过计算分析可知,在节点3和19出SED密度较大,容易发生破坏。

图6 内胶老化前后水平路径上SED变化曲线Fig.6 SED curve of horizontal pat h before and after aging of inner r ubber

SED与Mises应力大小均可一定程度上反应材料发生破坏的容易程度,但决定其值大小的主因素不同,在同一路径下,变化趋势不一定完全相同,实际情况应根据具体问题具体分析。

图7为内胶老化前后垂直路径上Mises应力变化曲线。由图7看出,在垂直路径上节点1~5 Mises应力逐渐增大,这是因为节点1~5距扣芯的距离逐渐减小,节点1~4 Mises应力逐渐增大,节点5 Mises应力急剧增大,这是因为节点5处与扣芯尖锐处相接触,导致应力集中现象;垂直路径相同节点处,老化后的Mises应力均大于老化前。

图7 内胶老化前后垂直路径上Mises应力变化曲线Fig.7 Change cur ve of Mises stress in vertical pat hbef ore and after aging of inner rubber

图8为内胶老化前后垂直路径上SED变化曲线。由图8看出,在垂直路径上节点1~5 SED依次增大,增大速度先快后慢,节点4~5 SED基本相等;相同路径老化后SED大于老化前,且随着节点与扣芯距离的减小,差值越大。

图8 内胶老化前后垂直路径上SED变化曲线Fig.8 SED change cur ve of vertical pat h before and after aging of inner r ubber

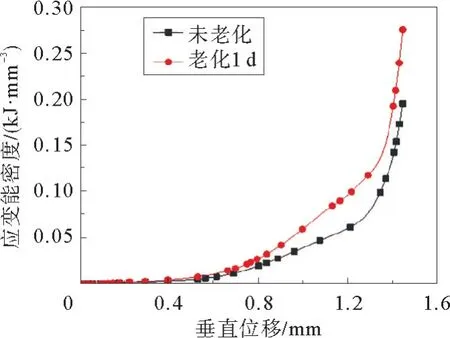

图9为内胶老化前后应力集中单元处SED变化曲线。由图9看出,随着垂直位移的增大,SED先是缓慢增大,当垂直位移为0.6 mm时,增大速度加快,当垂直位移大于1.3 mm左右时,SED急剧增加,主要原因是在扣压过程中接触面积先是缓慢增大,内胶应力集中单元形变增大缓慢,SED增大缓慢,当垂直位移为0.6 mm时,胶管发生局部变形,SED增大速度加快,当垂直位移达到1.3 mm时,胶管整体变形,应力集中单元SED急剧增大;相同垂直位移下,老化后应力集中单元处SED大于老化前,SED越大,更容易产生应力集中,从而导致破坏。

图9 内胶老化前后应力集中单元处SED变化曲线Fig.9 SED change cur ve of stress concentration unit bef ore and after aging of inner rubber

4 结 论

1)钢丝层参数由实际胶管测得,仿真得到的应力-应变曲线与实验测得应力-应变曲线重合性较高,计算分析过程中有一定可靠性。

2)以丁腈橡胶为基体的胶管,扣压过程中,其老化1 d后静刚度大于老化前静刚度,扣压紧密性提高。

3)在水平和垂直路径上,相同节点处,老化后Mises和SED(应变能密度)大于老化前,老化后较老化前更容易破坏。

4)在应力集中单元出处,随着位移增大,变形越大,SED越大,且扣压过程中老化后的SED大于老化前,更容易破坏。