马铃薯清选机气力悬浮薯石分离装置设计与试验

2021-06-09耿端阳苏国粱魏忠彩谭德蕾李学强

耿端阳 苏国粱,2 魏忠彩,2 谭德蕾 李学强 刘 洋,2

(1.山东理工大学农业工程与食品科学学院,淄博 255091;2.山东省马铃薯生产装备智能化工程技术研究中心,德州 253600;3.山东希成农业机械科技有限公司,德州 253600)

0 引言

在我国北方马铃薯主产区,田间散布有大小不一、形状各异的石块,这给联合收获后的马铃薯清选和分选带来了诸多问题。在马铃薯机械化收获过程中,仅依靠杆条式分离筛难以达到理想的薯石分离效果[1-2]。在马铃薯清选阶段,联合收获后的物料需辅以人工进行分选,其劳动强度大、耗时较长,难以实现人工分选与机械化收获的协同配合[3-4]。同时,马铃薯混杂石块还会影响收获机关键部件的工作可靠性。

马铃薯清选机是对联合收获机收获后的薯石混合物进行清选、分离的设备[5-6],其结构形式多为辊式和网筛式结构,主要根据马铃薯的外形尺寸进行清选分离[7-8]。吕金庆等[9]设计了差动式马铃薯分级机,采用改变固定辊和浮动辊间隙的方式实现了马铃薯分级,并确定了分级效果最优的工作参数。宋言明等[10]设计了滚刷式马铃薯联合收获机,通过毛刷清刷马铃薯表层,实现土杂与马铃薯的分离。国外对马铃薯清选机研究较早,但主要集中在马铃薯与硬杂物及秧蔓的分离方面[11-17],如MISENER等[18]对刷筛组合式、电子分离式和冲击辊式薯杂分离装置进行了研究,分析、优化了3种装置的作业参数。德国GRIMME公司开发了智能马铃薯清选机,该机可实现土石图像识别、定向去杂、机械分选、清洗、输送和包装等功能[19],但与国内农艺需求贴合度较低,难以适应我国北方地区马铃薯“防冻抢收入库”的生产实际需求。

针对多石工况下马铃薯清选过程中的石块剔除问题,本文设计一种马铃薯气力悬浮薯石分离装置,确定马铃薯气力悬浮和振动分层分离相结合的薯石分离装置的具体结构,以期提高马铃薯的选出率和清选洁净率,并提高清选效率。

1 结构与工作原理

1.1 基本结构

气力悬浮薯石分离装置结构如图1a所示,主要包括离心风机、气流管道、喂料装置、排杂装置、振动筛、连杆和落料口开闭装置。其实物如图1b所示。

气力悬浮薯石分离装置的振动装置结构如图2所示,主要包括偏心轮、连杆、挡料板、振动筛、侧连接板和支臂。落料口通过调整挡料板实现落料口开闭:系统工作时开启,利于石块的顺利排出;非工作时关闭,避免悬浮区残留马铃薯落入排杂装置造成浪费。

1.2 工作原理及参数

气力悬浮薯石分离装置作业时,开启离心风机的电机,为薯石分离提供特定速度的气流,喂料装置的输送带向振动筛输送薯石混合物,振动筛在偏心轮驱动下往复摆动,马铃薯和石块在重力作用下落在振动筛面;随着振动筛摆动,马铃薯被抛离筛面并借助气流作用以悬浮状态送至出料端,而石块在重力和振动筛的振动作用下滑落至排杂装置,达到薯石分离的目的。气力悬浮薯石分离装置主要参数如表1所示。

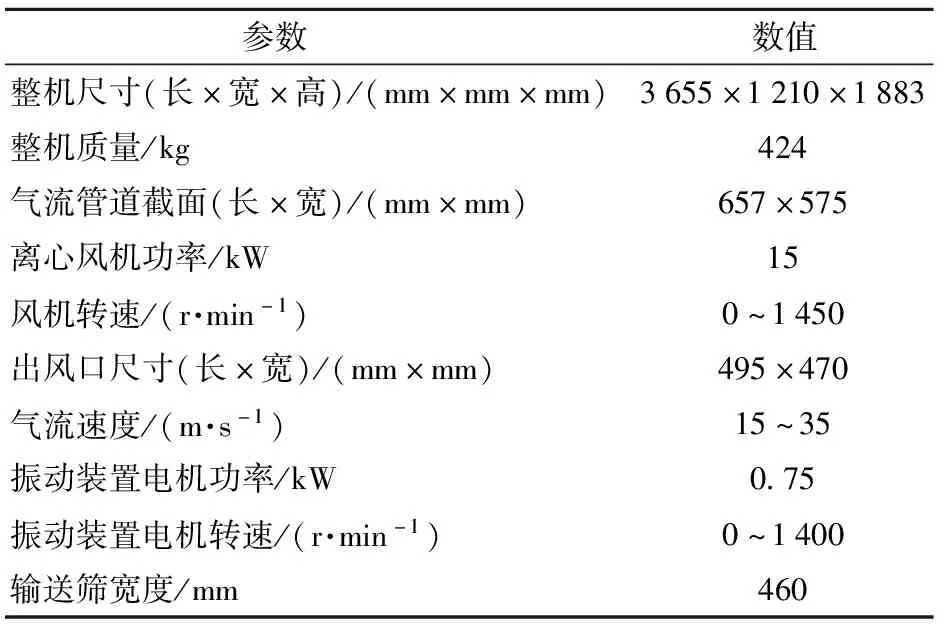

表1 气力悬浮薯石分离装置参数

2 关键部件参数设计

气力悬浮薯石分离装置采用气力与振动相结合的方式实现薯石的悬浮分离,其空气动力学特性对参数选择和分离效果有较大的影响。

2.1 薯石空气动力学特性

气力悬浮薯石分离是利用薯石密度差异借助振动筛作用实现薯石分层分布,利用马铃薯与石块悬浮速度差异,借助高速气流作用实现马铃薯的悬浮、输送,达到薯块与石块分离的目的。薯石分离过程的运动分析如图3所示,图中vp、ve分别为马铃薯和石块在气力和振动筛的作用下的运动速度。

当薯石混合物均匀落在振动筛筛面后,随着振动筛的抖动,由于薯石密度差异出现分层趋势;进一步在气流作用下,由于马铃薯悬浮速度小于石块的悬浮速度,处于上层的马铃薯借助气流作用脱离筛面,并在气流作用下以悬浮状态向出料口运动,且马铃薯气流速度小于石块悬浮速度,处于下层的石块则在抖动过程逐渐向排杂装置运动,最终通过排杂装置排出。根据气固两相流分离理论,气流推力为[20]

(1)

式中Ft——气流推力,N

C——物料阻力系数

A——物料迎风面积,m2

ρs——物料密度,kg/m3

vs——气流速度,m/s

气流场分为3个区域:粘性摩擦阻力区、过渡区和牛顿区。不同的区域对应不同的悬浮速度计算公式,为确定计算马铃薯和石块所使用的悬浮速度公式,需首先确定马铃薯和石块阻力系数C所属的区域。一般通过比较物料粒径尺寸和计算因子T之间关系的方式,即粒径法[20]来间接确定阻力系数C所属的区域,计算因子公式为

(2)

式中T——计算因子,mm

μ——空气动力粘度,按20℃取1.81×10-5Pa·s

ρa——空气密度,1.2 kg/m3

实测马铃薯密度为1 171~1 199 kg/m3,取平均值1 185 kg/m3,其计算因子Ta为6.13×10-2mm。实测石块密度2 400~2 800 kg/m3,取平均值2 600 kg/m3,其计算因子Tb为4.72×10-2mm。

由流体力学可知[20],适用于各流场区域粒径与计算因子T的关系分别为:

粘性摩擦阻力区

dp≤2.2T

(3)

过渡区

2.2T (4) 牛顿区 20.4T (5) 式中dp——物料粒径,mm 根据北方常见马铃薯的块茎尺寸[21],以确保所有马铃薯均可达到悬浮状态为目的,此处取马铃薯的平均当量粒径dpa=45 mm。由于收获机输送分离筛的尺寸限制[22],收获后的石块尺寸大于等于35 mm。为保证所有石块不脱离振动筛筛面,取石块最小粒径dpb=35 mm,显然马铃薯及石块的阻力系数均处于牛顿区,其悬浮速度公式为[20] (6) 式中vp——物料悬浮速度,m/s S——物料修正系数 由于马铃薯和石块的阻力系数处于牛顿区,阻力系数为常数,即C=0.44[20]。 马铃薯形状差别较大,一般呈不规则椭球形,采用不规则椭圆体的形状修正系数代替,Sa=1.1[20]。则计算得马铃薯悬浮速度vpa=34.40 m/s。石块形状非常复杂,但多为不规则的棱形体或类球形体,为简化分析,采用不规则球体的形状修正系数代替,Sb=1.2[20],计算得悬浮速度vpb=43.32 m/s。 由上述分析可知,马铃薯最大悬浮速度小于石块最小悬浮速度,满足气力分离的基本要求。由此确定了系统气流速度即马铃薯和石块的落料口的气流速度,取出料口最大气流速度为35 m/s。离心风机具有风力集中、转速上限高和可精确调节转速的优势[23],更适合该装置频繁的气流速度调节,其全压[20]为 pqa=psa+pda (7) (8) 式中pqa——离心风机全压,Pa psa——离心风机出口处静压,Pa pda——离心风机出口处动压,Pa psf——离心风机静压,Pa ε——管道固有阻力系数 va——气流速度,m/s 根据伯努利方程得出的气流速度-风压关系,离心风机的动压为 (9) 气流速度与风量换算关系为 qa=3 600vaZ (10) 式中qa——离心风机风量,m3/h Z——气流管道截面积,m2 风机出口气流速度va为35 m/s,代入式(9)可得pda=735 Pa;根据气流管道形状和结构,管道固有阻力系数为ε=1.25[22],代入式(8)得psa=918.75 Pa;将psa和pda代入式(7)得风机全压pqa=1 653.75 Pa。与风机连接的气流管道长度为1 000 mm,其截面为657 mm×575 mm的矩形,则管道截面积Z=0.378 m2,将Z与va代入式(10),计算得离心风机风量qa=47 628 m3/h。选取4-72 NO.8A型右旋0°的离心风机(德州亿沃特风机有限公司),并匹配15 kW可变频调速的三相异步电动机。根据一般变频器的选用需求,变频器的功率应稍大于电机功率,选用功率为18 kW的变频器。 振动装置是薯石悬浮分离机的核心部件,其结构如图4所示。考虑薯石悬浮分离技术是借用薯石悬浮速度差异实现马铃薯悬浮、石块不离筛面的原理进行分离,所以为了确保马铃薯的悬浮效果,减小悬浮过程石块等对其造成的影响,设计了振动装置使薯石混合物自动分层,即密度较小的马铃薯处于上层,而密度较大的石块处于下层;且在石块遮挡筛孔作用下会使气流速度增大,更有利于马铃薯的悬浮输送。 振动装置的整体结构为曲柄连杆带动平行四连杆往复运动的形式,曲柄连杆装置的曲柄长度和曲柄转速会影响振动筛的振幅、频率和振动筛运动的加速度。借鉴谷物收获机中清选装置结构参数的确定方法[24],结合薯石混杂物的具体情况,选取偏心轮偏心距即曲柄半径R=15 mm,摆动杆长度即连杆长度L1=540 mm,并取支臂间距L2=200 mm,支臂L3=150 mm。 振动筛对马铃薯与石块分层以及往复运动具有很大的影响,其外形尺寸尽量与风机风道宽度接近;筛孔结构选取结构简单的矩形孔,其尺寸和排列方式如图5所示。 根据与风机连接的气流管道的截面尺寸和结构设计需求,确定振动筛的尺寸为490 mm×470 mm,并在筛面上开有15 mm×9 mm的矩形孔。 薯石混合物进入薯石分离腔后,并不会瞬间完成分离,而是首先落于振动筛之上,在气流的悬浮作用和振动筛的振动组合作用之下,最终马铃薯沿水平方向朝向出料端运动,石块在振动筛的振动作用下沿振动筛的方向落入排杂装置。薯石分离过程的4个关键状态如图6所示。 薯石分离过程可分为:薯石输送、薯石触筛、薯石分层和薯石分离。分析可知,马铃薯和石块的混合物在薯石输送和薯石触筛的瞬间其状态均为无序排列;薯石混合物接触分离筛后,在振动筛的振动作用下,马铃薯和石块完成分层,即呈现出“马铃薯在上,石块在下”的状态;马铃薯和石块分层后,马铃薯被抛离筛面并在气力作用下达到悬浮状态并向出料口方向输送,石块不会达到悬浮状态,并在振动筛的振动下,沿筛面向排杂装置方向滑动,并最终落入排杂装置,完成薯石分离。 薯石混合物进入薯石分离腔后,薯石混合物到达振动筛并完成分层,借助振动筛振动和气力的共同作用,马铃薯被抛离筛面、达到悬浮状态并朝出料口方向运动,石块沿振动筛方向朝向排杂装置滑动,最终落入排杂装置。物料在接触振动筛的瞬间受力分析如图7所示。薯石混合物被抛离振动筛的瞬间,其受到的力为物料自身的重力mg、气力fq、惯性力u、筛面的法向反力FN和摩擦力f,因曲柄长度远小于连杆长度,加之筛面是由4根等长同相位支臂组成的平行四杆机构支撑,所以筛面运动规律完全相同,即可看作筛面沿OB方向做往复直线运动。以OB方向为x轴,与OB垂直的方向为y轴建立直角坐标系。则筛面上任意一点的加速度a可表示为 a=Rω2cos(ωt) (11) 式中ω——曲柄角速度,rad/s 薯石混合物和筛面一起运动,当ωt在0~π/2和3π/2~2π区间(1、4象限)时(图7a),加速度a为正,惯性力u为负,薯石混合物有沿筛面向后滑动的趋势。当ωt在π/2~3π/2区间(2、3象限)时(图7b),加速度a为负,惯性力u为正,薯石混合物有沿筛面向后滑动的趋势。 对于石块,理想的运动状态是其沿倾斜筛面向后滑落直至落入排杂装置,且在运动过程中不能被抛离筛面。 当加速度为正(图7a)时,石块可以沿筛面向后滑动的条件为 megsin(β-φ)+meRω2cos(ωt)cos(γ-β+φ)- (12) 式中me——石块质量,kg β——筛面倾角(振动筛与水平方向夹角),(°) γ——摆动杆与水平方向夹角,(°) α——气流运动方向与水平方向夹角,(°) φ——石块与筛面摩擦角,(°) 石块不被抛离筛面的条件为 megcosβ<0 (13) 当加速度为负(图7b)时,石块可以沿筛面向后滑动的条件为 megsin(β+φ)-meRω2cos(ωt)cos(γ-β-φ)- (14) 石块不被抛离筛面的条件为FN>0,即 megcosβ<0 (15) 对于马铃薯,理想的运动状态是其接触筛面后被抛离筛面并达到悬浮状态向前输送至出料口。物料抛离筛面的临界条件为FN=0,则当加速度为正时(图7a),马铃薯被抛离筛面的条件为 mpgcosβ≥0 (16) 式中mp——马铃薯质量,kg 当加速度为负时(图7b),马铃薯被抛离筛面的条件为 mpgcosβ≥0 (17) 为最大程度保证马铃薯的清选效果,应尽量减少清选过程中与薯土分离腔中部件机械接触的时间和次数,以防输送过程中与筛面石块的撞伤。当马铃薯悬浮输送最低点与摆动筛往复运动的最高点无运动干涉,马铃薯才不会出现因运动干涉而造成损伤,薯筛碰撞分析如图8所示,其中,W1为马铃薯抛离筛面前的初始位置,W2为马铃薯悬浮输送的最低位置,h为马铃薯由W1位置悬浮至W2位置的距离,即马铃薯的悬浮高度。根据气固两相流压力损失理论,将马铃薯提升h需要克服摩擦压力损失和提升阻力损失[20],即 Δps=Δpf+Δpc (18) (19) (20) 式中 Δps——提升马铃薯的压力损失,Pa Δpf——摩擦压力损失,Pa Δpc——提升阻力损失,Pa λa——气体摩擦因数 D——管道直径,m n——薯石混合物中薯石质量比 根据式(1)和式(9),气流将马铃薯提升高度h后的气流推力损失ΔFt为 (21) 分析可知,气流推力Ft在竖直方向分力Ftsinα不仅要使马铃薯达到悬浮状态,且要使其升至距离筛面高度h处进行悬浮输送的条件是:Ftsinα不小于马铃薯的重力和气动推力损失之和,故Ftsinα需增大至可以弥补提升马铃薯至高度h处的损失,表达式为 (22) 式(22)即为马铃薯达到悬浮状态并不与振动筛产生二次跌落碰撞的条件。 根据薯石分离工况和分层分离设计需求,取连杆与水平方向夹角γ=18°,为保证马铃薯既可以达到竖直方向上的悬浮效果,又可以在水平输送过程中不产生拥堵和淤积,需确定气力与水平方向夹角α的取值,根据前期的单因素试验并结合实际经验,此处取气力与水平方向夹角α=53°。结合前述分析,薯石分离主要受气流速度vs、曲柄角速度ω和筛面倾角β的影响。 采用自制的气力悬浮薯石分离试验台进行试验。其他主要仪器有:转速仪(广州市速为电子科技有限公司),电子秤(广州市威衡电子有限公司),数字式气流速度表(希玛仪表有限公司)和卷尺。试验在山东希成农业机械科技有限公司进行,试验现场如图9所示。 根据马铃薯清选工艺以及作业损失限制要求,该装置适用的作业工况是联合收获后的待加工的淀粉薯清选,故破皮率不作为评价指标[25-26],此处定义马铃薯清选的主要评价指标有:马铃薯选出率Y1和清选洁净率Y2,计算式为 (23) 式中Q1——清选后物料中马铃薯质量,kg Q2——清选前马铃薯总质量,kg (24) 式中U1——清选后物料中石块质量,kg U2——清选前石块总质量,kg 对薯石清选分离试验用的马铃薯和石块密度采用排水法进行测定,结果分别为1 185、2 600 kg/m3。 为验证气流速度vs、筛面倾角β和曲柄角速度ω对气力悬浮薯石分离过程中马铃薯选出率和清选洁净率的影响规律,获取较优参数组合,采用三因素三水平正交试验方案,在前期单因素试验的基础上,分别开展不同气流速度(15~35 m/s)、筛面倾角(14°~22°)和曲柄角速度(10~30 rad/s)下的马铃薯清选机气力悬浮薯石分离试验。试验中喂料速度60 t/h,取石薯质量比为0.1。 通过对试验结果进行分析,得出各个因素对试验结果影响的显著性,最终得到各因素较优的水平组合。试验因素水平如表2所示。 表2 试验因素水平 正交试验方案及结果如表3所示,A、B、C为因素水平值。对正交试验的结果进行方差与极差分析,结果如表4、5所示。 表3 正交试验方案与结果 表4 极差分析结果 由方差分析结果可知,该试验中马铃薯选出率和清选洁净率两模型的显著性均为极显著,试验结果可靠。气流速度对马铃薯选出率和清选洁净率均有显著影响;筛面倾角对马铃薯选出率有显著影响,对清选洁净率有极显著影响;曲柄角速度对马铃薯选出率无显著影响,对清选洁净率有显著影响。 根据极差分析结果,马铃薯选出率对应的较优因素水平组合为A3B1C3,清选洁净率对应的较优因素水平组合为A1B3C3。 当气流速度为15、25、35 m/s时,马铃薯选出率分别为63.88%、73.10%和90.02%,即选出率随气流速度的增大而增大,较优因素水平为A3;这是因为在气流速度增大时,马铃薯会达到更好的悬浮效果,从而增大了马铃薯选出率。清选洁净率分别为90.90%、88.93%和71.32%,即清选清洁率随气流速度的增大而减小,较优因素水平为A1;当气流速度增大时,石块受到的气力增大,石块便会有向前滑动和抛离筛面的可能,当气流速度增大到一定数值,石块向前滑动或抛离筛面,清选洁净率降低。但在实际生产中,马铃薯选出率为首要评价指标,这是由于过多的马铃薯和石块一同流向石块输出方向,损失率升高并增加后续处理负担[4],且由表4分析可知气流速度并不是影响清选洁净率的主要因素,因此此处选取A3作为较优因素水平。 当筛面倾角为14°、18°和22°时,马铃薯选出率分别为87.55%、83.68%和55.77%,即选出率随筛面倾角的增大而减小,较优因素水平为B1;清选洁净率分别为71.09%、80.07%和100%,随筛面倾角的增大而增大,较优因素水平为B3。当筛面倾角增大时,无论是对于马铃薯还是石块,其重力沿筛面方向的分力均会增大,故马铃薯和石块沿筛面向后滑动的趋势增加,当筛面倾角增大到一定数值时,马铃薯和石块沿筛面向后滑动,导致马铃薯选出率降低,而清选洁净率增大。由表5分析可知,筛面倾角对两个指标均有显著影响且对两个指标的影响趋势相反,且马铃薯选出率的较优因素水平为B1,清选洁净率的较优因素水平B3,因此选取B2作为较优因素水平。 表5 方差分析结果 当曲柄角速度为10、20、30 rad/s时,马铃薯选出率分别为74.93%、75.85%和76.22%,即选出率随曲柄角速度的变化无较明显变化,与极差和方差分析结果相符,较优因素水平为C3;清选洁净率分别为77.57%、78.06%和95.53%,随曲柄角速度的增大而增大,较优因素水平为C3。根据式(11)分析可知,当曲柄角速度增大时,石块沿筛面向后滑动的趋势增加,且石块更加不会被抛离筛面,从而清选洁净率增大,因此选取C3作为较优因素水平。 因此,马铃薯清选机气力悬浮薯石分离装置的较优因素组合为A3B2C3,即气流速度为35 m/s,筛面倾角为18°,曲柄角速度为30 rad/s。 验证试验的试验条件和测试方法与正交试验完全相同,按照较优因素组合A3B2C3进行试验,重复3次试验取平均值,验证结果如表6所示,经过试验得出马铃薯选出率均值为96.71%,清选洁净率均值为98.34%,证明了较优组合选取的合理性,也满足了马铃薯清选的作业要求。 表6 验证试验结果 (1)研究了基于气力悬浮、振动分层的薯石分层分离和基于悬浮输送的气力悬浮薯石分离机理,基于气力悬浮薯石分离技术,设计了马铃薯清选机气力悬浮薯石分离装置,并探究不同参数调整条件下的薯石分离清选特性。 (2)进行了气力悬浮薯石分离正交试验,对试验结果进行了极差和方差分析,并进行了验证试验。结果表明:当气流速度为35 m/s、筛面倾角为18°、曲柄角速度为30 rad/s时,马铃薯选出率均值为96.71%,清选洁净率均值为98.34%。该装置满足薯石清选作业的要求,各指标符合相关国家标准要求。2.2 振动装置设计

3 薯石分离过程及运动特性分析

3.1 薯石分离过程分析

3.2 薯石分离运动特性分析

4 试验设计与结果分析

4.1 试验设备及试验条件

4.2 试验参数和评价指标

4.3 试验方法

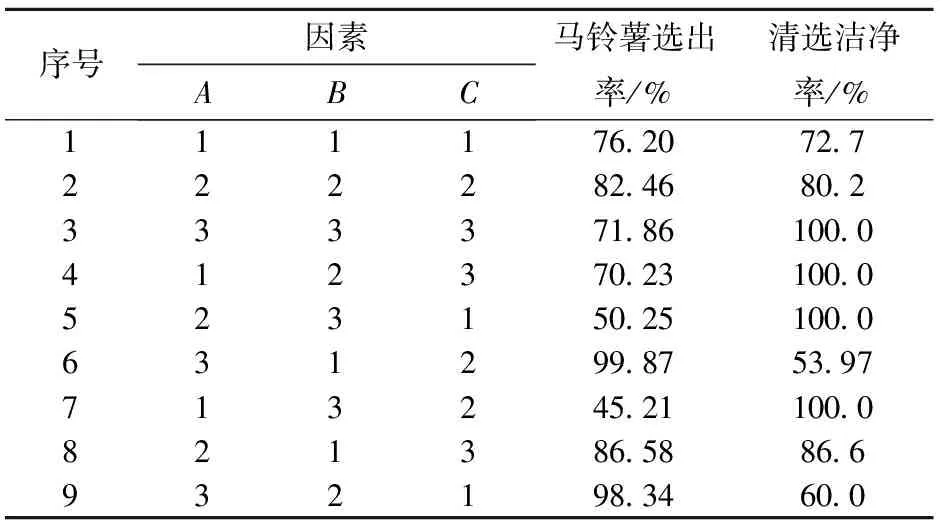

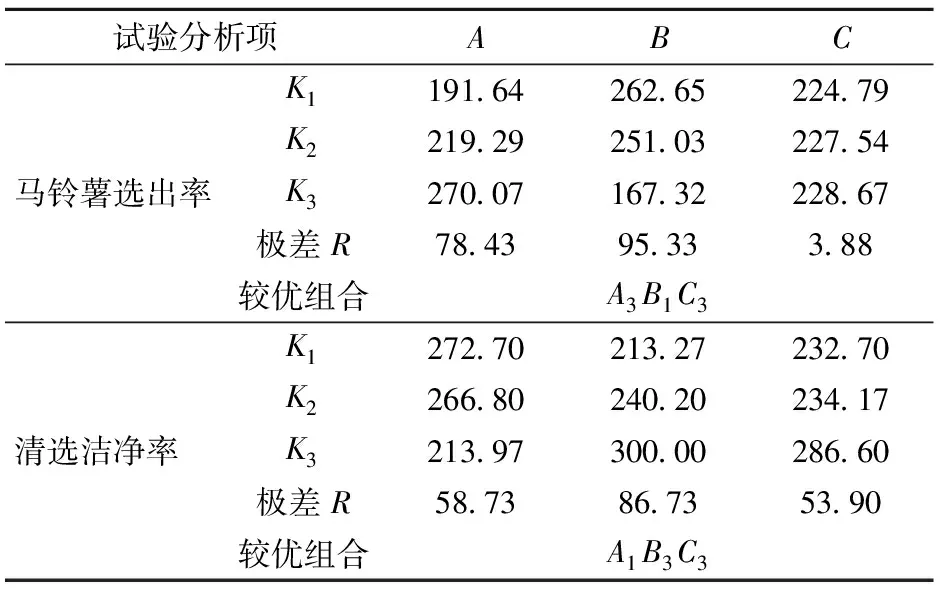

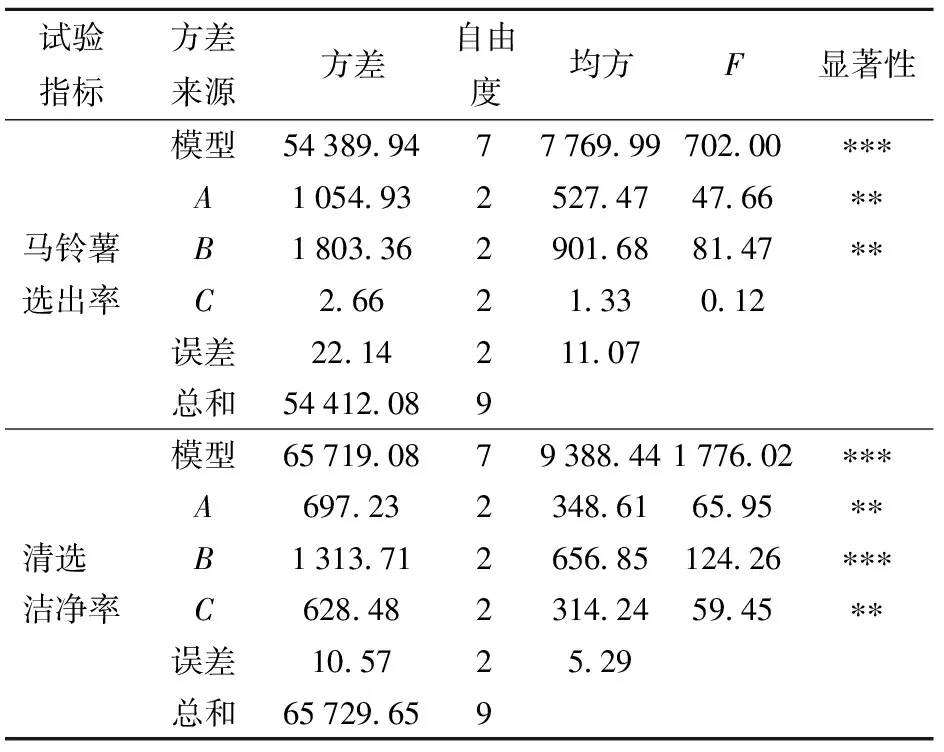

4.4 试验结果及分析

4.5 验证试验

5 结论