不同载体的催化剂对臭氧催化氧化性能的影响

2021-06-08徐颜军翁建明孙伟刚祁志福刘春红

徐颜军,翁建明,董 莹,孙伟刚,祁志福,刘春红*

(1.浙江浙能技术研究院有限公司,浙江 杭州 311121;2.工业新水源技术浙江省工程研究中心,浙江 杭州 311121;3.浙江浙能嘉华发电有限公司,浙江 嘉兴 314201)

近年来,国家对废水达标处理的要求越来越高,难降解有机物处理尤其是COD 的降解已成为现阶段废水深度处理过程中的一个难点[1-4]。比较常见的废水深度处理工艺有电化学氧化法[5]、Fenton 法[6]、光电催化氧化法[7]、臭氧氧化法[8]等。其中臭氧氧化法由于操作简单、无药剂残留、不产生氯化消毒副产物等优势被广泛关注。然而臭氧单独氧化有以下弊端:臭氧在水中的溶解度较低,因此降解效率不高;臭氧对降解的有机物选择性较高;不能实现将有机物完全矿化[9]。

臭氧催化氧化是引入催化剂促进臭氧分解生成氧化电位更高的羟基自由基,发生自由基链式反应分解水中难降解有机物,去除废水中COD,可以克服臭氧单独氧化的缺陷[10]。臭氧催化氧化可以分为均相催化氧化和非均相催化氧化。均相催化氧化的催化剂为溶解性物质,处理成本较高,金属离子流失会造成二次污染[11];非均相催化氧化的催化剂为固体形态,易与水分离,可重复利用,后处理成本低,故目前非均相催化氧化应用更为普遍[12]。臭氧非均相催化氧化的关键为寻求稳定高效的催化剂,促使臭氧产生自由基,增强臭氧处理难降解有机物的效率[13]。市场上常见的非均相催化氧化催化剂有以三氧化二铝为载体的铝基催化剂和以活性炭为载体的碳基催化剂,由于载体本身的特性不同,比如三氧化二铝的强度较好,活性炭的比表面积比较大,吸附性能较好[14],对臭氧催化氧化的性能影响也有差别。

为了对比不同载体催化剂对臭氧催化氧化性能的影响,本实验选取了几种市售铝基催化剂和碳基催化剂作为臭氧非均相催化氧化的催化剂,以煤化工废水为对象,研究不同催化剂对煤化工废水COD 的去除效果,为臭氧非均相催化氧化产业化应用中催化剂的选取提供参考。

1 实验部分

1.1 原水水质

本实验所用原水为某煤化工公司废水经一级生化处理后的出水,该原水的水质指标如表1所示。

表1 实验所用原水水质

该煤化工废水水质成分复杂,难降解组分含量高,可生化性较差,经过GC-MS 分析,主要含有的有机物种类多为大分子长链化合物如正二十烷,酯类如邻苯二甲酸-1-丁酯-2-异丁酯,酮类如3-羟基-2-甲基-2-环戊烯酮,酚类如2,4-二叔丁基苯酚等。

1.2 实验仪器

臭氧发生器(广州百得光电科技有限公司,BD-120 型);COD 消解仪(美国HACH 公司,DRB200 型);紫外可见分光光度仪(美国HACH公司,DR6000 型);浊度仪(美国HACH 公司,2100Q 型);pH 计(德国WTW 公司,ph3310);电导率仪(上海仪电科学仪器股份有限公司,DDSJ-308F)。

1.3 实验装置及方法

1.3.1 催化剂吸附实验

为考察不同载体催化剂的吸附性能,首先对不同载体催化剂进行动态吸附实验,吸附所用反应柱的容积为200 mL,向反应柱内加入50 g 催化剂,每根反应柱对应处理1000 mL 原水,利用蠕动泵实现原水在各个反应柱中的循环流动吸附,调整各反应柱进水流量为9 L/h,进出水方向为下进上出。实验前测定原水的COD,实验开始后每隔一定时间取样测定COD,当反应柱中原水的COD 处于较高水平且不再明显下降时,认为达到吸附饱和终点;当原水COD 被吸附下降至较低水平,则更换1000 mL 原水,继续进行吸附试验,直到原水COD 处于较高水平而不再下降时,认为达到吸附饱和终点。

1.3.2 臭氧催化氧化实验

臭氧动态连续流试验装置见图1,主要由臭氧发生器和五根容积为6.28 L 的反应柱组成,分别向各反应柱内装填相同体积的不同催化剂,利用蠕动泵进水,调整臭氧发生器气量和进水流量使得臭氧投加量与进水量比例为150 mg/L,停留时间为45 min,反应开始后每隔相同时间取样,测定COD 等指标。为确保臭氧催化剂的吸附作用不影响试验结果,臭氧催化氧化实验开始前,首先对催化剂进行吸附实验,经取样测试,吸附出水COD 无明显下降后,再开始催化氧化实验。单独臭氧氧化作为空白对比时,反应柱内不装填任何催化剂,其他实验条件不变。所选三种市售碳基催化剂分别命名为AC-1、AC-2、AC-3,两种铝基催化剂分别命名为AL-4、AL-5。

图1 臭氧催化氧化实验装置实际运行图

2 结果与讨论

2.1 催化剂的物性表征

对不同载体催化剂的比表面积和强度进行测试,结果如表2 所示。

表2 不同催化剂的比表面积和强度

由表2 可以看出,两种铝基催化剂的比表面积相差不大,而碳基催化剂的比表面积相差较大,推测这和载体以及催化剂的制备方法有关。三种碳基催化剂的比表面积均比铝基催化剂大,尤其是AC-1 催化剂,其比表面积是AL-4 催化剂的5.24 倍,这主要是由于原料性质不同所造成的,活性炭本身具有较高的比表面积,因此常被用作吸附剂,这也是影响其催化性能的因素之一[15]。催化剂的强度大小为AL-5>AL-4>AC-3>AC-1>AC-2,三氧化二铝形成的载体强度总体比碳基催化剂的强,强度越大,损耗率越低,催化剂的寿命相应会更长。

2.2 催化剂的理化性能对出水的影响

2.2.1 催化剂的吸附性能

不论何种载体的臭氧催化氧化催化剂,都具有一定的吸附能力,能够吸附脱除废水中部分COD。不同载体催化剂吸附实验的出水COD 结果见图2 和图3。从图2 可以看出,三种碳基催化剂在原水COD 为226 mg/L 时,吸附后出水COD 呈下降趋势,吸附8.5 h 后已经下降到18~56 mg/L,表明碳基催化剂总体处于吸附状态,此时更换COD 值更高的原水继续吸附,出水COD 仍处于下降趋势,直至吸附实验进行至20 h 时,基本均达到了吸附饱和状态,以20 h 作为吸附实验的终点核算吸附容量。如图3 所示,两种铝基催化剂的出水COD 在吸附实验初始阶段同样呈下降趋势,即处于吸附状态,进行至12 h 时开始维持较稳定结果,认为两种铝基催化剂已经达到了吸附饱和状态,以12 h 作为吸附实验的终点核算吸附容量。

图2 三种碳基催化剂吸附后的出水COD 浓度

图3 两种铝基催化剂吸附后的出水COD 浓度

表3 为不同载体催化剂的吸附容量。从吸附容量结果可以看出,AC-1 和AC-2 的吸附容量相近,AC-2 的吸附容量较大,AC-3 的吸附能力最弱。单从吸附能力角度分析,比表面积越大,吸附能力越强,但催化剂内部孔道结构也会对吸附容量及时间产生影响,活性炭的吸附性能不仅和其物理性质(比表面积和孔结构)有关,还和其表面化学性质有关,表面化学性质会影响活性炭与极性或非极性吸附质之间的相互作用力,活性炭的表面化学性质主要是由表面官能团的类别和数量决定,表面官能团会影响活性炭的表面反应、亲疏水性和表面电荷等,从而影响其吸附性能。活性炭表面含氧官能团大多为含氧基团,如羰基,作为Lewis 碱性位是反应的吸附活性位,活性炭孔结构越多,比表面积越大,吸附活性位就随之增加,更加有利于对有机物的吸附[16]。从铝基催化剂的吸附容量可以看出,各铝基催化剂的吸附容量要远远小于碳基,不超过2 mg COD/g 催化剂,且迅速达到了吸附饱和的平衡状态,即达到吸附饱和时间短,和比表面积的结果也相一致,氧化铝表面的吸附活性位较活性炭更少。

表3 不同载体催化剂的吸附容量

2.2.2 催化剂对出水浊度的影响

出水浊度如图4 所示,除了碳基中的AC-2出水浊度后期略有上升,其他四种催化剂的出水浊度从运行5 h 后,均呈现稳定的状态,AC-1 出水浊度(约50 NTU)比原水进水的浊度(40.2 NTU)更高,而AC-3 自始至终保持较低水平,出水浊度保持在35 NTU 左右;两种铝基催化剂出水浊度均呈现由高降低的趋势,AL-4 出水浊度稍高(50 NTU),AL-5 出水浊度约为38 NTU,在5 h后与碳基一致,这与其COD 去除规律一致。

图4 五种催化剂臭氧催化氧化的出水浊度

从实物色度的对比来看(图5),铝基催化剂因其机械强度更高,载体不易掉落,出水颜色更为清亮,放大观察无其他悬浮颗粒,尤其是AL-5,在这方面表现优异;而三种碳基催化剂,均由于碳粉的掉落而使出水发黑,悬浮物含量更高,但浊度测试无法体现。

图5 不同催化剂对应出水实物图

2.3 催化剂的臭氧催化性能

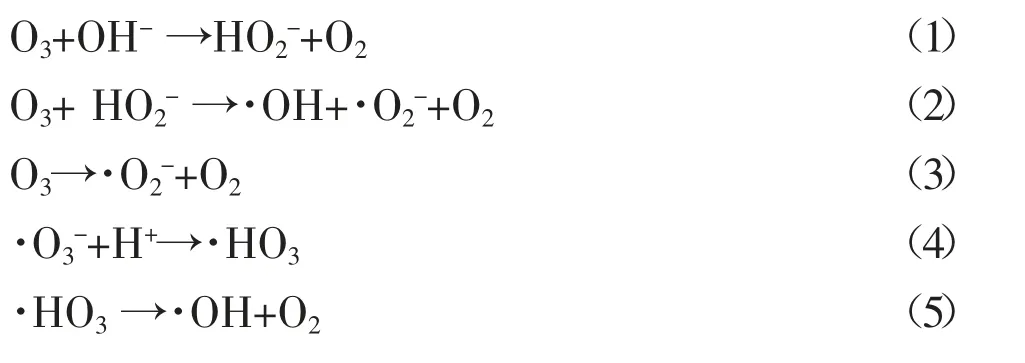

2.3.1 臭氧催化氧化机理

臭氧氧化是指臭氧在水中分解成为·OH,然后·OH 与水中的有机物发生链式反应[17],·OH 具有极高的氧化电位且氧化能力极强,可以无选择性地将有机大分子氧化成小分子、H2O 和CO2。在水中投加催化剂后可促进臭氧更快速分解产生更多的·OH,催化剂表面吸附水分子形成表面羟基,引发臭氧分解反应,如式(1)和式(2),或者吸附于催化剂活性中心位的臭氧分子由于其独特的亲电性促使·O2-产生引发臭氧分解,如式(3)~式(5),进而可以提高臭氧氧化效率,有机物被化学吸附在催化剂的表面,形成具有一定亲核性的表面螯合物,然后臭氧或者羟基自由基与之发生氧化反应,形成的中间产物能在催化剂表面被进一步氧化,也可能脱附到溶液中被进一步氧化,一些吸附容量比较大的催化剂的催化氧化体系往往遵循这种表面配位络合和自由基反应相协同的机理,催化剂不但可以吸附有机物,而且还直接与臭氧发生氧化还原反应,产生的氧化态金属和羟基自由基可以直接氧化有机物(图6)[18]。

图6 臭氧催化氧化机理[18]

2.3.2 COD 去除率

为确保催化剂的吸附作用不影响实验结果,催化氧化实验开始前,首先对各催化剂进行长达40 h 左右的吸附过程,经取样测试,吸附出水COD 无明显下降后,认为催化剂完全达到饱和,再开始催化实验。同样实验条件下,单独臭氧氧化时COD 的去除率为21.43%~30.05%,不同载体催化剂的实验结果如图7 所示。由图7 可看到,在11 h 的运行时间内,碳基催化剂对于废水COD 的去除率总体上要高于铝基催化剂,但随运行时间增长却呈现小幅下降趋势。从图7 各条曲线来看,在三种碳基催化剂中,AC-2 和AC-3 表现最优,效果接近,能达到55%~60%的COD 去除率,推测是由于碳基催化剂吸附能力强,通过配位络合吸附废水中有机物,臭氧在催化剂上分解形成O·,可与吸附在碳基催化剂表面的有机物发生反应,同时也可脱附形成OH·,与液相中的有机物反应。AC-2 出水稳定性更佳,AC-1 的曲线波动比较明显,COD 去除率稳定性稍差,根据碳基催化剂的特性推断主要有两方面的原因:一方面由于碳基催化剂的机械强度比较低,在实际运行过程中由于曝气强度等的影响使得其表面有部分脱落至出水中;另一方面进水浊度较大也会对其催化性能产生影响。和碳基催化剂相反,铝基催化剂起始COD 去除率低于碳基催化剂,但随时间增加呈现逐步上升趋势,AL-4 对于COD 的去除率后期可以和AC-1 相媲美,去除率高达50%,而且两种铝基催化剂的COD 去除率曲线相对更加平稳,即铝基催化剂较碳基催化剂稳定性更好[19-20]。铝基催化剂的吸附能力较弱,可认为铝基催化剂的催化机理主要是自由基反应,即催化剂促使臭氧分解产生更多的羟基自由基,快速降解废水中有机物。

图7 五种催化剂臭氧催化氧化的COD 去除率

2.3.3 BOD 及B/C 变化

对不同催化剂对应的出水BOD 进行测试,结果见表4。从表4 可以看出,所有催化剂对B/C 均有提升作用,碳基催化剂对于出水B/C 比提升较高,其中AC-3 表现最佳,将原水B/C 提高了1.7倍,而铝基催化剂AL-4 相比原水B/C 也提升了1倍,AL-5 催化剂对B/C 提升不多。因此,臭氧催化氧化确实提高了煤化工废水的可生化性,其中碳基催化剂提高效果整体要高于铝基催化剂,这与碳基催化剂的吸附和催化氧化作用有关。

表4 不同载体催化剂的出水BOD 和B/C

2.3.4 分子量变化

对进出水有机物分子量进行分析,如图8 所示,原水分子量大于1000 有机物的含量比例占37.8%,经过催化氧化后,不同催化剂对应出水分子量大于1000 的有机物含量均减少,臭氧催化氧化作用将有机大分子降解为小分子。其中铝基催化剂对有机大分子降解的能力较碳基催化剂更强,两种铝基催化剂对应出水的分子量不超过1000 的有机物含量都在96%以上;而碳基催化剂对应出水的分子量不超过1000 的有机物含量差别较大,AC-3 对应的出水分子量不超过1000 的有机物含量最少(73.6%),AC-1 对应的出水分子量不超过1000 的有机物含量在碳基催化剂中最高(89.9%),这同时说明碳基催化剂出水COD 较低应该是由于吸附作用更强。

图8 不同催化剂对应出水有机物分子量分布图

3 结论

两种不同载体的臭氧催化氧化催化剂相比,碳基催化剂的比表面积更大,其吸附作用更强,进而有利于有机物在催化剂介孔内被催化降解,对于出水COD 去除率更高且B/C 提高更多,但是碳基催化剂的吸附速率及催化速率如何界定仍需进一步研究。铝基催化剂的机械强度较碳基催化剂更强,在使用过程中不会出现碳基催化剂的破碎现象,出水浊度更低,磨损率更小,其使用寿命更长。另外,铝基催化剂将有机大分子物质降解为小分子物质的能力较碳基催化剂更强。在实际降解煤化工废水高浓度有机物工程应用中,可分阶段使用两种不同载体催化剂,结合两种催化剂的优点达到最优处理效果。