高压旁路管道可靠性评价技术研究与应用

2021-06-08张雪超郝晓玮张艳飞

张雪超,郝晓玮,程 璐,张艳飞

(1.内蒙古电力(集团)有限责任公司,内蒙古 呼和浩特 010050;2.呼和浩特供电局,内蒙古 呼和浩特 010020;3.内蒙古电力科学研究院,内蒙古 呼和浩特 010020)

0 引言

随着我国电力行业快速发展,许多高参数大容量火电机组相继投入运行,同时,超龄机组仍在带伤服役。机组运行参数的提高和超龄机组服役时间的延长导致电厂高温蒸汽管道的运行可靠性问题越来越突出。一方面,高温管道价格昂贵,其使用寿命直接影响运行成本[1-2];另一方面,高温管道一旦发生破裂或泄漏,损失极为严重[3]。因此,如何在保证安全的前提下,提高高温管道的运行经济性成为越来越重要的问题。

“合于使用评定标准”是以合于使用为原则,对存在的缺陷、蠕变等按照严格的理论分析做出评定,确定其对安全的威胁程度,并对设备未来的发展作出判断[4]。对存在威胁程度很小的设备缺陷,将允许其在监控下使用;对降低使用规格后并不构成危险的设备,可考虑降格使用;对所含缺陷已构成危险的构件,必须立即采取措施,返修或停止使用。基于“合于使用标准”需要对高温管道开展完整性评价、性能评价和寿命评估[5-9],通过对设备状况开展检验、评定以及可靠性评价保证安全生产,提高经济效益。

1 高压旁路管道完整性评价

1.1 高压旁路管道的布置

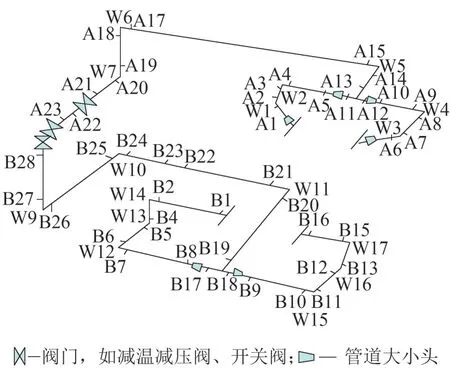

主蒸汽管道甲乙侧旁路支管经三通管件后汇入公称直径为244.5 mm、壁厚为36 mm 的高压旁路管道,在5 m 平台处设有高压旁路减温减压装置,高压旁路电动门后混温段管道和减温减压装置之间连接管道规格、材质和电动门前一致,长度约2 m。经减温减压后,通过公称直径为508 mm、壁厚为12.5 mm的管道通往再热蒸汽冷段管道,减温减压阀后第一道焊口到水平管道垂直距离约2 800 mm,水平段至三通前约12 m,三通后由公称直径为355.6 mm、壁厚为10 mm 的管道进入左右侧再热蒸汽冷段管道,如图1 所示。图1 中,B1—B28 为高压旁路管道减温减压阀后部分的焊口编号;A1—A23 为高压旁路管道减温减压阀前部分的焊口编号;W1—W17 为高压旁路管道弯头编号。

图1 高压旁路管道

1.2 无损检测分析

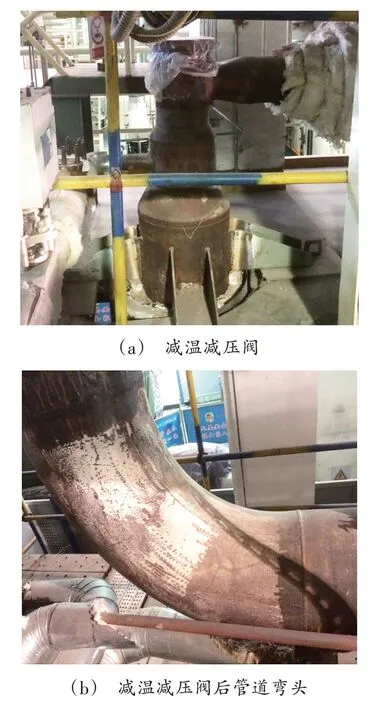

减温减压阀竖直布置,高压旁路管道从水平方向引入减温减压阀;减温减压阀外壁未见较严重氧化现象,阀后管道宏观检测合格,如图2所示。

图2 高压旁路管道宏观形貌

对阀后管道进行厚度检测,编号B1—B18 之间的部件,公称直径为355 mm、壁厚为10 mm,厚度最小的位置在B5—B6的直管位置,厚度为9.35 mm,厚度最小的弯头为W13,厚度为12.09 mm;编号B19—B28之间的部件,公称直径为508 mm、壁厚为12.5 mm,厚度最小的位置在B19—B20 的直管位置,厚度为12.11 mm,厚度最小的弯头为W9,厚度为13.58 mm。

依据DL/T 718—2014《火力发电厂三通及弯头超声波检测》对编号为W9的弯头背弧进行超声波检测,未发现超标缺陷。依据NB/T 47013.4—2015《承压设备无损检测第4 部分 磁粉检测》对编号W9 的弯头背弧进行磁粉检测,未发现裂纹等表面及近表面超标缺陷。

2 管道性能评价

管道性能评价主要包括硬度检验评价和金相检验评价。DL/T 438—2016《火力发电厂金属技术监督规程》对高温管道的金相检测的检测比例有明确要求:对于低合金管道,每次A 级检修,应对以下管件进行金相组织检验:安装前硬度、金相组织异常的管件;安装前椭圆度较大、外弧侧壁厚较薄的弯头/弯管;锅炉出口第一个弯头/弯管、汽轮机入口邻近的弯头/弯管。对于9%~12%Cr钢管,对管材按管道段数的20%进行金相组织检验。

钢管的硬度检验,可采用里氏硬度计,按照GB/T 17394.1—2014《金属材料 里氏硬度试验 第1 部分:试验方法》进行测量。在服役阶段,每次A 级检修,对安装前硬度、金相组织异常的管件,安装前椭圆度较大、外弧侧壁厚较薄的弯头/弯管,锅炉出口第1 个弯头/弯管,汽轮机入口邻近的弯头/弯管进行硬度检验;对低合金耐热钢管道的监督段直管,安装前硬度、金相组织异常的直段和焊缝,正常区段直段和焊缝的10%进行硬度检验。

但对于ST45.8/Ⅲ材质管道,现场金相和硬度检测无法提供有效的性能评价,故未对该材质管道进行金相和硬度检验。

3 高压旁路管道寿命评估

高压旁路管道阀后管道为碳钢材质,阀后第一段支管和弯头所处环境最为恶劣,且弯头所受应力最大,是设备安全运行的弱点。针对图1 中W9 弯头进行寿命评估。

3.1 弯头最大应力计算

弯头所受内外壁的周向应力为

弯头所受轴向应力为

对于弯头部位的最大环向应力为

式中:σθmax为最大环向应力,MPa;e 为弯头不圆度;pt为管道正常运行下的压力,MPa;Domax、Domin、Dnom分别为蒸汽管道外直径最大、最小值、公称直径,mm;v为泊松比,取0.3;E 为材料弹性模量,MPa;Di为管道内直径,mm;S为弯头最小壁厚,mm。

通过式(1)—式(3)计算并取应力最大值,得到弯头部分的最大应力值,为保证运行的安全性,取应力最大值乘以1.2(安全系数)作为寿命评估的计算应力值。

该高压旁路管道所评估部件W9 的参数如表1所示,其中设计压力、介质温度为所连接再热蒸汽冷段管道的设计值;最小厚度值和不圆度值为检修时的检测数据。ST45.8/Ⅲ材质管道的弹性模量如表2所示,其他对应温度的弹性模量值可用插值法计算获得。

表1 高压旁路阀后管道设备参数

表2 不同温度下ST45.8/Ⅲ材质管道的弹性模量

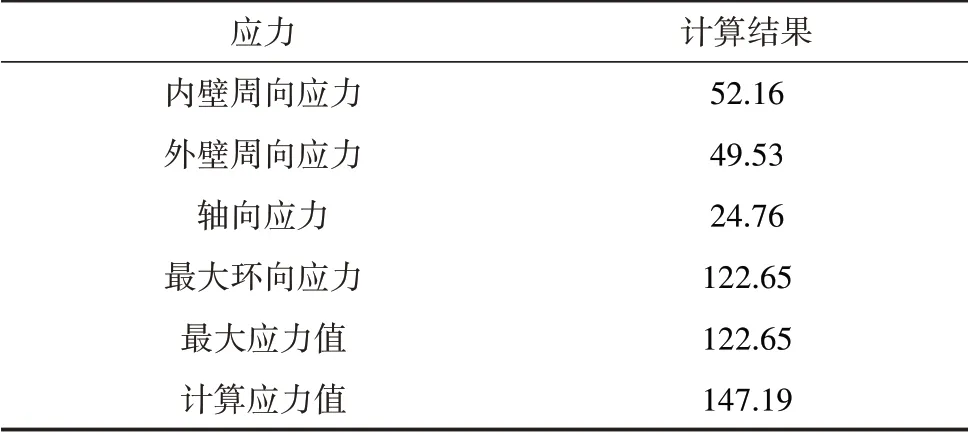

高压旁路管道所选部位的弯头所受内外壁的周向应力按式(1)计算,弯头所受轴向应力按式(2)计算,弯头部位的最大应力按式(3)计算,安全系数取1.2,计算结果如表3所示。

表3 高压旁路管道弯头应力计算结果 单位:MPa

3.2 残余寿命分析研究

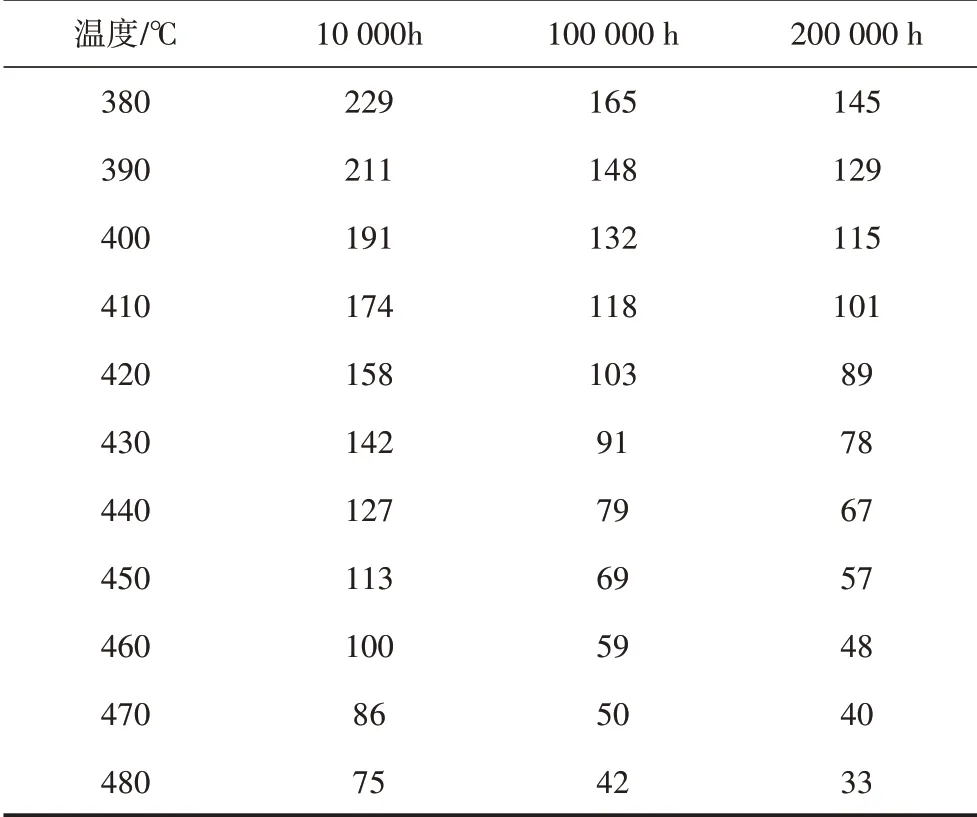

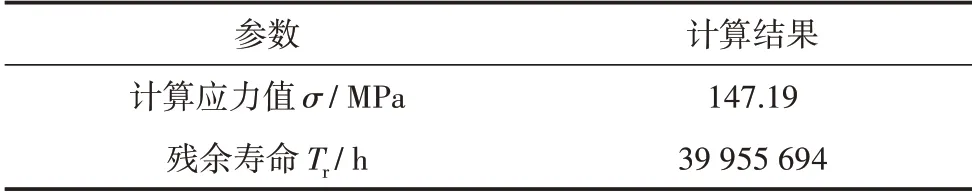

DIN 17175—1979《用耐热钢制成的无缝钢管交货技术条件》给出了ST45.8/Ⅲ材质钢管持久强度的完整数据,如表4所示。

表4 不同温度下ST45.8/Ⅲ材质钢管不同断裂时间的持久强度 单位:N/mm2

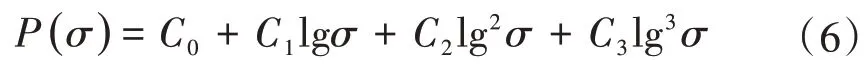

L-M参数法的表达式为[10-13]

式中:P(σ)为L-M 参数;T 为绝对温度,K;tr为材料残余寿命,h;C为材料相关常数;σ 为设备承受应力,MPa。

其中,参数P(σ)为应力σ的多项式

式中:C0、C1、C2、C3均为拟合系数。

为确保耐热钢高温运行时热强参数的准确运用,需要得到具体材料比较确切的材料相关系数C[14-15]。C 主要是碳含量的函数,一般含量的合金元素对之并无显著影响。并且当时间以小时为单位时,当碳元素的质量分数由wc=0.30%变化到wc=1.11%时,C值由19.5线性变化到5。经线性拟合,当碳元素的质量分数为0.20%时,C=20.5。

ST45.8/Ⅲ为低碳钢,其碳的质量分数低于0.20%,且经反推验算,碳含量的少许变动对C 值的影响从而导致热强参数P()σ 的影响不大。故C=20.5。

利用最小二乘法,将ST45.8/Ⅲ材质钢材的持久强度乘以0.8 后(0.8 为安全裕度)代入L-M 公式进行拟合。可求出公式中的参数C0、C1、C2、C3。

可得针对以上高温碳钢管道的寿命评估公式为

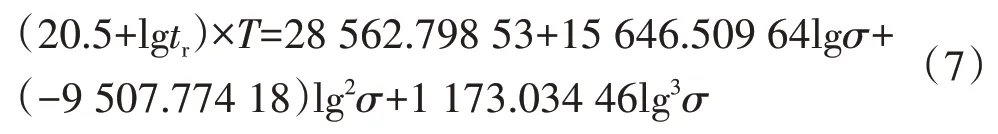

3.3 残余寿命计算的应用

根据式(7)计算上述高压旁路管道残余寿命如表5所示。

表5 ST45.8/Ⅲ材质高压旁路管道残余寿命计算结果

在当前机组运行参数和设备状况下,设备残余寿命远远大于机组设计寿命(300 000 h)。

高压旁路阀后管道的设计依据DL/T 5054—2016《火力发电厂汽水管道设计技术规定》:减温装置后的蒸汽管道取用减温装置出口蒸汽的最高工作温度,该“最高工作温度”应充分考虑阀后管道材料的选择,同时考虑防止蒸汽冲刷和内漏的共同影响。同时,GB 50764—2012《电厂动力管道设计规范》规定:对碳钢使用温度不应超过425 ℃,超过425 ℃长期使用有石墨化倾向。

基于管道运行可能存在的风险,汽机高压旁路阀为减压减温一体结构时,其出口段设计温度的选取原则上按上述标准中关于“减温装置后的蒸汽管道”的规定选取,应考虑再热冷段的设计温度以及厂家对高压旁路出口段的要求。同时应按高压旁路阀的不同功能来考虑[16-17]:

1)兼顾启动和运行调节功能的高压旁路阀。高压旁路出口管道设计温度应按照机组运行中高压旁路阀开启考虑,并配合高压旁路厂家提供的相关数据选取管道材料,同时应考虑正常运行阀门关闭时阀体传热和运行中阀门开启时主汽参数经喷水减温混合的均匀性。

2)只具备启动功能的高压旁路阀。高压旁路出口管道设计温度仅按照机组各启动工况开启考虑,并配合高压旁路厂家提供的相关数据选取材料,同时应考虑正常运行阀门关闭时阀体传热和启动工况阀门开启时主汽参数经喷水减温混合的均匀性[18]。

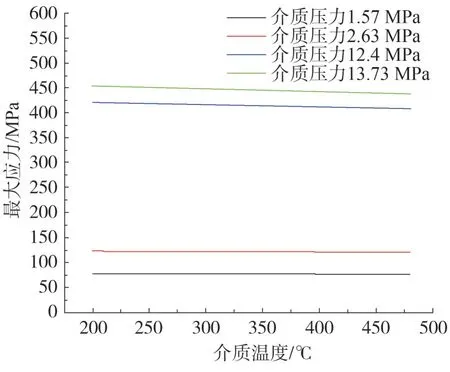

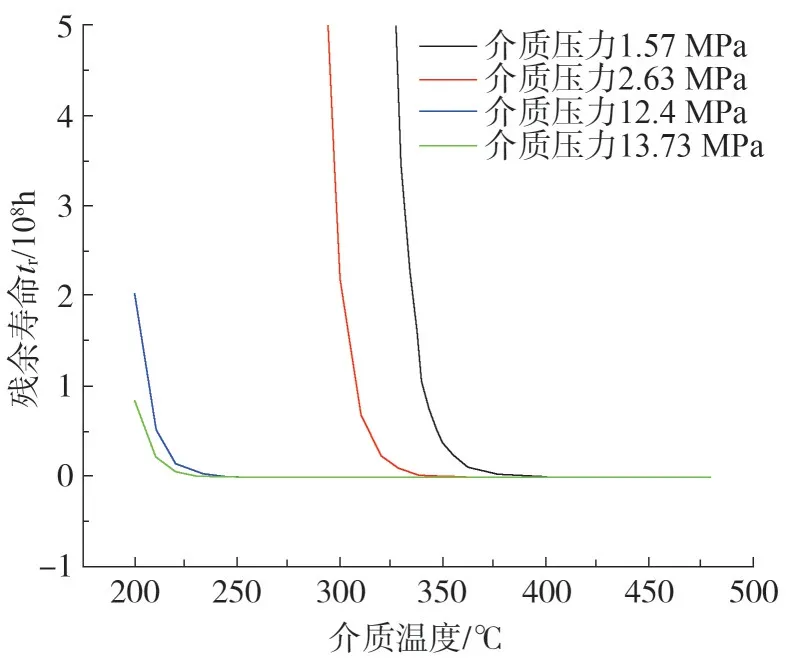

根据以上考量,当高压旁路管道的减温减压阀存在故障时,高压旁路管道阀后部分可能会承受较大压力和较高温度,甚至达到阀前设备运行工况。根据数据采集情况,可知该弯头所处内压力为1.57 MPa;根据所连接再热蒸汽冷段管道设计参数,管道设计压力为2.63 MPa;根据所采集数据,阀前管道当前运行压力为12.4 MPa;阀前高压旁路管道所连接主蒸汽管道的设计压力为13.73 MPa。同时,当温度发生变化时,设备对应材料的弹性模量发生变化,继而影响相应管道相应压力下的应力值,针对上述4 种压力,该弯头在不同温度服役情况下承受应力的变化情况如图3 所示,残余寿命随温度的变化如图4所示。

图3 W9弯头最大应力随介质压力变化情况

从图3、图4 可以看出,随着介质压力的增大,管道最大应力显著增加,残余寿命显著降低。随着温度的升高,管道最大应力变化不大,但残余寿命显著降低。当减温减压阀发生内漏或失效时,管道内压力会缓慢下降,而温度则显著升高,当温度升高至534 ℃、压力依然为1.57 MPa 运行时,管道残余寿命迅速耗尽,管道面临极大安全风险。

图4 W9弯头残余寿命随介质压力变化情况

4 结论与建议

通过对高压旁路管道焊接接头和弯头进行超声波检测和磁粉检测可知,高压旁路管道的结构完整性良好。对高压旁路管道碳钢部分在不同压力和温度下的应力情况和寿命进行计算,发现管道的最大应力随介质压力的增大而显著增大,随介质温度的升高变化不大;管道残余寿命随介质压力和温度的增加会显著降低。

高压旁路管道减温减压阀后管道材质为ST45.8/Ⅲ,在减温减压阀正常运行情况下,管道残余寿命远大于机组设计寿命。当减温减压阀故障引起设备安全事故时,减温减压阀失效,考虑到蒸汽冲刷和内漏的共同影响,ST45.8/Ⅲ材质管道在温度升高、压力增大的情况下,其寿命显著降低,严重危害设备安全。目前大部分300 MW 及以下机组的高压旁路管道减温减压阀后的管道均为碳钢材质,存在严重的安全风险,及时更换为合金材质,可有效提高设备运行的稳定性和可靠性。