7N01-T5铝合金搅拌摩擦焊接头微区软化行为及控制

2021-06-08陈辉刚韦景勋张哲睿何长树

刘 建,陈辉刚,韦景勋,李 建,张哲睿,李 颖,何长树

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.济南铁路局 青岛机车车辆监造项目部,山东 青岛 266111;3.东北大学 材料科学与工程学院,辽宁 沈阳 110819;4.东北大学 材料各向异性与织构教育部重点实验室,辽宁 沈阳 110819)

Al-Zn-Mg合金是可热处理强化型铝合金,由于其力学性能优异、成形性好被广泛应用在航空航天、轨道交通和动力能源等诸多领域[1-2]。采用传统的熔焊对Al-Zn-Mg合金进行焊接时,易出现夹渣、热裂纹等问题[3]。搅拌摩擦焊(FSW)是在20世纪90年代由英国焊接研究所(TWI)研究成功的一种新型固相连接技术[4]。相对于熔焊工艺,FSW可避免裂纹、气孔等焊接缺陷的产生,在铝合金厚板焊接方面具有明显优势[5]。

FSW接头通常分为四个微区,即焊核区(NZ)、热机械影响区(TMAZ)、热影响区(HAZ)与母材区(BM)。在焊接热循环的作用下,不同区域显微组织存在很大的差异。大量研究发现,可热处理强化铝合金的FSW接头,从NZ至两侧HAZ硬度值低于母材的,呈“W”型分布,出现明显的软化现象[6-9]。可热处理强化铝合金焊接后热影响区的软化主要是由于该区域在焊接高温作用下发生“过时效”,即与铝基体共格的第二相脱溶析出并集聚长大,弱化了强化效果,形成“过时效”软化[10]。王冰等人[8]在对6082-T6铝合金FSW的研究中发现,接头显微硬度最低值出现在HAZ,这是由于该区域析出大量的粗大β′相,导致HAZ硬度明显降低;NZ及TMAZ的显微硬度同样低于母材的,这是由于原有的β″相回溶到铝基体中,虽然该区域在焊后冷却过程中再次析出一定数量的GP区,但强化作用不及β″相的。俞宗华等人[9]对7050铝合金搅拌摩擦焊的研究同样发现了HAZ为接头的薄弱区,η′相减少,η相增多和粗化是导致该区域硬度降低的主要原因。康举等人[11]对2219-T8铝合金搅拌摩擦焊接头的研究中发现接头硬度最低值在靠近HAZ侧的TMAZ,采用热电偶测定焊接过程中接头TMAZ的峰值温度在380 ℃~400 ℃,在这样的焊接热循环作用下,θ′相发生回溶或粗化,导致硬度降低。

目前大量研究表明,低热输入可以减弱焊接接头热影响区析出相的粗化。因此,在保证焊接接头无焊接缺陷的前提下,通过改变焊接工艺参数来降低焊接热输入可以在一定程度上提高焊接接头的力学性能[12-13],但该方法对焊接接头力学性能的提高有限。有研究发现在FSW过程中施加强制冷却可以更明显地提高焊接接头的力学性能[14-15]。Zhang等人[16]对2219-T6铝合金进行了水下搅拌摩擦焊接,焊接接头最大抗拉强度为360 N/mm2,比空冷条件下接头的最大抗拉强度高6%。Fu等人[17]分别在热水和冷水中对7075铝合金进行水下搅拌摩擦焊接,研究结果表明,与空冷条件下FSW焊接接头相比,冷水和热水焊接条件下的接头抗拉强度分别提高了5%和14%,这是由于水冷可以抑制接头HAZ析出相的粗化,同时在热水中进行FSW又能加速NZ析出强化相粒子的再次脱溶析出。可见水下FSW能够有效抑制接头HAZ发生“过时效”,从而提高接头力学性能。然而,采用水下焊接工艺往往会存在焊接热输入不足的问题,从而导致焊接缺陷的形成,且该工艺的实际应用难度也较大。

本实验针对可热处理强化型铝合金FSW接头存在微区软化的问题,对10 mm厚7N01-T5铝合金挤压型材进行双面FSW,研究了接头微区软化的机制以及自然时效对FSW接头微区软化的影响,并在焊接过程中施加局部冷却,以期消除或减少软化区,从而提高接头的力学性能,为提高可热处理强化铝合金FSW结构件安全性和可靠性提供基础数据。

1 实验材料和方法

实验选用10 mm厚7N01-T5铝合金挤压型材进行双面搅拌摩擦焊接。合金化学成分如表1所示。焊接试板尺寸为350 mm×150 mm。焊接采用的搅拌头轴肩直径为15.5 mm,搅拌针长为5.8 mm,如图1所示。焊接选用两组不同焊接参数:搅拌头转速为1 200 r/min,焊速分别为40 mm/min和80 mm/min(样品分别命名为1200-40和1200-80),主轴倾角为2.5°,焊接方向和试板长度方向均平行于挤压方向。为探究焊接过程中的热循环,在进行第一道次焊接过程中采用SH-8型多通道温度测试仪对距焊缝中心不同位置进行温度采集,如图2所示。此外,为解决接头软化问题,本研究在焊接过程中采用通有循环水的冷却铜管对热影响区进行局部冷却,如图3所示。冷却铜管距离焊缝中心20 mm(根据1200-40和1200-80接头显微硬度测试结果确定),焊接参数选用搅拌头转速为1200 r/min,焊速为80 mm/min(样品命名为IC1200-80)。

表1 7N01-T5铝合金型材的化学成分(质量分数/%)Table 1 Chemical composition of 7N01-T5 aluminum alloy profile(wt%)

图1 搅拌头Fig.1 FSW tool

图2 试板上热电偶的位置Fig.2 Thermocouple positions on the workpiece

图3 施加局部冷却示意图Fig.3 Schematic diagram of local cooling

试板焊接完成后,在垂直于焊接方向上截取金相试样,经砂纸打磨、抛光,接着采用Keller试剂腐蚀,然后在OLYMPUS-QX 71金相显微镜下进行宏、微观组织观察;采用JEM-2100F场发射透射电子显微镜(TEM)观察接头微区沉淀析出相特征;采用Wilson-Wolpert401MVD显微维氏硬度计在试样厚度中心处进行硬度测试,硬度点间隔1 mm,加载载荷为1 N,保荷时间15 s;采用25 t SANS电子万能试验机对接头进行拉伸性能测试,拉伸试样取样位置及尺寸如图4所示。

图4 拉伸试样取样位置及尺寸示意图Fig.4 Schematic diagram of the sampling position and dimension of the tensile specimen

2 实验结果

2.1 显微组织

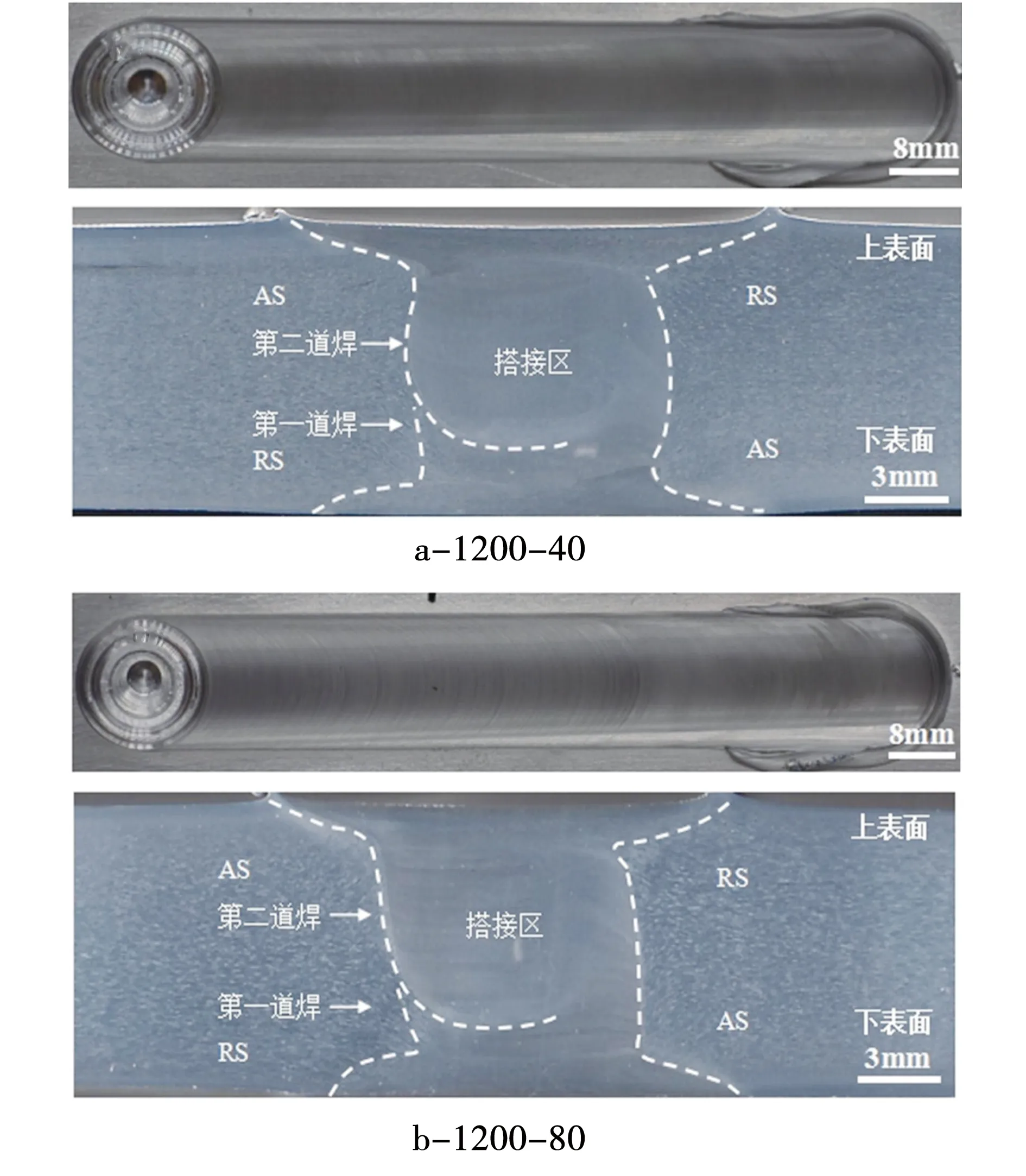

图5为不同参数下焊缝外观和接头横截面宏观形貌。在两种工艺参数下均获得了表面成型良好,

图5 不同参数下焊缝外观和接头横截面宏观形貌Fig.5 Macrostructures of the surface and cross section of joints with different heat input

且无缺陷的接头。对比发现,1200-40接头试样相比于1200-80接头试样焊核区更为饱满,搭接区的面积也更大,这是由于焊速为40 mm/min的接头热输入更大,搅拌针周围塑化的金属更多,参与搅拌作用的金属也更多,因此焊核区面积更大。

图6为不同参数下接头各区的显微组织照片,其中HAZ只受焊接热循环的作用,没有发生变形,不同参数下接头HAZ晶粒均呈纤维状特征(图6a和图6b)。TMAZ受到机械力和热循环的双重作用,晶粒被拉长呈流线形分布(图6c和图6d)。NZ在焊接过程中受到搅拌针剧烈地搅拌及轴肩向下的锻压力作用,使得NZ经历高温及强烈的塑性变形,原始母材中纤维状晶粒破碎并发生了动态再结晶,最终形成细小的等轴晶组织(图6e和6f)。动态再结晶的晶粒尺寸可以通过公式(1)来计算[18]。

d-1=a+bln(Z)

(1)

式中:

d—晶粒尺寸;

a和b—常数;

Z—Zener-Hollomon参数,又可以表达为

(2)

式中:

ε—应变速率;

Q、T、R—分别为激活能、热力学温度和理想气体常数。

由公式(1)和(2)可知,动态再结晶的晶粒尺寸与Zener-Hollomon参数Z成反比。相同搅拌头转数条件下,降低焊速,焊接热输更高,导致参数Z减小,所以1200-40接头NZ的晶粒尺寸比1200-80接头的大。

2.2 显微硬度

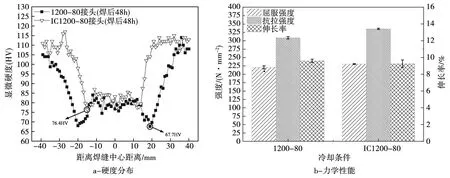

图7a为1200-40和1200-80接头焊后48 h及自然时效30 d后的显微硬度分布曲线图。由显微硬度结果可知,不同焊接参数下接头的显微硬度分布均呈典型的“W”型特征,沿NZ中心呈对称分布,NZ及附近TMAZ和HAZ硬度值均低于BM的,出现微区软化现象。焊后自然条件下放置48 h,1200-40接头NZ硬度在68.5 HV~74.2 HV范围内波动,距离NZ中心约17 mm处为硬度低值区(LHZ),显微硬度最低值为61.5 HV;而1200-80接头NZ区显微硬度在74.5 HV~84 HV范围内波动,LHZ距离NZ中心约19 mm,显微硬度最低值为67.7 HV,1200-80接头各区显微硬度均略高于1200-40接头的显微硬度。自然时效30 d后,相比与焊后48 h,接头不同区域显微硬度均有一定程度提高,其中NZ及其附近区域显微硬度提高幅度最大,LHZ显微硬度提高幅度较小。1200-40接头自然时效30 d后NZ平均显微硬度提高至97.8 HV,接近母材显微硬度值,而LHZ显微硬度值(71.2 HV)仍明显低于母材的。1200-80接头自然时效30 d后,NZ和LHZ的硬度分别提高至102.7 HV和76.4 HV,略高于1200-40接头NZ和LHZ的显微硬度。

图6 不同参数下接头各区的显微组织照片Fig.6 Microstructure characteristics of joints with different heat input

根据接头显微硬度分布特征,对焊接过程中的温度进行采集,温度采集位置如图2所示。采集结果如图7b和7c所示。1200-40接头TMAZ(位置a)、LHZ(位置b、d)和靠近母材侧的HAZ(位置c)的峰值温度分别为316.9 ℃、295.7 ℃、291.7 ℃和241.7 ℃。1200-80接头a、b、c和d位置的峰值温度分别为302.2 ℃、261.1 ℃、219.5 ℃和258.9 ℃,各温度采集点的峰值温度均低于1200-40接头相应采集点的峰值温度。这是由于提高焊接速度,搅拌头的轴肩与板材接触的时间缩短,而搅拌摩擦焊接主要产热来源于轴肩与板材的摩擦产热,两者的摩擦作用时间变短,产热量也就减少,因此1200-80接头各温度采集点的峰值温度均低于1200-40接头的,从而使1200-80接头各测温位置析出相的粗化程度比1200-40接头的低,1200-80接头各区的显微硬度比1200-40接头的高。

2.3 第二相表征

图8为1200-40和1200-80接头LHZ和NZ析出相粒子的TEM观察结果。发现不同参数下接头LHZ晶粒内部均存在较多的η相和η′相,η相长约45 μm,表明LHZ发生了一定程度的“过时效”,导致该区域显微硬度低于母材硬度。NZ在机械搅拌和焊接热循环的作用下,原母材中存在的大量析出相发生了回溶,在焊接冷却及后续的自然时效过程中析出GP区,如图8c和d所示。

图8 不同热输入条件下接头各区的第二相粒子Fig.8 Second phase particles of different regions of the joints under different heat input conditions

2.4 力学性能

图9为1200-40和1200-80接头焊后自然时效30 d的力学性能测试结果。1200-40接头力学试样的平均抗拉强度、屈服强度和伸长率分别为287 N/mm2、210 N/mm2和8.97%;1200-80接头拉伸试样的平均抗拉强度、屈服强度和伸长率分别为309 N/mm2、220 N/mm2和9.61%。不同焊接参数下接头拉伸试样均断裂于热影响区。相比于1200-40接头,1200-80接头试样的抗拉强度、屈服强度和伸长率分别提高了7.7%、5.1%和7.1%,结果表明焊接热输入小的接头力学性能更为优异。

图9 不同焊接参数条件下接头的力学性能Fig.9 Mechanical properties under different welding parameters

3 分析与讨论

3.1 接头软化机制分析

对于可热处理强化7N01铝合金,沉淀强化为主要强化机制。其析出序列一般为:SSSS(过饱和固溶体)-GP区-η′相-η相(MgZn2)。GP区、η′相和η相为主要析出相,其中GP区和η′相起主要强化作用,而η相的强化效果较弱。GP区、η′相和η相的形成温度区间分别为20 ℃~120 ℃、120 ℃~250 ℃和150 ℃~300 ℃,溶解温度区间分别为50 ℃~150 ℃、200~250 ℃和300~420 ℃[19]。搅拌摩擦焊接是一个快速加热与冷却的过程,焊接过程往往伴随着析出相的溶解与再析出,接头各个区域受到的机械作用及热循环不同,导致接头不同区域析出相粒子组态不同[20]。本研究中7N01-T5铝合金FSW接头的软化行为主要与焊接过程中母材中的η′相溶解和向粗大η相转变有关。

根据接头显微硬度测试结果(图7a)以及接头不同区域测温结果(图7b)可知,1200-40接头焊接过程中距离NZ中心30 mm处(位置c)的峰值温度为241.7 ℃,该峰值温度在η相形成温度范围内(150 ℃~300 ℃),因此在焊接过程中该位置主要发生部分η′相向η相转变,从而导致该区域显微硬度降低。相比于c位置,距NZ中心17 mm处(位置b、d)的峰值温度进一步提高至295.7 ℃和291.7 ℃,高温停留时间延长,导致更多的η′相溶解或η相形成,如图8a所示,因此该区域的硬度值最低。距NZ中心14 mm(位置a)处的峰值温度为316.9 ℃,该温度在η相溶解温度范围(300 ℃~420 ℃)内,该区域在焊接升温过程中主要发生沉淀相的溶解,但相对于峰值温度更高的NZ沉淀强化相溶解并不完全,仍存在η相的析出和粗化。因此该位置相对于固溶程度较高的NZ,显微硬度略有降低,但高于析出相粗化程度最高的LHZ的显微硬度(位置b和d的硬度)。

在相同主轴转速条件下,提高焊接速度,可降低焊接热输入,由图7c测温结果可知,1200-80接头各特征点的峰值温度均低于1200-40接头的,然而接头各区析出相粒子的演变规律与1200-40接头的类似,因此1200-80接头试样显微硬度分布特征同样呈“W”型。

综上所述,10 mm厚7N01-T5铝合金双面FSW接头焊后NZ和HAZ均出现微区软化现象,NZ软化的形成是由于T5状态母材中的η′析出强化相在热-机械作用下发生溶解,导致显微硬度相对于母材大幅降低。根据图7a自然时效30 d后的显微硬度结果可知,NZ的显微硬度可以通过在自然时效过程中GP区的脱溶析出恢复至母材硬度值。而HAZ软化区的形成是由于该区域在焊接热循环作用下析出了粗大的η相,导致该区域的时效强化能力减弱,自然时效后该区域仍是接头性能最薄弱区。可见,无论改变焊接工艺参数还是对焊后接头进行自然时效,均不能解决或明显改善LHZ的微区软化问题,这明显降低了接头的力学性能。

3.2 施加局部冷却对微区软化的控制

为了减弱接头LHZ的微区软化现象,本研究在焊接过程中对参数为1200-80的FSW接头LHZ施加局部冷却,局部冷却焊接如图3所示,接头试样标记为IC1200-80。图10为施加局部冷却的IC1200-80接头和不施加局部冷却的1200-80接头焊后48 h显微硬度分布曲线图和自然时效30 d后拉伸性能测试结果。

图10 1200-80接头和IC1200-80接头显微硬度分布曲线图和力学性能Fig.10 Microhardness distribution curves and tensile properties of 1200-80 and IC1200-80 joints

IC1200-80接头试样显微硬度分布特征与1200-80接头试样相似,均呈“W”型,不同的是IC1200-80接头试样HAZ软化区显微硬度得到了明显的提高,相比于1200-80接头试样,LHZ最低硬度值从67.7 HV提高到了76.4 HV,提高了12.9%,LHZ至NZ中心距离由19 mm缩短至15 mm。这是由于焊接过程中施加局部冷却能够有效降低HAZ的峰值温度,减小HAZ范围,同时对η′相的溶解及η相的析出和粗化具有一定的抑制作用,从而有效减弱了微区软化行为。自然时效30 d后,IC1200-80接头的平均抗拉强度、屈服强度和伸长率分别为336 N/mm2、231 N/mm2和9.25%,拉伸试样均断裂于LHZ。与1200-80接头试样的拉伸性能相比,抗拉强度和屈服强度分别提高了8.6%和4.2%,伸长率变化不大。可见,通过在焊接过程中对HAZ软化区施加局部冷却可以显著提高接头的力学性能。

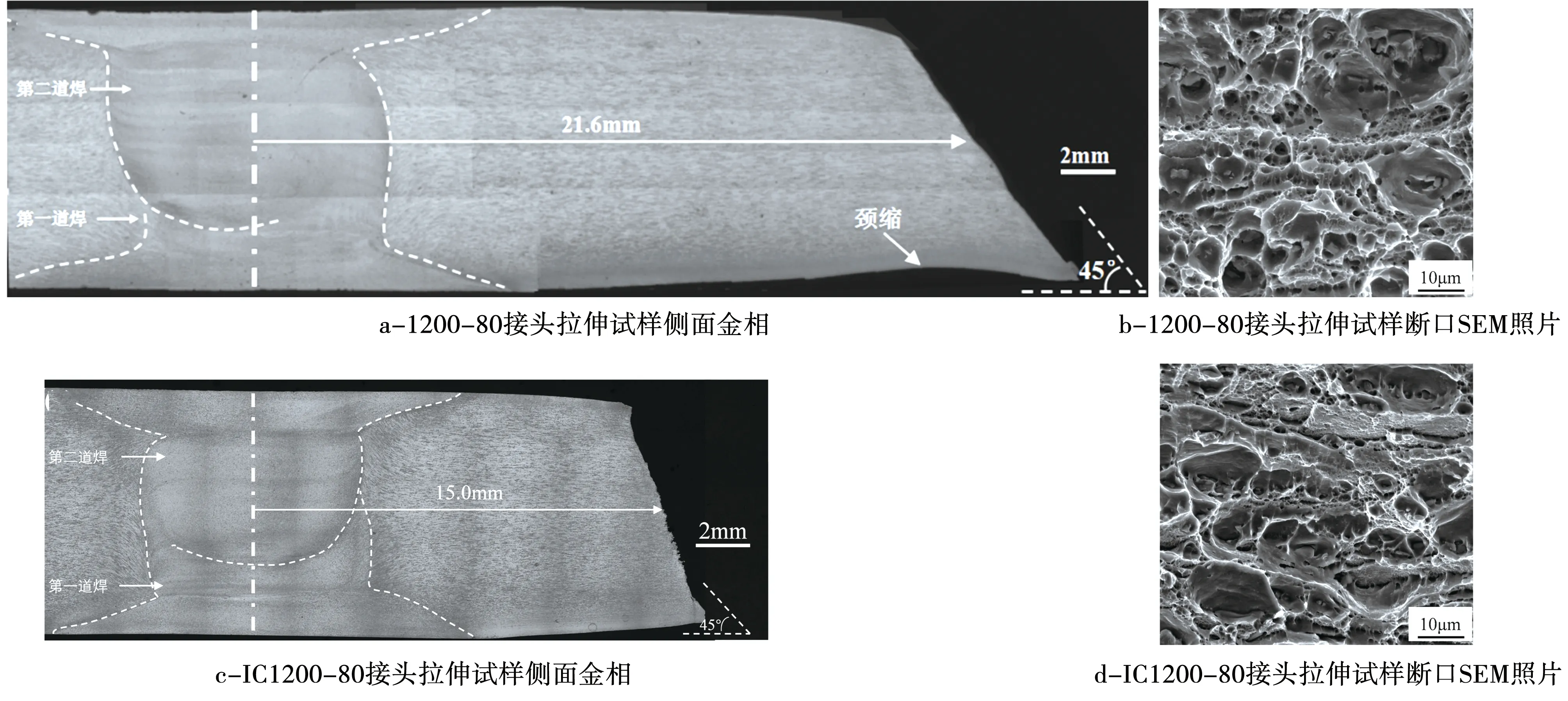

图11为接头拉伸试样断口的侧面金相和断口SEM照片。不同工艺条件下接头拉伸试样均断裂于LHZ,1200-80接头拉伸试样断裂位置与NZ中心的距离为21.6 mm,而IC1200-80接头拉伸试样断裂位置与NZ中心的距离减小至15.0 mm,如图12a、c所示,这与硬度测试结果吻合,即拉伸试样断裂于硬度值最低区。不同工艺条件下接头拉伸试样断口与拉伸过程中的加载方向均呈45°夹角,断口附近出现颈缩现象,拉伸断口中存在大量韧窝,属于韧性断裂特征。1200-80接头拉伸试样断口中韧窝尺寸差异较大,大的韧窝内包含许多小的均匀的韧窝,在大韧窝底部还可以观察到许多破碎的第二相粒子;而IC1200-80接头拉伸试样断口韧窝尺寸相对较小,且韧窝更深,这与IC1200-80接头试样有着更优异的力学性能有关。

图11 接头拉伸试样断口的侧面金相和断口SEM照片Fig.11 Transverse photomicrographs of tensile fracture location of joints

4 结 论

1)不同焊接速度条件下,10 mm厚7N01-T5铝合金双面搅拌摩擦焊接头显微硬度分布均呈“W”型,NZ及HAZ的硬度值低于母材的,出现微区软化现象。与较低热输入1200-80接头相比,高热输入(1200-40)接头NZ和HAZ的显微硬度更低,微区软化现象更为明显。

2)NZ软化的形成是由于T5状态母材中的η′析出强化相在热-机械作用下发生回溶,导致显微硬度相对于母材大幅降低。NZ软化可以通过焊后自然时效,GP区的再次脱溶析出得以解决。自然时效30 d后,NZ的显微硬度可恢复至母材硬度值。

3)HAZ软化区(LHZ)的形成是由于该区域在焊接热循环作用下析出了粗大的η相,导致该区域的时效强化能力减弱,自然时效后该区域仍是接头性能最薄弱区。无论改变焊接工艺参数还是对焊后接头进行自然时效,均不能解决或明显改善LHZ的微区软化问题。

4)在焊接过程中对LHZ施加局部冷却,能有效改善LHZ微区软化问题。施加局部冷却后,接头焊态显微硬度最低值(76.4 HV)比空冷焊接条件下接头显微硬度最低值(67.7 HV)提高了8.7 HV;自然时效30 d后,施加局部冷却的接头平均屈服强度、抗拉强度和伸长率分别为231 N/mm2、336 N/mm2和9.25%,屈服强度和抗拉强度分别提高了4.2%和8.6%。