浅谈几种典型筋板设计对熔模铸件缩孔的影响

2021-06-08栾林波

栾林波,王 丹

(东风精密铸造有限公司,湖北武当山 442714)

熔模铸造是生产高精度铸件的一种铸造方法,工序冗长,影响铸件质量因素很多。而缩孔是铸件生产中常见的铸件缺陷之一,形成缩孔的基本原因是合金在液态收缩和凝固时,铸件某部位(通常是最后凝固的热节处)不能及时得到液态金属的补缩而产生缩孔[1-2]。产品结构的设计决定了零件的铸造工艺性,而均匀的壁厚设计更是能有效减少热节集中程度,从而防止铸件产生缩孔(松)、热裂等缺陷[3]。随着轻量化的趋势发展,腹板壁厚极致轻量化,而筋板则成为降低结构应力的一种有效手段。而熔模铸件一般形状复杂,热节和转角部位较多,这些部分通常凝固较慢且铸件收缩应力集中[4]。多筋交叉结构结合了凝固较慢且铸件收缩应力集中两个特点,增加了产生缩孔(松)、缩裂的倾向。结合铸造CAE 分析、实物验证,本文主要介绍几种典型筋板设计,旨在从源头预防缩孔缺陷。

1 多筋交叉结构缩孔分析及预防

1.1 “平板式多筋交叉”结构优化

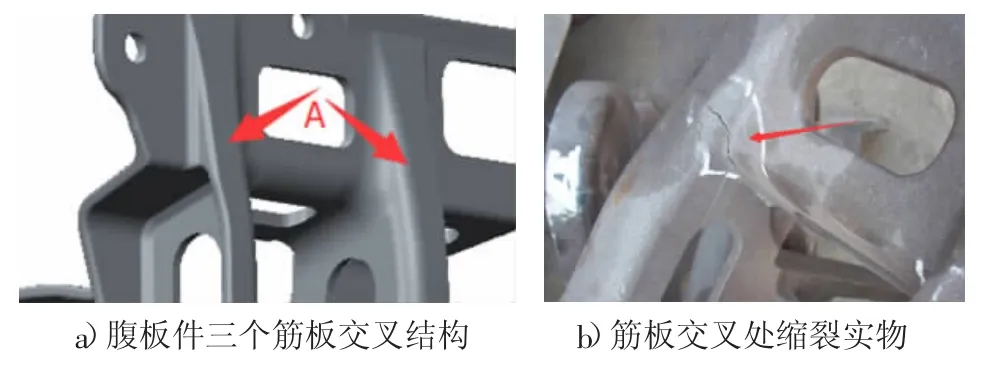

某后副车架整体腹板厚度仅5 mm,轮廓尺寸达460 mm.而在零件远端A 处(见图1a)),形成由三个筋板交叉组成的孤立热节,补缩不足,导致缩孔缺陷并延伸至产品表面,形成缩裂。

图1 “平板式多筋交接”结构及缩裂实物

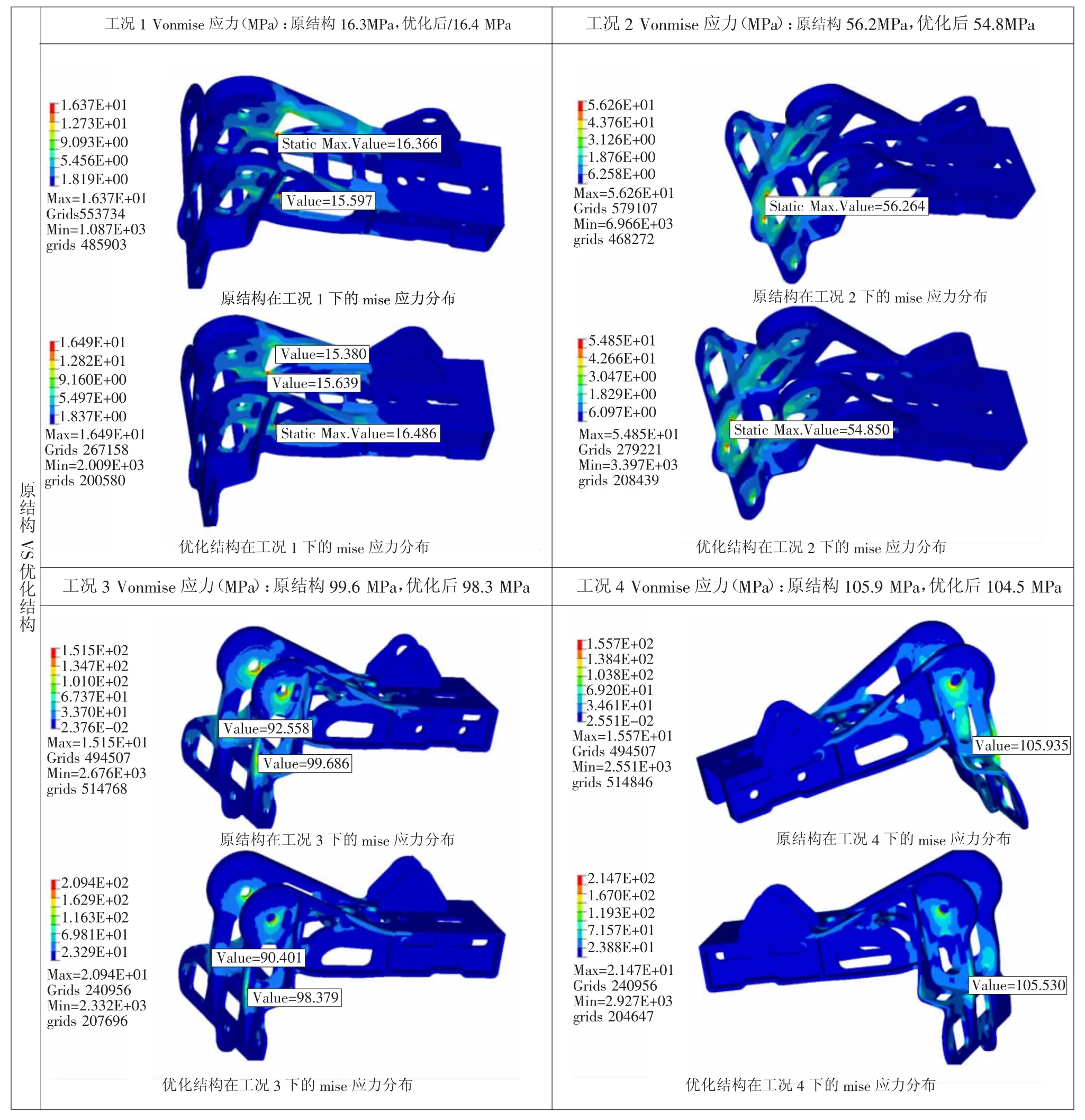

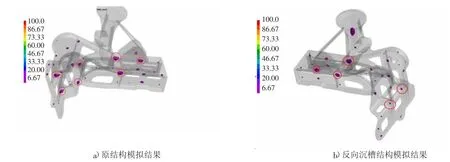

通过分析,缩裂产生主要原因为结构设计不合理产生的孤立热节。通过优化改进,最终通过“反向凹槽”结构设计,消除了图1 所示的缩孔缺陷。表1为通过Procast 软件对原结构及优化结构进行应力模拟分析,结果表明优化结构与原结构应力相当,优化工艺筋对结构强度无明显影响。在此前提下同步进行铸造CAE 缺陷分析如图2 所示,与原结构相比,铸件缩孔倾向基本一致。但优化工艺筋部位改变铸件凝固顺序,消除了缩孔外漏和缩裂产生,并最终消除热裂缺陷。

表1 平板式多筋交接结构优化前后应力分析对比

图2 改进前后Procast 缺陷模拟分析对比

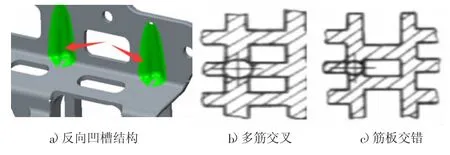

针对此类“平板式多筋交接”结构对应给出“筋板交错”和反向凹槽两种结构设计建议,可有效避免多筋交叉热结部位,使得整体壁厚均匀,是一种提升铸造工艺性的铸件结构设计思路,如图3 所示。

图3 “平板式多筋交接”结构设计建议

1.2 “直角式多筋交叉”结构优化

某横梁铸件在图4a)标记处位置多个筋板交接处形成热节,同时出现拐角区域,散热不良。且该位置属于孤立热节,产生缩孔缺陷。

图4 “直角式多筋交叉”结构优化

针对“直角式多筋交叉”结构,多采用在多面交接位置设计工艺孔,用于抵消拐角位置在凝固过程中产生的补缩不良,如图4b)所示。对于工艺孔尺寸,本文通过大量实物效果验证,结合实物铸造工艺性给出工艺孔参考尺寸为D≥12 mm.

2 两筋交接产生缩孔分析及预防

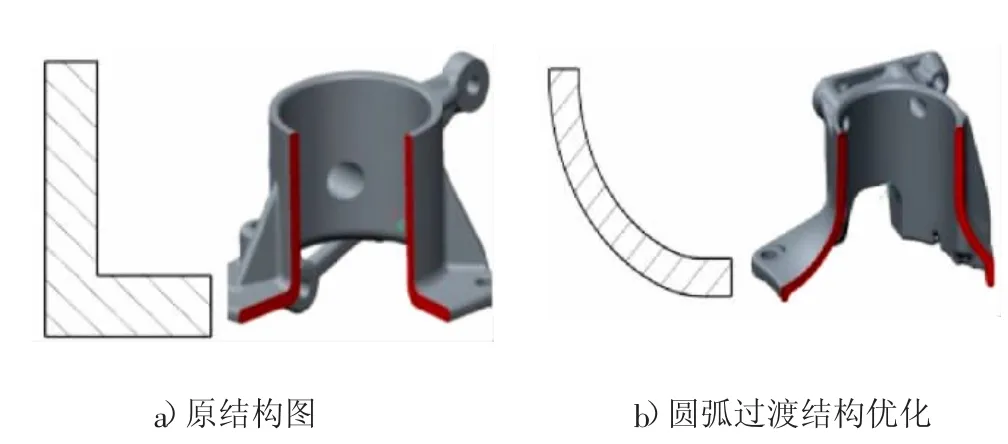

某横梁两筋板交接,在交接拐角处形成热节,同时内圆角处散热不良,而产生缩孔缺陷。如图5 a)所示。

图5 “两筋交接”结构优化

横梁底座通过优化改进,最终通过两面之间采用大圆弧过渡,形成图5b)“壳体”结构设计,消除了图5 a)“两筋交接”结构缩孔缺陷。表2 为通过Procast 软件对原两筋交接结构及优化结构进行应力模拟分析,结果表明优化结构与原结构相比,“壳体”结构设计对结构强度有正向作用。在此前提下同步进行铸造CAE 缺陷分析如图6 所示。优化结构与原结构相比,“壳体”结构设计两筋交接处铸件缩漏倾向消除,同步对实物进行无损X 光探伤显示无缩孔。

表2 两筋交接结构优化前后应力对比

图6 “两筋交接”与“壳体”结构Procast 缺陷模拟分析对比

针对此类结构设计,尤其是浇注系统难以补缩到的位置,应尽量避免两筋交叉的结构设计,可采用如图5b)所示壳体结构设计,两面之间采用大圆弧过渡,形成壳体来消除交接处热节。

3 “筋+板”结构产生缩孔缺陷分析及预防

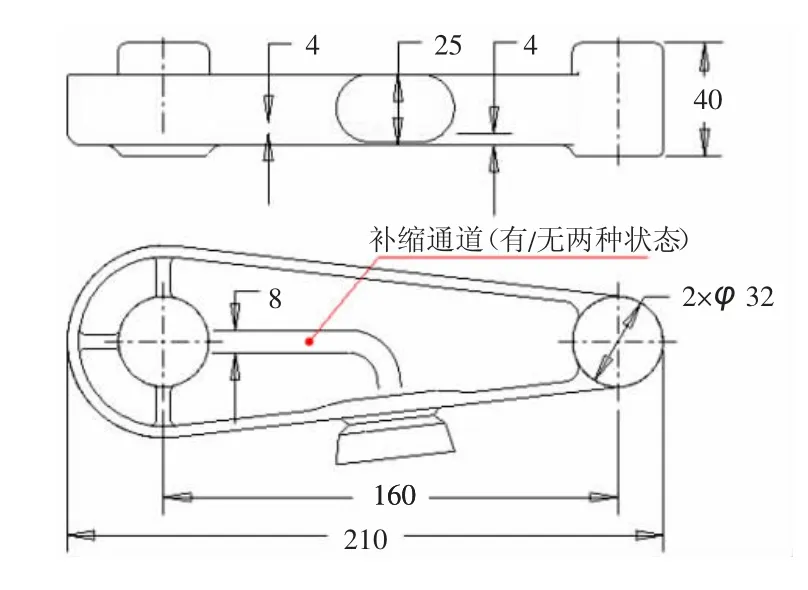

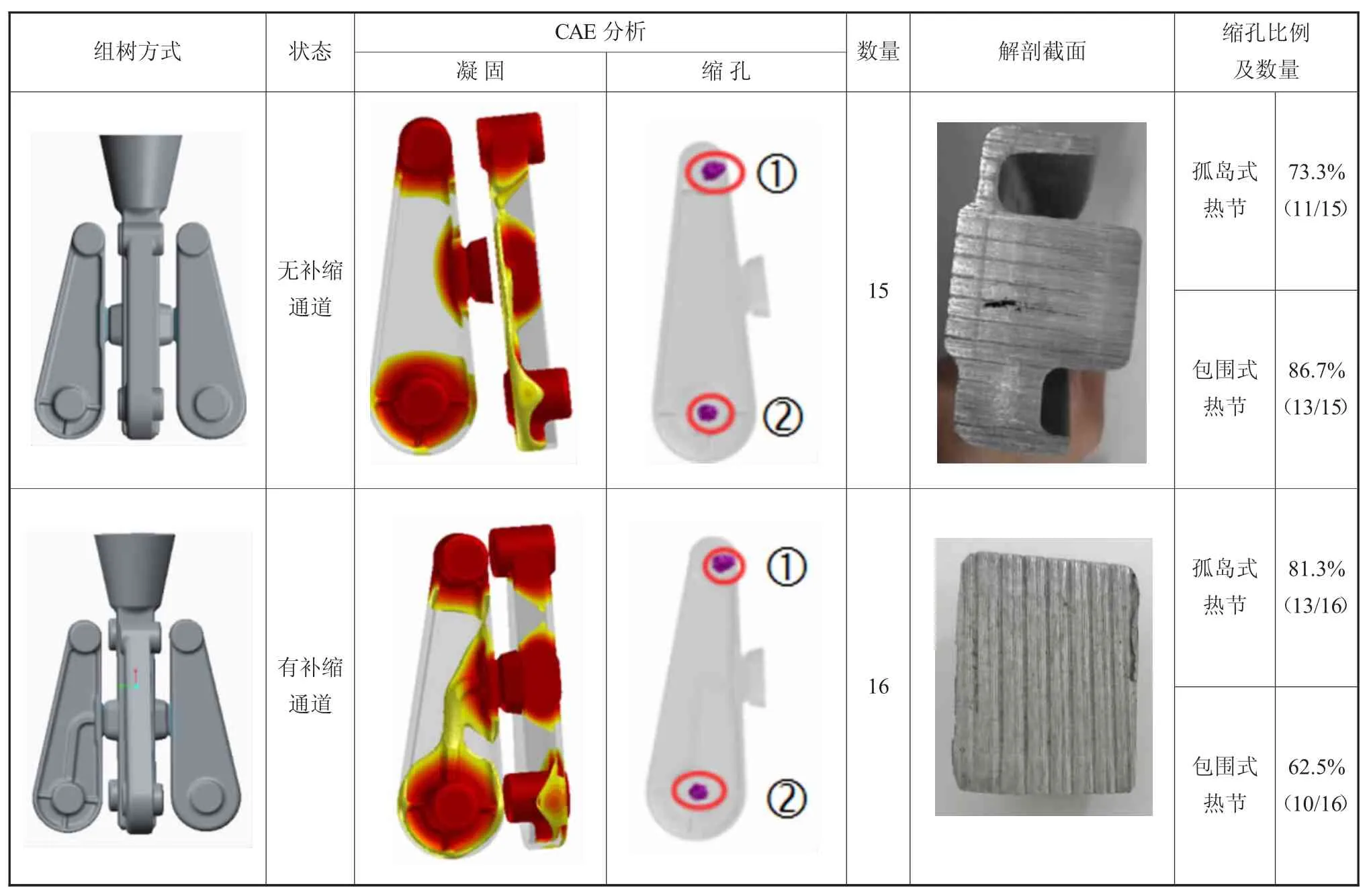

基于极致轻量化的产品设计导向,部分产品最小壁厚达到2 mm.在浇注过程中薄壁腹板位置瞬间凝固,使浇注系统失去补缩作用,孤立热节位置缺少液态收缩时足够的金属液补充,形成缩孔缺陷。此时筋不仅仅起到加强结构的作用,同时良好的筋位置的布局可以充当补缩通道的角色。有研究表明筋板的补缩作用在薄壁腹板铸件上的作用尤为重要。某腹板铸件如图7 结构所示,试验结果如表3所示。此时筋充当了有效补缩通道的角色。增加“筋”(补缩通道)后,能够明显降低缩孔倾向。从CAE 仿真分析的凝固状态可以看出,增加“筋”(补缩通道)后,薄壁区域凝固时间延长,使浇注系统能够提供孤立热节区域液态收缩时需要的液态补缩量。

图7 某2 mm 腹板模型

表3 筋+板的结构模型验证情况

在浇注过程中薄壁腹板位置由于壁较薄会瞬间凝固,使浇注系统失去补缩作用。加筋后不仅仅起到加强结构的作用,同时良好的筋位置布局可以充当补缩通道的角色。因此,在薄壁腹板结构中,合理的设计筋的位置能有效降低缩孔缺陷。

4 结论及建议

缩孔是铸造中常见和危害最大的缺陷之一,随着产品功能的多样化,其结构也将日益复杂,缩孔缺陷的风险随之增加。本文通过多筋交叉结构、两筋交接结构、筋+板结构等典型结构的结构改进优化和缩孔缺陷的预防,证明在产品设计开发阶段巧妙设计筋板,结合结构及铸造CAE 仿真模拟工具,充分兼顾产品的铸造工艺性,能够很大程度降低缩孔风险。