物料水分含量和状态测定技术平台效能分析

2021-06-07张影全郭波莉袁国平魏益民

张影全,王 远,郭波莉,张 波,袁国平,魏益民*

(1 中国农业科学院农产品加工研究所 农业农村部农产品加工综合性重点实验室 北京100193 2 苏州纽迈分析仪器股份有限公司 江苏苏州215000)

食品、农产品、林产品等物料在储藏、加工、运输等过程中都伴随着水分含量和水分状态的变化,这些变化对产品质量特性具有显著影响。大多数食品、农产品、林产品需要干燥或复水处理,以保证其达到安全储藏要求的水分含量和质量性状标准。研发可在线实时测定物料水分含量和状态的技术平台,有助于更好地分析和研究物料干燥动力学、水分状态及其动态变化规律,为产品质量控制、干燥工艺参数优化、智能干燥器的设计和过程控制等提供理论依据和技术参数。

有专家认为,干燥是最古老的操作单元之一,同时也是最复杂,人们了解最浅的技术[1]。利用湿热空气对物料进行干燥,是常用的技术手段。物料,尤其是食品、农产品、林产品在一定温、湿度条件下,在干燥设备内进行干燥时,随着干燥器内湿热空气的流动,带走物料蒸发出来的水分,使得产品达到安全含水量要求。反之,使物料复水,恢复原有产品形态。物料干燥是水分迁移和脱除的过程,而物料复水是水分反向迁移和吸附的过程。干燥过程水分含量、状态、分布及其变化与干燥条件、产品特性等有关。物料水分含量的测定方法主要有传统的烘箱法、近红外法、核磁共振法等。低场核磁共振(Low-field nuclear magnetic resonance,LF-NMR)技术是目前表征物料水分形态、分布和运动过程的经典方法。LF-NMR 是利用氢质子在磁场中的自旋-弛豫特性,通过弛豫时间的变化表征水分结合状态、分布和迁移。横向弛豫时间(T2)越短,说明样品中水分的自由度越小,与非水组分(物质)结合越紧密;T2越长,表示水分自由度越大[2]。LF-NMR 技术在食品、农产品、林产品等物料干燥领域已有大量的研究与应用[3-16]。

为研究挂面干燥特征及其干燥动力学,作者团队设计并制造了一台物料水分含量动态分析装置[17-18],利用该装置系统研究干燥工艺参数(温度、相对湿度等)对挂面干燥动力学影响[3,7-9,19-23]。同时也尝试利用LF-NMR 技术研究挂面干燥过程水分结合状态的变化规律[3,7-9,23]。相关研究主要采用定时离线取样的方式,按照试验设计的取样时间,定时打开“食品水分分析平台”,剪取部分挂面样品,放入低场核磁共振分析仪测定样品水分结合状态(NMR)、水分质子密度图(MRI)等。试验过程中需要频繁开关平台,取样频次不宜太多,否则会对试验的重复性、准确性造成一定影响。同时,离线取样需设置多次取样,工作量大、效率低,且不能实现对同一块物料水分结合状态、水分质子密度图谱的实时、在线、原位测定。

为解决上述技术缺陷,实现对物料干燥过程中水分含量和状态的在线实时动态监测,作者团队在原有技术平台的[17-18]基础上,引入低场核磁共振设备,设计制造了新型“物料水分含量和状态在线测定技术平台”(专利申请号:201910577820.X)。本文通过研究食品中常见的挂面在线干燥过程以及在线测定工作条件的稳定性,分析被测挂面水分含量和水分状态重复性,评估该技术平台的应用效能。

1 材料和方法

1.1 平台的结构与功能

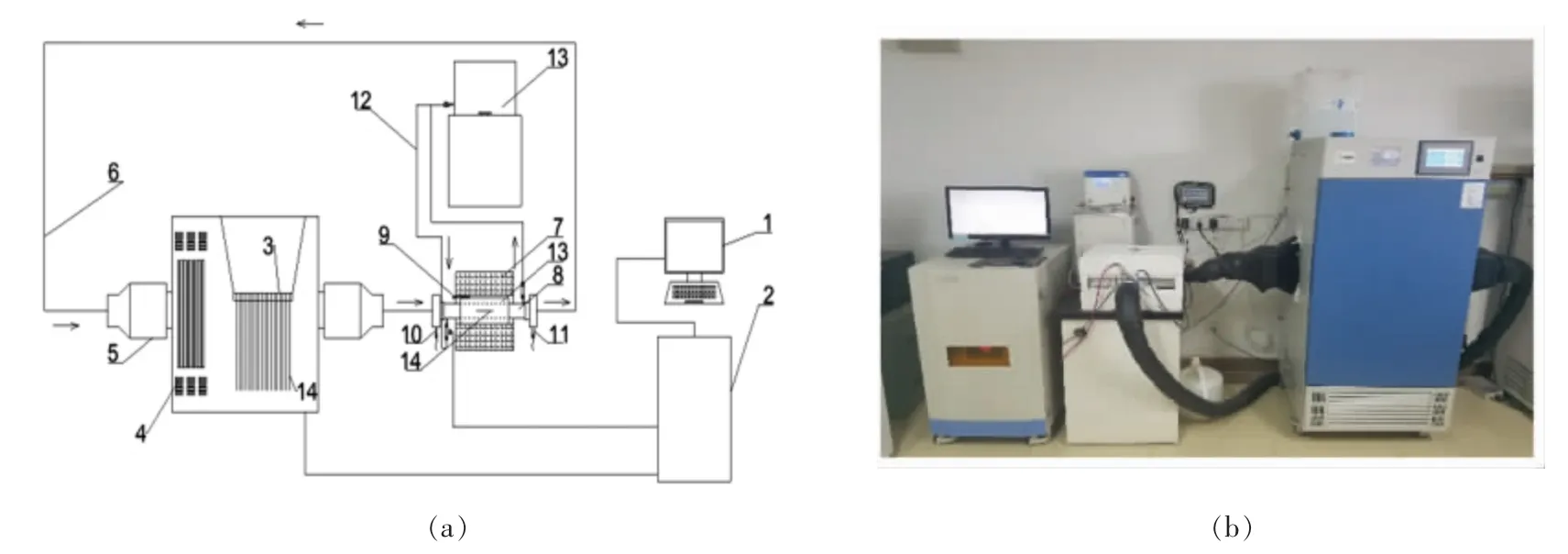

1.1.1 平台的结构 平台结构示意图及实物如图1所示。“物料水分含量和状态在线测定技术平台”主要由恒温恒湿装置、水分含量分析装置、水分状态分析装置、循环风机和管路构成的空气介质循环回路等组成。

图1 物料水分含量和状态在线测定技术平台结构示意图及实物图Fig.1 Schematic map and physical map of technical platform for determination of material moisture content and state

1.1.2 平台的功能 该平台主要功能为实时在线测定物料水分含量、水分结合状态及相对含量等。平台与计算机的数据采集与分析系统相连接,可实现在线监测、过程控制、样品检测、数据记录、数据输出等自动化功能;可以对同一物料干燥过程的水分含量、水分结合状态做原位检测;同时,还可获得物料干燥曲线、干燥速率曲线,以及不同结合状态水分迁移转化规律等。

1.2 试验方法

1.2.1 试验设计 在恒定温、湿度(40℃,75%)条件下,以挂面为干燥物料,进行干燥试验,干燥时间300 min。干燥过程仪器自动记录挂面水分含量、水分结合状态检测数据,记录时间间隔5 min,单次试验可获得61 条有效试验数据。根据获得的试验数据绘制挂面干燥曲线、干燥速率曲线、水分结合状态(强结合水T21、弱结合水T22、自由水T23)和不同结合状态水分的相对含量(强结合水A21、弱结合水A22、自由水A23)动态变化曲线等。同时,可获得物料干燥空间的温度、相对湿度以及水分状态检测空间(核磁线圈中心样品区)温度等环境参数信息,试验重复3 次。

1.2.2 试验材料样品由永良4 号小麦面粉制作。

1.2.3 试验方法

1)挂面干燥过程水分含量、水分状态测定参照魏益民等[20,23]的挂面加工配方和工艺,制作挂面产品。称取200 g 面粉,制作含水率为35%的湿挂面。切条后的湿挂面分为3 部分:一部分剪取30.00 g 左右湿挂面样品,采用烘箱法测定湿挂面初始含水量;第2 部分剪取2 cm 长面条4 根,平铺于核磁检测器线圈内部物料载床上,用于测定挂面的水分状态变化;剩余挂面样品悬挂于物料干燥空间内,用于测定干燥过程水分含量变化。水分状态、水分含量变化设置为自动记录,记录时间间隔5 min。

2)挂面干燥曲线、干燥速率曲线绘制 参照魏益民等[23]的方法,计算并绘制挂面干燥曲线、干燥速率曲线。

3)挂面干燥过程水分状态分析 利用CPMG 脉冲序列对挂面进行自旋-自旋弛豫时间(T2)的测定。序列参数设置为:主频SF1=21 MHz,偏移频率O1=61 606.59 Hz,采样点数TD=30 004,采样频率SW=100.00 kHz,采样间隔时间TW=500.000 ms,回波个数(Echo count)=3 000,回波时间(Echo time)=0.100 ms,累加次数NS=128。采用自动检测程序,两次检测时间间隔190 s;检测完成后自动保存数据。利用核磁数据分析软件(苏州纽迈分析仪器股份有限公司),采用SIRT 反演方法对横向弛豫数据进行多组分反演拟合,得到不同状态水对应的峰顶点时间及峰面积等数据。

1.3 统计分析方法

采用Microsoft Excel 整理数据。为评估平台设备工作环境的稳定性以及试验数据的可重复性,采用SPSS 18.0 软件,进行单样本t 检验和多因素方差分析,分析实际工作环境与试验设定参数之间以及不同重复之间是否存在显著差异;采用Microsoft Excel 中STDEV 函数计算不同时间点测得的水分含量或状态3 次重复间标准偏差(si,其中i=1,2,3,….,61)。si代表某一时间点测定样品水分含量或状态的离散性,si越大,说明不同重复间离散性越大,反之亦然。参照GB/T 6379.2-2004《测量方法与结果的准确度(正确度与精密度)第2 部分:确定标准测量方法重复性与再现性的基本方法》[24]给出的方法,按式(1)计算水分含量或状态的重复性标准差sr。p 为试验重复次数,sr代表样品重复间标准偏差(si)的离散性,sr越大,说明不同重复性越差,反之sr越小,说明试验的重复性越好。利用Origin 9.0 绘制挂面中水分结合状态T2谱随时间变化的三维图,进行挂面干燥模型拟合、回归分析。

2 结果分析

2.1 测定平台工作环境及稳定性

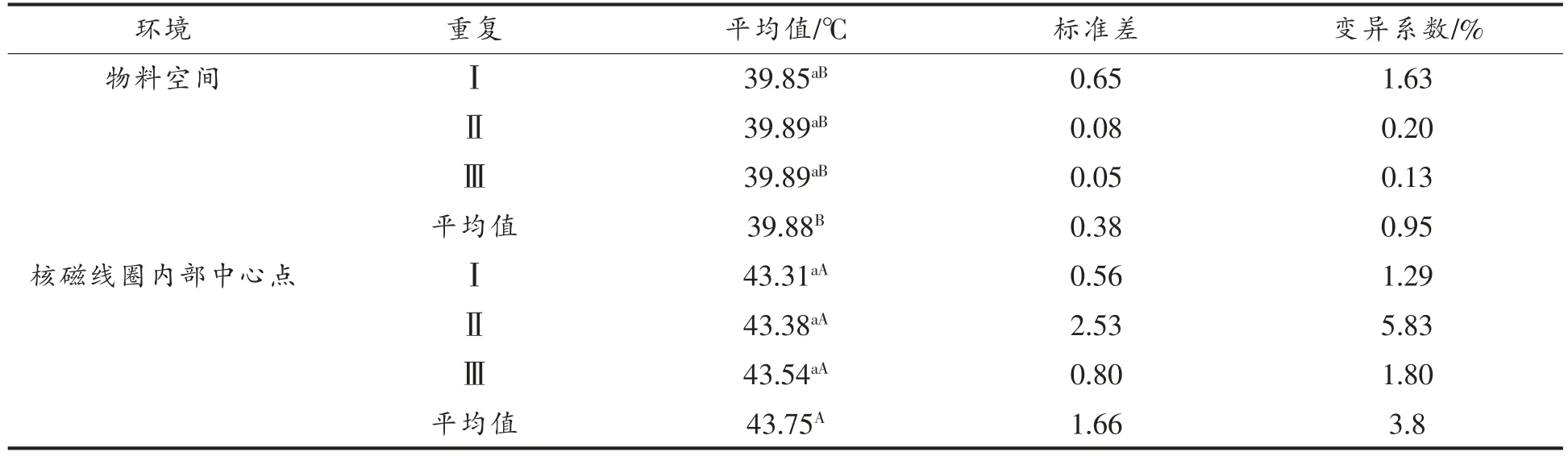

2.1.1 温度 平台工作环境温度监测结果见表1。本试验设定物料干燥温度为40℃。物料空间温度探头监测结果显示,3 次重复之间没有显著差异(P>0.05)。单样本t 检验结果显示,物料空间温度与设置温度(40℃)之间没有显著差异(P>0.05),说明物料空间温度工作稳定,且与试验设置温度一致。核磁线圈内部中心点温度监测结果显示,3 次重复之间没有显著差异(P>0.05)。单样本t 检验结果显示,核磁线圈内部中心点温度显著高于40℃(P<0.05),可能是由于核磁线圈内部空间较小,导致空气流速较慢,造成局部温度较高。

表1 平台工作环境(物料空间)温度监测Table 1 Analysis of temperature during platform working

2.1.2 相对湿度 检测平台工作环境相对湿度测定结果见表2。本试验设定物料干燥相对湿度为75%。物料空间湿度探头监测结果显示,3 次重复之间物料空间相对湿度没有显著差异(P>0.05)。单样本t 检验结果显示,物料空间相对湿度与设定相对湿度(75%)之间没有显著差异(P>0.05),说明物料空间相对湿度稳定,且与试验设置相对湿度一致。

表2 检测平台工作环境(物料空间)相对湿度Table 2 Analysis of relative humidity during platform working

2.2 挂面干燥过程水分含量在线测定结果

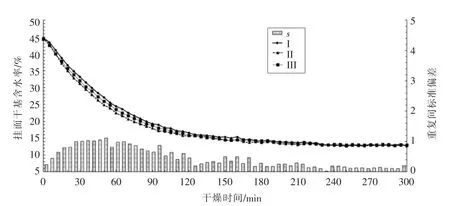

2.2.1 干燥曲线 根据平台自动记录的干燥过程挂面产品质量,计算并绘制恒定工作条件(干燥温度40℃、相对湿度75%)下挂面干燥曲线及3 次重复间的标准偏差(图2)。从图2中可以看出,标准偏差(s)变幅为0.023~1.112,干燥开始阶段标准差相对较大,整体标准偏差绝大部分都未超过1%,说明不同时间点3 次重复测定的挂面含水量离散度较小。根据式(1)计算的挂面含水率的重复性标准差(sr)为0.549,说明3 次试验的获得的挂面干燥曲线重复性较好。

图2 工作条件(40℃,75%)下挂面干燥曲线及重复间标准偏差Fig.2 Drying curve of Chinese dried noodles and standard deviation between repetition under the working condition(40℃,75%)

从挂面干燥曲线可以看出挂面含水率随干燥时间延长逐渐降低,180 min 以后曲线变化缓慢,最终达到平衡含水率,结果与魏益民等[20]研究结果一致。参照武亮[21]的方法,对工作条件(40℃,75%)下的挂面干燥曲线进行Page 模型拟合及评价(表3),3 次重复试验R2均大于0.99868,均方根误差(RMSE)均小于9.014×10-3,χ2均小于8.705×10-5,计算获得的模型参数k 值和a 值也较接近,说明应用本平台可获得相同的测试结果。

表3 挂面干燥Page 模型数据拟合及评价Table 3 Statistical results of Page model for Chinese dried noodle in drying process

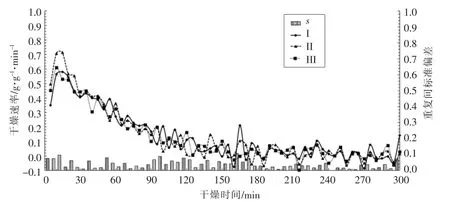

2.2.2 干燥速率曲线 根据平台自动记录的干燥过程挂面产品质量,计算并绘制工作条件(温度40℃、相对湿度75%)下挂面干燥速率曲线及3 次重复间标准偏差(图3)。从图中可以看出,绝大部分重复间标准偏差均未超过0.100,说明不同时间点3 次重复测定的挂面含水量离散度较小。挂面干燥速率的重复性标准差(sr)为0.045,说明3 次试验的获得的挂面干燥曲线重复性较好。

图3 工作条件(40℃,75%)下挂面干燥速率曲线Fig.3 Drying rate curves of Chinese dried noodles under the working condition(40℃,75%)

干燥速率曲线呈现3 段式特征,初始干燥阶段(0~20 min)挂面干燥速率呈抛物线式上升趋势;主干燥阶段(20~150 min)干燥速率呈下降趋势;末干燥阶段(150~300 min)挂面干燥速率基本处于准平衡阶段,这一结果与魏益民等[20,23]的研究结果一致。

2.3 挂面干燥过程水分状态在线测定结果

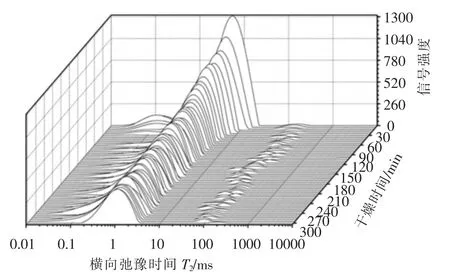

根据平台系统自动记录的干燥过程挂面内部水分状态的横向弛豫时间(T2),绘制了挂面干燥过程(40℃,75%)水分结合状态变化三维图(图4)。从图4可以看出,挂面中主要存在3 种状态水,即强结合水(T21)、弱结合水(T22)和自由水(T23),其中弱结合水(T22)所占比例最大,与于晓磊等[7-8]和Yu 等[9]的研究结果一致。由于强结合水(T21)和自由水(T23)在挂面中相对含量较少,且干燥过程中变化大,本文仅以弱结合水的横向弛豫时间T22及其相对含量A22 为研究对象,分析评估挂面干燥过程水分状态在线测定结果的可重复性。

图4 挂面干燥过程(40℃,75%,300 min)水分结合状态Fig.4 Water binding state of Chinese dried noodles during drying process(40℃,75%,300 min)

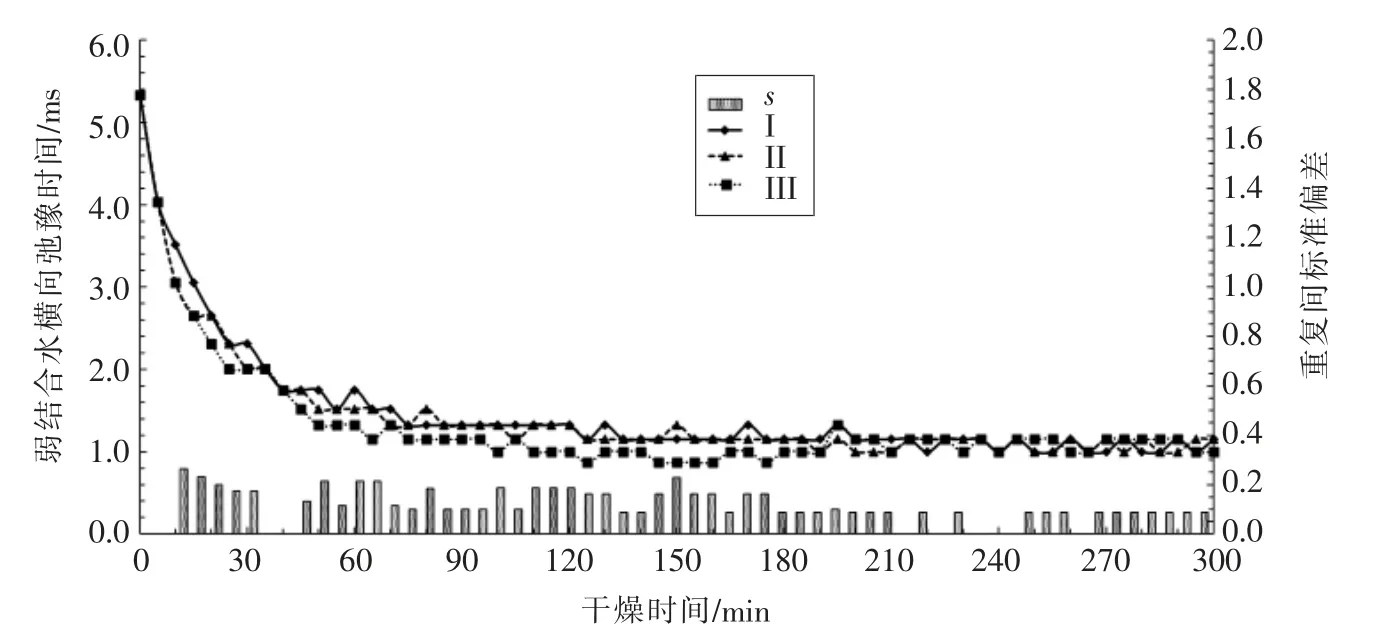

2.3.1 弱结合水(T22)结合状态变化曲线 从图5可以看出,挂面中T22随干燥时间的延长逐渐降低,120 min 左右基本趋于稳定,3 次重复试验趋势一致。挂面中T22变化范围为0.87~5.34 ms。不同时间点测定的T22重复间标准偏差变化范围为0.00~0.26,重复间变异较小。重复性标准差(sr)为0.13,说明3 次试验重复性较好。

图5 工作条件(40℃,75%,300 min)下的挂面中弱结合水横向弛豫时间(T22)变化曲线Fig.5 Curve of weak-binding water(T22)in Chinese dried noodles during drying process(40℃,75%,300 min)

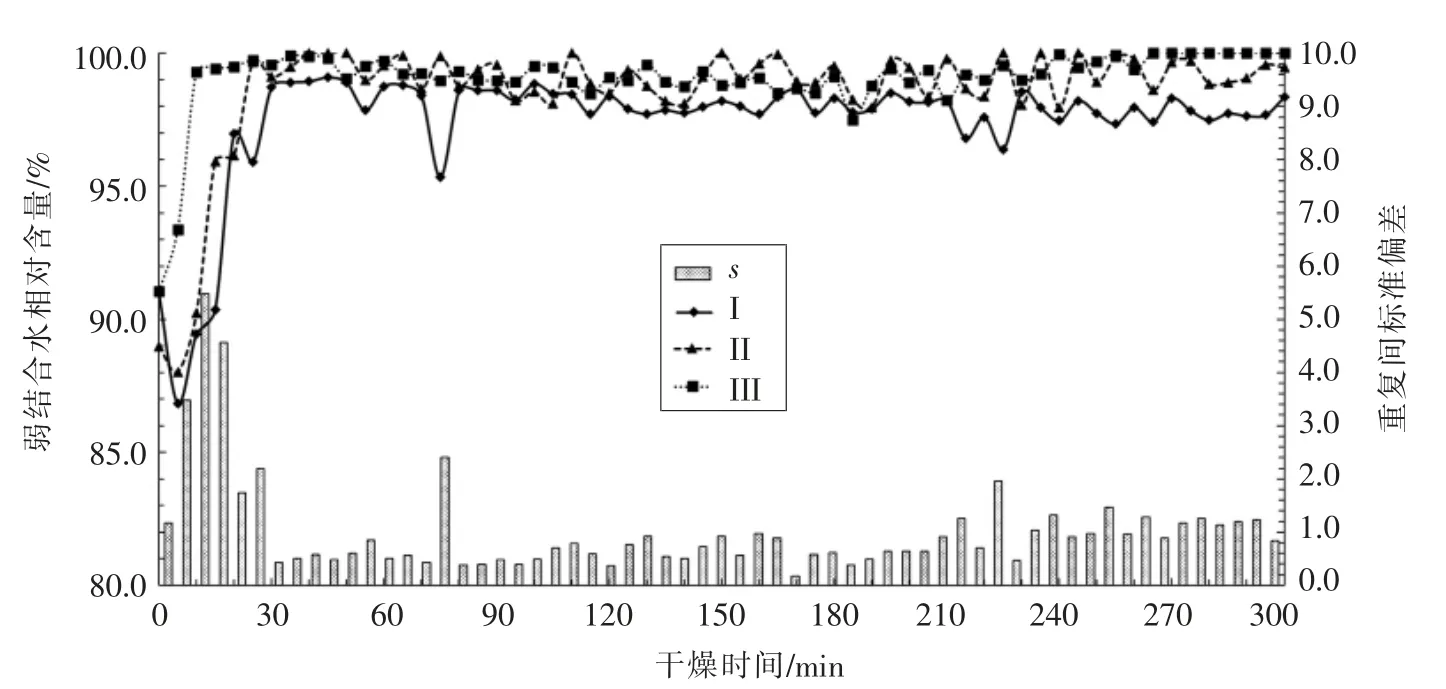

2.3.2 不同状态水相对含量(A2)的动态变化 以某一状态水的单峰面积占总峰面积的比例代表该状态水的相对含量[7]。挂面干燥过程中弱结合水(T22)的相对含量变化曲线如图6所示。挂面中弱结合水(A22)相对含量最高,变化范围为86.84%~100.00%,预干燥阶段(0~30 min)挂面中弱结合水(T22)相对含量迅速上升,之后相对含量基本保持稳定,3 次重复试验趋势一致。不同时间点测定的A22重复间标准偏差变化范围为0.17~5.48。重复性标准差(sr)为1.38,重复间变异较小,说明3 次试验重复性较好。

图6 工作条件(40℃,75%)下挂面中弱结合水相对含量(A22)变化曲线Fig.6 Curve of weak-binding water relative content(A22)during drying process(40℃,75%,300 min)

3 讨论

3.1 工作条件控制效果及稳定性

物料水分含量和状态测定技术平台的物料空间环境温度可调节范围为15~90℃,相对湿度可调节的范围为40%~95%,可以满足绝大部分物料干燥或吸附所需的温度、相对湿度条件。使用操作时,可以通过数据采集与分析系统(图1),设置干燥温度、相对湿度、运行时间等参数。测定平台既可实现单段恒温恒湿条件自动控制,也可实现多段变温变湿条件自动控制。

为保证物料空间、核磁线圈内温、湿度条件的一致性,测定平台设计制造时,分别在物料空间、核磁检测线圈出、入口处安装有温、湿度监测探头。由于核磁线圈内部空间较小,线圈内部仅安装有温度监测探头。实时监测并记录平台环境空间内温、湿度变化,并将温、湿度信息反馈至仪器操作系统,从而实现对环境温、湿度的自动调控。

仪器设备工作环境的控制效果及稳定性是评估平台设备效能的关键指标,也是保证试验顺利进行,试验数据准确的先决条件。挂面干燥试验过程中,系统设定干燥温度40℃、相对湿度75%、干燥时间300 min,温、湿度记录时间间隔60 s。平台监测记录数据显示,物料空间环境温度、相对湿度分别为(39.88 ±0.38)℃,(74.75 ±3.12)%,与设定的40℃,75%之间没有显著差异;同时,3 次重复试验间没有显著差异(表1,表2),说明平台设备物料空间内温、湿度控制较好,工作环境稳定。核磁线圈内部中心点温度为(43.75±1.66)℃,显著高于设定温度40℃(表1)。核磁线圈内的温度比系统设置温度要高2℃左右,主要是由于线圈内空间较小,系统目前使用的循环风机不能调整空气流量,导致线圈内部湿热空气流动性较差,使得线圈内温度略高于物料空间内温度,这一问题可以在下一步设备升级改造中通过更换可以调节流量的循环风机等方案解决。

3.2 检测目标特性的可重复性及稳定性

参照GB/T 6379.2-2004《测量方法与结果的准确度(正确度与精密度)第2 部分:确定标准测量方法重复性与再现性的基本方法》[24]的方法,以3 次重复试验不同测定点的标准差及重复性标准差(sr)来表征和判断测定平台设备获得的试验数据的离散程度和可重复性。3 次重复试验测得的挂面水分含量、干燥速率、弱结合水横向弛豫时间(T22),弱结合水相对含量(A22)的重复性标准差均较小,分别为0.549,0.045、0.13、1.38,说明试验具有较好的重复性和稳定性。另外,试验获得挂面干燥曲线、干燥速率曲线、干燥特征、模型拟合等均与魏益民等[20,23]和武亮[21]研究结果一致。利用该平台设备,首次实现了对挂面干燥过程水分含量、水分结合状态的高频次、实时、在线、原位检测。

3.3 平台的功能及开发潜力

目前,物料干燥动力学研究、干燥工艺参数设计、干燥设备制造与改造等,大多依赖于经验,特别是在传统食品、药材、木材等物料干燥领域。“物料水分含量和状态测定技术平台”是作者团队在原有的“食品水分分析平台”[17-18]基础上,结合低场核磁共振技术,重新设计研发的仪器设备,该平台能够实现对同一块物料水分含量、水分结合状态、质子密度图谱的实时、在线、原位检测,并自动获取、记录和输出试验数据,获得物料干燥或复水过程水分含量、结合状态动态变化曲线以及水分分布的动态变化图。相关验证试验结果表明,该平台系统环境参数具有较好的可控性、较高的稳定性。利用该平台可以获得高精度的干燥曲线、干燥速率曲线,不同状态水随干燥时间变化曲线等,试验数据重复性较好。该平台可以作为食品、药材、木材等物料干燥动力学研究以及新型干燥设备或工艺设计与制造的高效试验平台或工具。

“物料水分含量和状态测定技术平台”已经能够满足大部分物料干燥所需工作条件,然而在平台系统的内部控制、自动化、可视化等方面仍需要进一步升级、开发或完善。物料干燥过程除了受环境温度、相对湿度影响外,风速、干燥设备结构和工况等也会对物料干燥过程产生影响[1,22-23]。此外,平台的应用范围也需要进一步拓展。

4 结论

1)测试验证结果表明,测定平台系统环境具有较好的可控性、较高的稳定性,试验重复性良好。

2)“物料水分含量和状态在线测定技术平台”可实现物料水分含量、状态、分布的实时、在线、原位检测,可以获得高精度的干燥曲线、干燥速率曲线,不同状态水随干燥时间变化曲线、水分分布状态等数据信息。

3)该平台可以作为食品、药材、木材等物料干燥动力学研究以及新型干燥设备或工艺设计与制造的试验平台或工具。