大牛地气田薄储层控缝高压裂工艺技术

2021-06-07刘威

刘威

(中国石化华北油气分公司石油工程技术研究院,河南 郑州 450006)

0 引言

大牛地气田位于鄂尔多斯盆地东北部,含气层位多,岩心渗透率多在1×10-3μm2以下,孔隙度为7%~10%,属于典型的致密砂岩难动用储层。随着开发的不断深入,剩余可采储层逐渐变薄,由于压裂液及施工参数优化不合理,致使缝高难控、支撑剂难以有效支撑裂缝,部分井压裂后初期试产效果较好,但后期稳产时间短,实现经济有效开发难度大。

近年来,针对薄储层压裂优化设计,国内专家学者在松辽盆地、鄂尔多斯盆地、江汉盆地等开展了人工隔层、注入非支撑剂段塞、调整压裂液密度和低施工排量等控缝高工艺技术[1],取得一定效果。然而,大牛地气田薄储层压裂优化设计依然存在诸多问题:施工参数针对性不强,导致缝高难控、支撑剂难以有效支撑裂缝,长期高导流能力保持较差;支撑剂及泵注程序优化不合理,容易形成高窄缝,有效缝长短,缝宽不够,高质量浓度支撑剂进入后极易造成砂堵;压裂液选择过于单一,压裂液优化仅从施工安全顺利加砂考虑,而忽略了对缝高的有效控制,影响整体改造体积。针对以上问题,在优化压裂施工参数的基础上对薄储层压裂工艺技术进行了研究,以寻找一种适合薄层压裂的加砂模式,增大有效改造体积,提高裂缝导流能力。

1 压裂优化设计

1.1 模拟条件

为有效控制裂缝高度延伸,需要对施工参数进行优化模拟[2-8],参数的合理性直接影响压后稳产效果。主要研究层位深度为2 600 m,岩性为岩屑石英砂岩,平均砂体厚度为10 m,平均孔隙度为9.3%,平均渗透率 0.76×10-3μm2,压力系数为 0.93,地层温度为 85 ℃。目的层岩石泥质杂基质量分数小于5%,主要为伊利石和绿泥石,少量为高岭石、方解石、石英。储隔层应力差较大,为2.8~9.6 MPa。应用压裂裂缝模拟软件,采用高黏压裂液(0.42% HPG+1.0%防膨剂+0.05%杀菌剂+0.3%起泡助排剂+0.2% Na2CO3,黏度为150~200 mPa·s)、中黏压裂液(0.30% HPG+1.0%防膨剂+0.05%杀菌剂+0.3%起泡助排剂+0.2% Na2CO3,黏度为30~60 mPa·s)、低黏压裂液(0.10% HPG+1.0%防膨剂+0.05%杀菌剂+0.3%起泡助排剂+0.2% Na2CO3,黏度为10~15 mPa·s)等 3 种体系和 6 种注入模式(2,3,4,5,6 m3/min及变排量(依次为 2,3,4,5,6 m3/min)),模拟了砂体厚度10 m、隔层厚度10 m、储隔层应力差5 MPa条件下,压裂施工工艺参数变化对裂缝参数的影响。

1.2 综合控缝高影响因素

通过改变排量和压裂液黏度,可以有效控制缝高延伸情况。不同排量和压裂液黏度条件下的裂缝延伸情况如图1所示。由图可以看出:采用高黏压裂液,仅在排量小于3 m3/min时,裂缝能在储层中有效延伸,排量超过4 m3/min,缝高就有失控风险,采用变排量施工,控缝效果依然较差;采用中黏压裂液,排量小于4 m3/min或变排量时,裂缝能在储层中有效延伸;采用低黏压裂液,施工排量小于5 m3/min时,裂缝均能在砂体中有效延伸。

图1 不同排量条件下压裂液黏度对缝高的影响

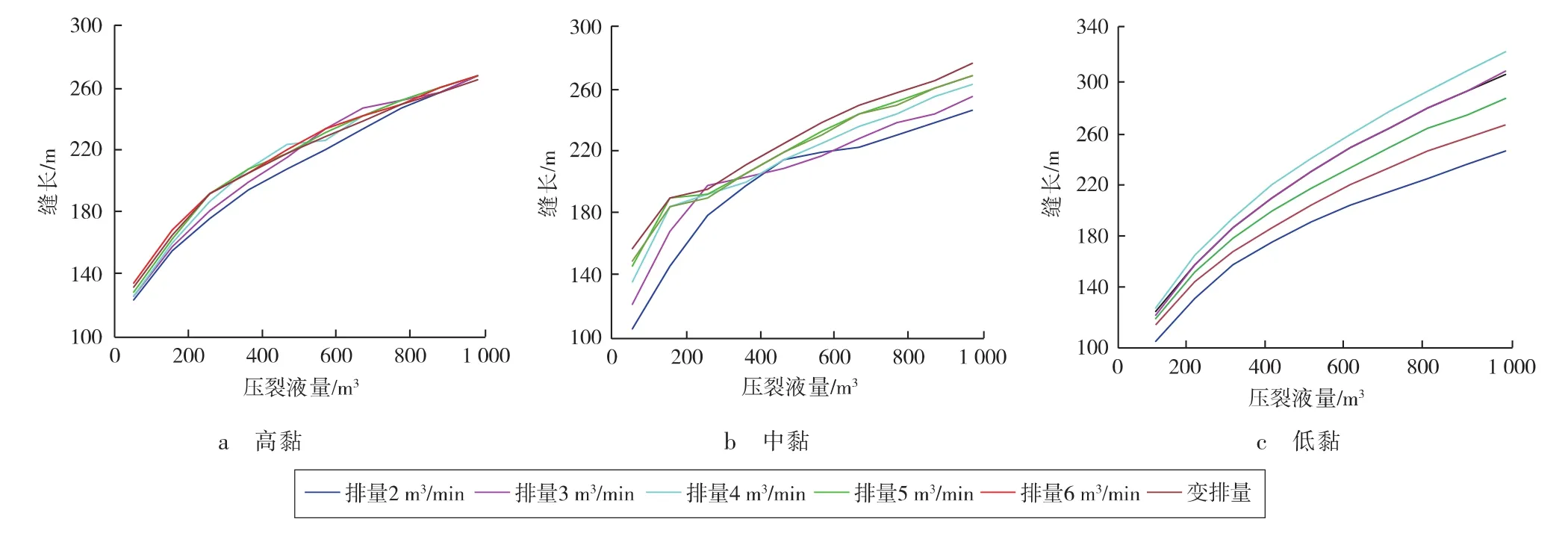

不同排量和压裂液黏度条件下的缝长延伸情况如图2所示。由图可以看出,压裂液黏度对裂缝缝长延伸的影响不是很明显,中、低黏压裂液在提高缝长方面具有明显优势,低黏压裂液对控缝高有较好作用,因此低黏压裂液更适合作为前置液来使用。

图2 不同排量条件下压裂液黏度对缝长的影响

不同排量和压裂液黏度条件下的缝宽延伸情况如图3所示。由图可以看出,低黏压裂液虽然控缝高效果显著,但所形成的缝宽较小,容易造成砂堵或损害导流能力。增加排量能够明显增加缝宽,当排量大于5 m3/min时,也容易造成裂缝不能在砂体中有效延伸。因此,需要采取变排量的造缝方式,以控制缝高。

图3 不同排量条件下压裂液黏度对缝宽的影响

1.3 压裂参数优化

不同砂体厚度条件下,不同排量产生的支撑缝长情况如图4所示。由图可以看出,砂体厚度8 m时可以有效控制缝高,排量越小,支撑缝长越长,为了确保施工安全,优化排量为3.5 m3/min。砂体厚度12 m时,排量4.0 m3/min增加至4.5 m3/min,缝高难以有效控制,出现支撑缝长下降趋势,因此,优化排量为4.0 m3/min。砂体厚度16 m时,支撑缝长随排量的增加而增加,为有效控制缝高,优化排量为4.5 m3/min。

图4 不同砂体厚度条件下支撑缝长随排量的变化

不同砂体厚度条件下,不同加砂量产生的支撑缝长情况如图5所示。

图5 不同砂体厚度条件下支撑缝长随加砂量的变化

由图5可以看出,不同砂体厚度条件下,支撑缝长均随加砂量的增加而增加。加砂量过少,会影响导流能力,支撑缝长过短;但是加砂量过多,一方面影响安全施工,一方面增加成本。综合不同加砂量对导流能力和裂缝形态的影响,最终优化砂体厚度为8 m时,加砂量40 m3;砂体厚度为12 m时,加砂量50 m3;砂体厚度为16 m时,加砂量60 m3。

2 薄储层压裂配套工艺

2.1 支撑剂组合加砂

不同粒径、不同密度支撑剂组合加入,能够提高裂缝内支撑剂的支撑效率和裂缝的长期导流能力[9-12],进而达到提高压裂后初期产量、延缓产量递减速度以及延长稳产周期的目的。大牛地气田砂岩储层裂缝整体欠发育,但部分井压裂过程中有裂缝产生。通过加入小粒径支撑剂,能够使其进入到裂缝远端,支撑天然裂缝和人工裂缝的支缝。最后,再加入低密度、大粒径支撑剂,提高裂缝导流能力。

根据大牛地气田前期施工资料,计算出地层闭合压力梯度约为0.015 MPa/m。大牛地气田目的储层垂深2 600 m,地层闭合压力为39.0 MPa。结合不同支撑剂组合下的导流能力实验(见图6),20%40/70目石英砂+40%30/50目石英砂+40%20/40目陶粒的支撑剂组合在40 MPa地层闭合压力下,导流能力达到了25 μm2·cm以上,可以满足裂缝导流能力及增产要求。

图6 不同支撑剂组合下的导流能力

2.2 变黏度多元组合

为了控制裂缝高度,结合支撑剂组合加砂工艺,将压裂过程分为3个阶段,采用不同的压裂液黏度,在控制缝高的同时实现充分造缝和施工安全。第1阶段,采用低黏压裂液体系,黏度为10~15 mPa·s,配套加入低密度40/70目石英砂,控制缝高;第2阶段采用中黏压裂液体系,黏度为30~60 mPa·s,配套加入30/50目石英砂,造缝的同时进一步控制缝高;第3阶段采用高黏压裂液体系,配套加入20/40目陶粒,提高裂缝改造体积和导流能力。

2.3 前置酸预处理

压裂施工前,挤入一定量的酸液,清洗炮眼,可有效降低裂缝破裂压力和裂缝开启时的缝高[11]。根据储层条件合理优选酸液配方及注入参数,降低地层破裂压力及整体施工压力,避免了初始压力高造成的缝高过度纵向延伸,甚至失控现象。酸液配方要考虑储层的矿物组分,对盐酸敏感储层要优化酸液配方,防止发生酸敏。根据大牛地气田矿物成分及压裂模拟酸液用量5.0~10.0 m3,设计排量为 0.5~1.0 m3/min。天然裂缝比较发育,酸液排量可适当增加20%~30%。

2.4 射孔参数优化

通过对射孔参数的优化[13-15],可达到减缓缝高延伸或者控缝高的目的。采用增大射孔密度和孔眼直径、优化射孔方位角等方法,结合前置酸预处理工艺,最大限度地减小近井筒的弯曲摩阻和孔眼摩阻,有效降低地层破裂压力,从而避免施工初期因破裂压力过高而直接穿透隔层,使得支撑剂合理铺置。针对上部隔层遮挡效果较差的储层,优选底部储层进行射孔;针对下部隔层遮挡效果较差的储层,优选顶部储层进行射孔;针对上下隔层遮挡效果都较差的储层,优选中部储层进行射孔。

2.5 泵注模式优化

对泵注模式进行了优化设计,优化后的压裂施工泵注程序及与常规泵注模式(单一排量、单一液体、单一支撑剂)对比结果见表1、表2。从优化结果可以看出,采用控缝高压裂工艺能够有效提高裂缝支撑效率。

表1 优化后的压裂施工泵注程序

表2 施工参数优化前后裂缝参数对比

3 现场试验效果分析

基于对大牛地气田薄层压裂优化设计及配套工艺研究,现场试验了19口薄层水平井的压裂工艺。19口井平均砂体厚度8.9 m,设计169段,压裂166段,配套前置酸预处理技术,施工成功率由前期的96.1%提高到98.2%,有效降低了地面破裂泵压,提高了成功率,控制了缝高。采用变排量控缝高技术,平均施工排量由原来的4.5 m3/min降低到3.8 m3/min。同时,采用变黏度组合控缝高技术,缝高得到有效控制,也降低了作业成本。压后平均无阻流量为8.6×104m3/d,较优化前提高了51.5%,取得较好的改造效果。

A井是大牛地气田一口水平井,盒1储层砂体厚度8.9 m,上下隔层较为发育,储层内部发育有泥岩夹层。采用3种方式进行控缝高设计:1)由于目的层泥质含量较高,设计前置酸为10 m3,降低破裂压力及整体施工压力,避免初始压力过高造成缝高纵向过度延伸。2)采用变排量(依次为 3.0,3.5,4.0 m3/min)、低黏—中黏—高黏压裂液和40/70目石英砂+30/50目石英砂+20/40目陶粒支撑剂组合工艺,对缝高进行有效控制,提高缝长,进一步增加裂缝有效改造体积。3)根据不同压裂液黏度下,压裂施工工艺参数变化对裂缝参数的模拟,最终优化的低、中、高黏压裂液体积占比分别为40%,30%和30%,设计加砂量为40 m3,前置液比例45%,平均砂比25%。通过3种控缝高工艺技术在该井的应用,顺利完成了压裂施工。井下微地震监测数据表明,裂缝高度得到有效控制,90%都能在砂体里延伸。通过控缝高设计优化,A井测试无阻流量为14.8×104m3/d,投产初期平均日产气量5.1×104m3,油压稳定在16.0 MPa左右,生产1 a后日产气量为4.6×104m3,油压稳定在11.0 MPa左右,增产和稳产效果较好,产量较物性条件相似的B井大幅提高(见表3)。

表3 施工参数优化前后对比

4 结论

1)通过改变排量和压裂液黏度,可以有效控制裂缝高度延伸。采用低黏压裂液,适当控制排量,裂缝可在砂体中有效延伸。中、低黏压裂液在提高缝长上具有明显的优势,但低黏压裂液容易形成较窄的缝宽,造成砂堵或损害导流能力,因此前置液阶段可采用低+中黏压裂液组合,有效控制缝高,提高缝长和缝宽。

2)根据大牛地气田致密砂岩薄层压裂工艺研究成果,对19口井的压裂工艺参数和泵注模式进行了优化。从压后效果可以看出,平均无阻流量为8.6×104m3/d,初期平均产气稳定在2.8×104m3/d,较优化前提高了55%,增产及稳产效果显著。