热电偶可靠性技术分析

2021-06-07傅海波彭春增

傅海波,彭春增

(苏州长风航空电子有限公司,江苏 苏州215151)

热电偶在工业、航空、航天等领域均有广泛的应用[1-3],我国的热电偶生产通过近些年的科技攻关,在质量上有了很大的提高,部分产品技术水平与国外同类产品相当,但是,从总体水平来看还有较大的差距,特别是与热电偶生产大国的美国和日本相比。热电偶的突出问题是三性差:一致性、稳定性和可靠性差。从热电偶的失效观点分析,归根结底是可靠性差。所以,从结构的设计到材料的可靠性、工艺的可靠性和封装技术等方面进一步深入开展研究,尽快掌握开发具有自主知识产权的高可靠性热电偶技术和产品是具有实际意义的一项重要任务。

本文从上述几方面入手,归纳总结了决定热电偶可靠性的五大因素,并以其中的决定性因素,即热电偶结构设计及零部件间的连接为例,介绍了通过改进结构设计和焊接工艺来提高热电偶可靠性的有效措施。

1 热电偶的可靠性

1.1 高可靠性热电偶的性能

可靠性是指系统或原件在规定条件下与特定时间内,完成所要求功能的能力[4]。具有高可靠性的热电偶传感器不仅具有相应的技术性能,而且能耐住恶劣环境,如高温、高湿、盐雾、霉菌、腐蚀、辐射、冲击和振动的考验。热电偶可靠性指标仅以平均无故障工作时间为例,国外主要厂家的产品已经达到了相当高的水平,如霍尼韦尔公司的高可靠性热电偶本身的无故障平均工作时间达到30万小时,长期稳定性低于0.1%/年,典型静态误差范围:包括非线性、滞后和重复性低于0.1,对振动和冲击具有高容差性。

1.2 决定热电偶可靠性的因素

从热电偶的使用材料、设计结构、制造工艺、封装技术等方面分析,可总结出热电偶的可靠性主要取决于以下五个方面:

(1)热电偶热电极材料的选择

热电极材料的热电特性、物理性能及机械性能是否优良是判定热电偶是否可靠,是否优越的重要条件。热电特性好的热电偶,其热电极配对后应具有较大的热电势与塞贝克系数(热电势率),能具有较似于线性的函数关系,且热电特性具有良好的稳定性和均匀性。此外,还要求每批材料具有良好的复现性,良好的物理性能,如高的电导率、小的比热容与电阻温度系数,无相变,不发生再结晶等,良好的机械性能使热电偶便于冷加工。

(2)热电偶保护套管材料的选择

热电偶的保护装置被称为保护套管,它可以使热电极和被测介质不直接接触,能防止或减少火焰和气流的冲刷与辐射,以保证它具有较长的使用寿命。为提高热电偶的可靠性,保护热电极,制作高温条件下应用的热电偶保护套管,材料除具备普通热电偶要求的气密性、稳定性及导热性外,还要求:

a.耐高温:在热电偶温度测量上限时适用,不产生变质和变形,在高温下抗氧化性能好。

b.热强性:在热电偶使用温度下不软化。

c.耐蚀性:当热电偶保护套管必须浸入熔融金属、玻璃、熔盐及腐蚀性气体中时,应具有对这些介质的耐蚀性。

d.一定的耐温度剧变的性能,抗热震的综合性能,热导高,热膨胀小。

(3)热电偶的结构设计及零部件间的连接

热电偶的可靠性最主要取决于其结构设计以及各零部件间的可靠连接。热电偶整体结构的设计极为重要,特别是当热电偶工作在恶劣的环境条件下,如有剧烈振动、气压变化范围大、过载、湿热等,优化紧凑的结构设计可以延长热电偶的使用寿命,减小热电偶的重量和体积。同时各零部件之间的可靠连接可以避免热电偶在严酷环境工作时出现断裂、松动现象,导致信号输出中断或异常。焊接作为热电偶零部件连接的主要方式,其质量也决定了最终整个热电偶的可靠性。焊接方面主要涉及焊接方法及焊料的选择,焊接结构设计、焊接工艺的处理等。因此,要提高热电偶的可靠性,其基本着眼点应放在它的设计和连接工艺(机械连接或焊接)上。

(4)热电偶耐高温涂层材料的配置与涂覆工艺

表面涂层技术能赋予零件表面耐磨损、耐高温、耐腐蚀、抗氧化等多种特殊性能,是提高热电偶可靠性的有效途径。涂层技术在热电偶保护套管及热电偶偶丝上已得到广泛的应用。

(5)热电偶的封装

对热电偶进行装配时,应考虑到热电偶的绝缘性和密封性。绝缘对热电偶测温准确度影响很大,热电偶热电极中不同组偶丝及偶丝与壳体之间均应绝缘良好,绝缘破坏或绝缘电阻太小,会引入较大的测量误差,甚至无法测量。热电偶在使用过程中因高温和吸潮也可能引起绝缘材料和密封材料的绝缘电阻下降。因此,设计热电偶时,应根据使用温度上限选用合适的绝缘、密封材料。

2 提高热电偶可靠性的措施

通过上述分析可知,在决定热电偶可靠性的五大因素中,热电偶的结构设计和零部件之间的可靠连接起决定作用。因此,本文以某型热电偶的设计为例,具体介绍了通过改进结构设计和焊接工艺来提高热电偶可靠性的有效措施。

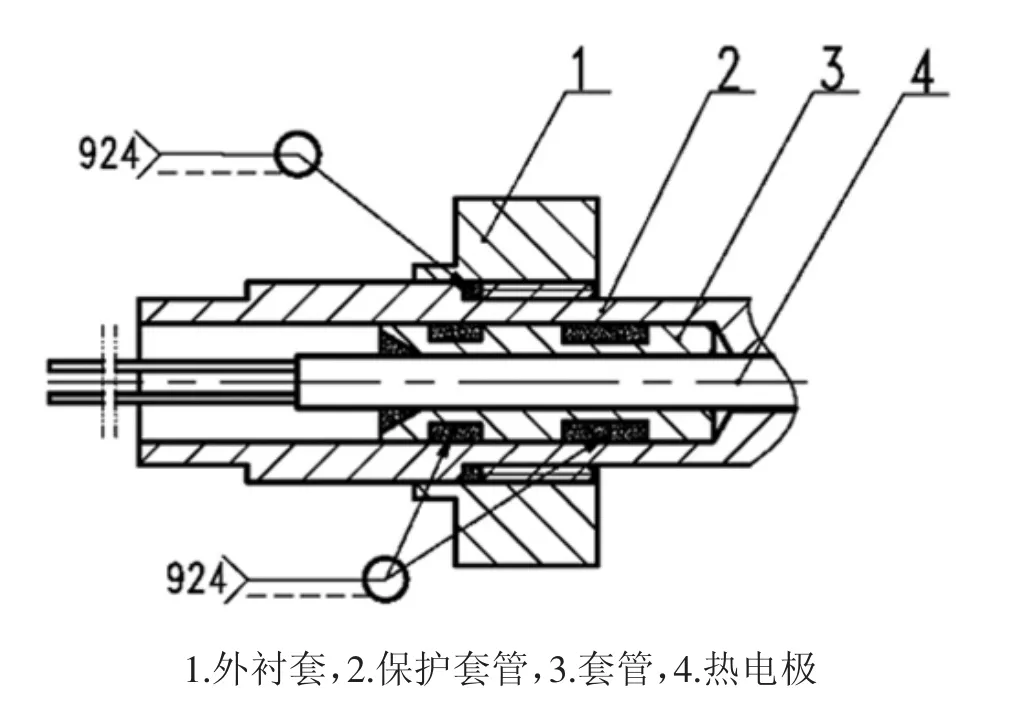

某型热电偶为R分度铠装热电偶,用于测量某型航空发动机涡轮后燃气温度。由于热电偶测温高达1327℃,因此整个热电偶采用了多种合金材料,如安装座材料为镍基合金,热电极外壳材料为铂铑合金,保护套管材料为铌钨合金。为保证上述不同合金材料加工而成的零件之间的焊接强度及解决各零件在焊接时的定位问题,对零件结构进行了优化设计并对焊接工艺进行了改进。目前,按改进后的方案设计的该型热电偶已完成了相关环境试验,结果表明上述零件之间的焊接操作简单,焊接强度大,可靠性高。以下是该热电偶设计中采用的三种零组件焊接结构设计和焊接方法。

2.1 螺纹连接后钎焊

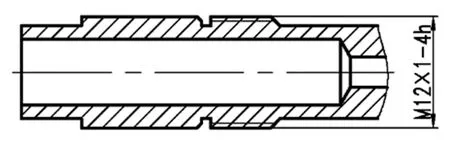

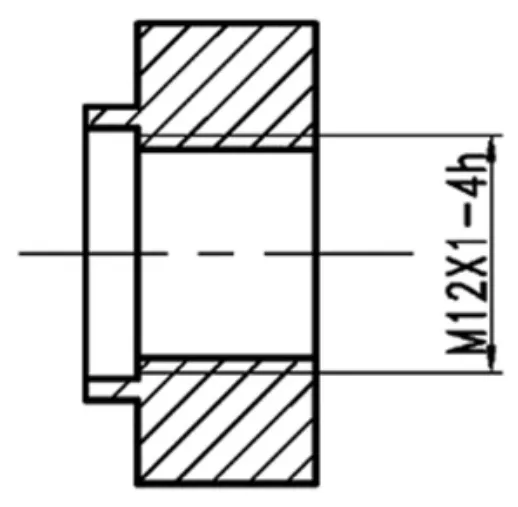

焊接部位:铌钨合金保护套管与高温合金外衬套之间的焊接。

如图1、图2所示,在保护套管外表面加工了环形凹槽和M12外螺纹,相应地在外衬套的内表面加工了M12内螺纹。焊接时,先在保护套管的环形凹槽内填上浆糊状的金基钎料,待钎料干燥后将外衬套与保护套管对接拧紧。最后再将这一组件进行真空钎焊(如图3所示),使得钎料在熔化后由上而下地渗透到螺纹间隙中。该方法不仅省去了焊接时的定位工装,直接靠螺纹位置定位,而且较单独真空钎焊时大大增加了两零件连接的可靠性。

图1 保护套管局部剖视图

图2 外衬套剖视图

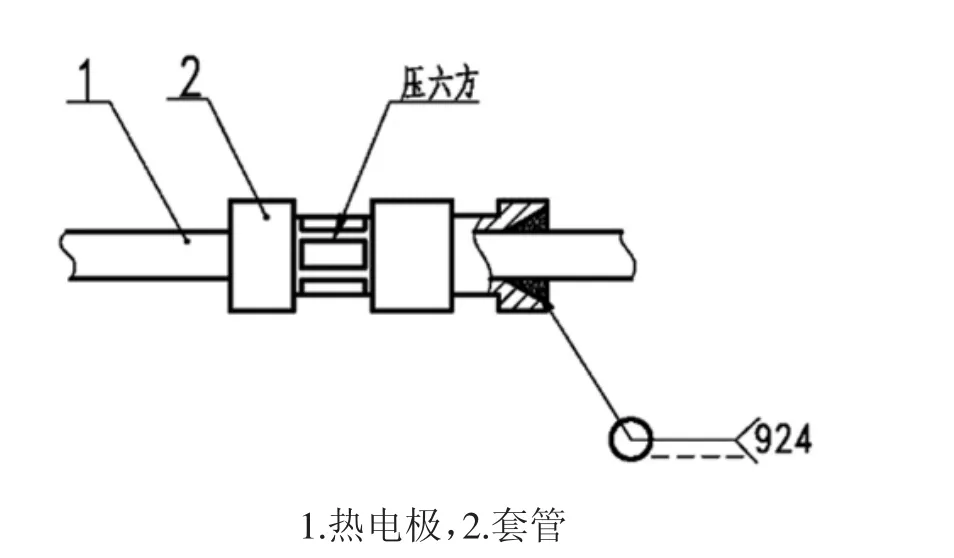

2.2 压接后钎焊

焊接部位:铂铑热电极与高温合金套管之间的焊接。

如图4所示,在套管的外表面加工了用于压六方的环形凹槽,并在套管的一端加工了喇叭口。焊接时,先将热电极与套管按需要的尺寸进行压六方,为保证两零件连接的可靠性,再在套管的喇叭口处填上金基钎料后将这一组件进行真空钎焊(如图4所示)。该方法结合下述方法三非常适用于热电偶中铠装热电极的固定。由于铠装热电极的外壳壁厚一般比较薄,采用激光焊或氩弧焊使其与保护套管直接固定不仅焊接强度低而且容易造成热电极的外壳被焊穿,若两者之间直接采用钎焊,则又存在热电极定位困难的问题。将热电极通过上述套管转接后将有利于后续热电极与保护套管的进一步固定。

2.3 套接后钎焊

焊接部位:高温合金套管与铌钨合金保护套管之间的焊接。

如图1、4所示,在保护套管的内壁加工了用于套管定位的台阶,在套管的外表面加工了专门用于填充焊料的环形凹槽。焊接时,先在套管的环形凹槽及压六方部位填上金基钎料并将超出套管外径的多余钎料擦拭干净,待钎料干燥后,再将已和热电极连接的套管插入保护套管内,直至套管的一端与保护套管内壁的台阶顶牢,最后再进行真空钎焊,如图3所示。该方法具有以下两大特点:

图3 热电极装配局部剖视图

图4 热电极组合

(1)保护套管内壁加工的台阶既方便套管的定位,即热电极的定位,又大大提高了该结构的可靠性,可防止因焊接强度不够导致套管下滑。至此,热电极与保护套管之间已通过套管间接、安全、可靠的固定在一起。

(2)通过套管上的凹槽可以使得钎料比较均匀地分布在套管与保护套管之间的间隙中。若无凹槽,直接将钎料加在套管的一端,焊接时利用毛吸作用只能使得少量的钎料渗入间隙。此时,若增大两零件间的间隙将容易导致钎料熔化后全部沉积在套管的另一端。在本项目中两零件间的间隙长度较短,当长度较长时,在套管上间隔的多开几个凹槽,填上钎料,焊接的效果会比无凹槽时更加明显。

综上所述,本文中介绍的三种焊接方法及焊接结构设计与直接钎焊或激光焊或氩弧焊等其他焊接方式相比具有以下四个优点:

(1)可靠性及安全性高。对于机载热电偶其零组件的连接是否可靠对发动机的安全有重大影响,任何一个小零件掉入发动机内都会危及发动机的安全。本文中介绍的焊接方法及结构设计即便在焊接作用失效的条件下,零件也不会在短时间内脱落。

(2)操作简单,只需在零件上加工一些螺纹或台阶或环形凹槽就可实现高强度、高可靠性的焊接。此外,利用零件自身的螺纹或台阶即可实现定位,省去了定位工装,还解决了某些零件定位难的问题,降低了成本,提高了生产效率。在热电偶设计中铠装热电极的定位及固定一直是个难题,采用本文中的方法可以有效解决。

(3)焊接强度大,焊料分布均匀。通过在零件表面加工环形凹槽用于填充焊料,可以解决钎焊时焊料难添加的问题,并使得焊料在两零件的间隙中均匀分布。

(4)本文中介绍的焊接方法和结构设计尤其适用于不同金属材料加工而成的零件间的焊接,特别是当两零件材料的熔点相差很大时,焊接后的效果要明显优于一般的激光焊、钎焊或氩弧焊。

3 试验与验证

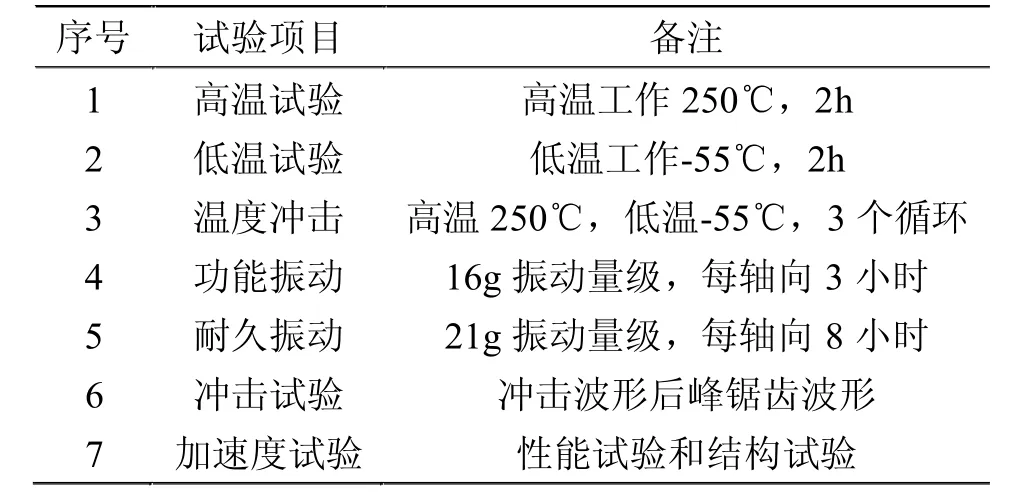

为验证上述结构设计和焊接工艺的可行性,研制的某型号热电偶其热电极、套管、外衬套、保护套管等零件采用上述焊接结构和焊接方法进行焊接。产品装配完成后将整个热电偶按GJB150-1986中的有关规定完成了表1所列的所有环境试验。

表1 热电偶环境试验项目

热电偶在完成表1中所有试验后,上述零件的焊接部位未出现断裂或松动现象,产品信号输出正常。可见,通过结构的合理设计以及焊接工艺的改进,可以有效地提高整个热电偶的可靠性,满足航空发动机高温高振动环境下的使用要求。目前,本文中所述的措施已经在多型机载热电偶上得到广泛的应用。

4 结束语

本文从热电偶的使用材料、设计结构、制造工艺、封装技术等方面分析,归纳总结了决定热电偶可靠性的五大因素,并对其中的决定性因素:结构设计及零部件间的可靠连接,进行举例分析。结果表明,通过结构的合理设计以及焊接工艺的改进,可以有效地提高整个热电偶的可靠性。因此,在热电偶设计过程中,应始终贯穿可靠性思想,并重视零部件的结构设计及它们之间的焊接工艺,且有必要在产品正式生产前进行焊接工艺评审,对焊接结构和焊接工艺不断进行优化。