直接挤出成型用环氧树脂的流变性及其可打印性*

2021-06-07孙崇飞尚建忠罗自荣卢钟岳牛晓茹

李 欣,孙崇飞,尚建忠,罗自荣,卢钟岳,牛晓茹

(1. 国防科技大学 脉冲功率激光技术国家重点实验室, 安徽 合肥 230037;2. 国防科技大学 智能科学学院, 湖南 长沙 410073)

直接挤出成型制造(Direct Extrusion Fabrication, DEF)是固体自由曲面制造(Solid Freeform Fabrication, SFF)的一个新分支[1],是一种无须零件专用工装、加热或人工干预,直接从CAD文件中逐层构建三维复杂结构的自动化制造。DEF的发展为制造具有高度集成和多功能的复杂几何组件和系统提供了新机遇[2-8]。随着新材料的迅速发展,DEF的性能优势也日益明显。理论上,DEF可以使用任何糊状和凝胶状的复合材料,并通过添加剂提高其保形性来制造实体。

热固性环氧树脂基复合材料(Thermosetting Epoxy Based Composites, TEBC)具有良好的力学性能和化学稳定性,在许多领域得到了广泛的应用。目前,越来越多的聚合物正逐步取代传统金属结构。这些材料的杨氏模量比目前商用3D打印常用的热塑性材料和光固化树脂高出一个数量级,同时保持了一定强度。DEF工艺的关键在于用控制形状的方法将材料精确地挤出到所需位置。成丝需要具有90°接触角的矩形截面,以最小化丝料之间的空隙。此外,为保证精度,丝料应足够细(从0.2 mm到1.0 mm)。而复合材料最基本的要求之一是形状保持性,这可以通过适当调节其流变学行为来满足[9]。

目前,制备DEF所用的环氧基复合材料的方法有两种。一种是采用聚合物或树脂作为黏合剂,以保持出丝的形状[10-11];另一种是在不添加黏合剂的情况下制备水性TEBC,并通过调节pH值、盐浓度和环氧树脂中固体的体积分数来控制挤出物的横截面几何结构[3,12-16]。Cesarano等[12]利用极精细的Al2O3粉末作为添加剂,结果表明,当TEBC呈假塑性且干燥速度合适时,挤出成丝的横截面接近矩形,壁面较直,且顶部平整。Du等[16]指出,TEBC配方和粒径大小对薄壁管的挤出性能及其厚度和均匀性有较大影响。

尽管研究人员已经研究了TEBC的流变学行为对挤出物横截面几何形状的影响[3,12-16],但在保形性和流变学行为对材料制备和挤出参数的依赖性方面尚未得到系统化结论。这对于出丝线宽小于1 mm的微挤压过程尤为重要。为了解决这一问题,本文研究了增稠剂及挤压参数对出丝截面几何形状和流变学行为的影响。其中,挤压参数包括喷头高度、喷头移动速度、挤出率和临界喷头高度等。材料的流变学行为包括剪切屈服强度、贮存剪切模量和损耗剪切模量。这些参数都是试验变量,可以独立调整以达到预期的效果。

1 TEBC组分设计及其流变学行为

1.1 TEBC组分设计

环氧树脂不同于其他打印材料,是通过凝胶化、干燥或动态光聚合进行固化的反应性材料[17-20]。其初始状态表现为低黏度,随着反应的进行,黏度随着时间的推移而增大。而且这些TEBC最终需要在高温(100~220 ℃)下热固化几个小时,才可完成交联。采用Shell公司提供的Epon 826型环氧树脂,表1为其参数指标。

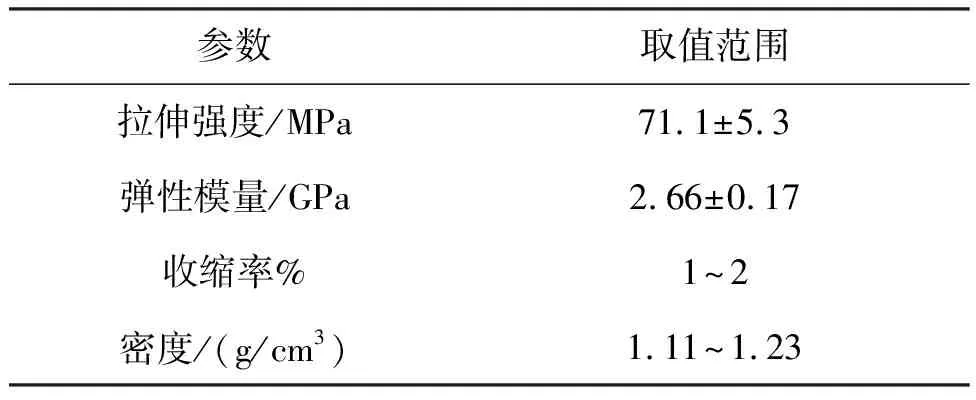

表1 Epon 826型环氧树脂的基本参数指标

固化剂选用Basionics VS03型咪唑基离子液潜伏型。该型固化剂可以使打印材料在待打印阶段保持较好的凝胶状态,避免固化反应。其在热触发条件下(100~220 ℃)会迅速固化。稀释剂采用非活性甲基磷酸二甲酯(DiMethyl Methyl Phosphate, DMMP),提高增稠剂与其他填料的分散性。此外,DMMP在固化时可以挥发,对环氧树脂的固化反应没有影响。

为了满足DEF对材料流变学行为与保形性可控的要求,必须在环氧树脂中添加增稠剂。采用有机改性Cloisite B30型纳米蒙脱土作为增稠剂。有机改性剂型号为MT2EtOT。其中,Cloisite B30型纳米蒙脱土的比表面积约为750 m2/g,层厚约为1 nm,初始颗粒的片层大概为6 000,纵横比约为50~200,90%的干燥粒径小于13 μm,50%的干燥粒径小于6 μm,10%的干燥粒径小于2 μm。此外,阳离子交换能为90 meq/100 g。

1.2 TEBC流变学行为

不同组分条件下热固性环氧基复合材料的流变学行为并不相同。纯环氧树脂的黏度为2 Pa·s,其值与剪切速率的变化无关。其贮存剪切模量G′低于损耗剪切模量G″,且G′和G″均与剪切应力的变化无关,如图1所示。由纯环氧树脂的流变学行为得出其保形性较差。

图1 复合材料的贮存剪切模量与损耗剪切模量随剪切应力变化曲线Fig.1 Changing curves of shear storage and loss moduli of composites with shear stress

纳米黏土(增稠剂)的加入使环氧树脂变为非牛顿流体。添加30%纳米黏土制备而来的复合材料,黏度值在约0.01 s-1的低剪切速率下接近105Pa·s。其黏度值比纯环氧树脂高了5个数量级,该黏度条件刚好足够材料支撑本身。在剪切速率变为50 s-1时的黏度显著降至103Pa·s,表现为剪切变稀,而50 s-1的剪切速率比较接近打印过程的实际剪切速率。

相比之下,添加了10%纳米黏土的复合材料在低剪切应力阶段的G′和G″都比较平缓,G′为298 Pa,比G″高90 Pa,两个模量的交叉点(剪切屈服应力)τy为203.2 Pa,这时TEBC表现为流动性大、保形性差。当纳米黏土的含量增加到20%时,复合材料的剪切变稀特性较为明显,其黏度值在高剪切速率(50 s-1)下为70 Pa·s;G′和G″在低剪切应力阶段均较为平缓,其中G′为1 321 Pa,比G″高出1倍;τy为791 Pa,保形性仍较差。低剪切应力阶段下,含30%纳米黏土的复合材料的G′为10 244 Pa,比G″高出一个数量级,τy为1 617 Pa。保形性较好,满足挤出式3D打印的要求。因此,在后续研究中只针对纳米黏土含量为30%的复合材料进行可打性研究。

2 试验平台

对TEBC材料的组分设计与性能强化研究是为了对其进行直接打印,设计并搭建了龙门式气动挤出型DEF打印机。如图2所示,DEF打印机由温控打印平台和龙门架构成。

图2 DEF打印机Fig.2 DEF printer

DEF打印机所有轴由NEMA17步进电机(Makeblock©42BYG型)进行驱动,并选用A4988步进电机驱动器(Pololu©,12V/DC)。Z轴由T6型间距丝杠(MakeblockT6L 256mm铅螺丝和黄铜法兰螺母套)进行驱动,有效精度为0.01 mm。运动机构由ATmega328P微控制器(Arduino UNO GRBLV0.9i固件)控制,控制器通过接收PC的G代码获取轨迹命令。

TEBC的流变学特性测试设备选取HAAKE MARS Ⅲ(TA Instruments, New Castle, DE)流变仪,测量头选用pp25,测量间隔选取600 μm来测试材料的黏度、剪切应力与剪切速率之间的变化规律,以及G′、G″与剪切应力的变化规律等。成型质量由材料与基板的接触角和打印材料的横截面形状来衡量。接触角采用外形图像分析法测量,测量仪采用梭伦C601型接触角及界面张力测量仪,测试温度为20 ℃。

3 试验结果与讨论

3.1 喷头高度对成型材料横截面形状的影响

采用TT斜式喷头,其内径、外径分别为0.84 mm和1.27 mm,长度为32.3 mm,锥角为10°。喷头高度是指出料口与打印基板之间的距离,对材料成型横截面的形状影响较大。对于已知的挤出率、喷头直径和喷头移动速度等打印参数,存在一个临界喷头高度h0。当喷头的实际高度h大于等于h0时,喷头与基板之间具有足够的空间提供给材料的沉积行为。此时出料的几何形状仅与复合材料的流变学行为相关。另外,当打印路径为圆弧路径时,出料沉积的半径小于喷头所走路径的半径,这就是圆弧效应。当h小于h0时,喷头与基板之间所留的空间不足以容纳出料量,出料被迫沿着挤出方向的法向,即沿着基板扩散,不利于打印成型。

采用多层打印可更清楚地表征圆弧效应,如图3所示。可以看出,随着打印层数的增加,圆弧处成型的材料逐渐向内部聚拢。主要原因是打印丝料在与上一层材料黏结成型前被移动中的喷头拖拽。而且随着h的变大,圆弧效应会变得更加严重。

图3 喷头实际高度过高导致的圆弧效应Fig.3 Arc effect caused by large actual height of nozzle

通过理论分析与试验验证,h0可由式(1)得到。

(1)

式中:Ve为单位时间内出料的体积,即挤出率,单位为mm3/s;Dn为喷头直径,单位为mm;vn为喷头相对于打印基板的相对移动速度,单位为mm/s;α为比例因子(0<α<1),与复合材料的流变学行为相关。

由式(1)可知,单位时间内复合材料的挤出体积等于喷头与打印基板的有效体积。当h小于h0时,挤出材料被迫横向扩散,出现压迫效应。值得注意的是,Ve、Dn和vn均由试验测量得来,相互独立。

图4表示不同h在相同流变学行为下与挤出材料接触角的变化关系。其中,Ve为4 mm3/s,Dn为0.8 mm,vn为5.5 mm/s。当h设置为150 μm和300 μm时,挤出材料可沿基板快速流动,接触角较小。当h设置为750 μm时,接触角近乎90°,沿基板没有流动。根据式(1)可以得到在此流变学行为下的α=0.82,h0=745 μm。因此,当h接近h0时,挤出材料接触角约为90°。

图4 添加30%纳米黏土时,不同喷头高度对挤出材料接触角的影响 Fig.4 Effect of different nozzle height on the contact angle of extruded material with 30% nano clay

3.2 剪切速率对成型横截面几何形状的影响

如前所述,制备的TEBC具有剪切变稀特性,在低剪切速率下则为高黏度状态,在高剪切速率下为低黏度状态。当材料被挤出至刚接触打印基板时,其剪切速率近于零。此时挤出材料表现出高黏度状态,在打印基板上的流动受阻,对外体现为良好的保形性。

为了更准确地研究剪切速率对成型质量的影响规律,在试验过程中保持挤出率与喷头移动速度成比例增加以实现h0不变。图5为试验结果,其中,四组挤出率和喷头移动速度分别为:A——1 mm3/s和1.2 mm/s;B——2.5 mm3/s和2.9 mm/s;C——5 mm3/s和5.9 mm/s;D——10 mm3/s和11.5 mm/s。在高剪切速率(50 s-1和100 s-1)条件下,成型材料的接触角均小于90°;相反,在低剪切速率(10 s-1和25 s-1)条件下,成型材料的接触角均大于90°。

图5 剪切速率对接触角的影响Fig.5 Influence of shear rate on contact angle

图6为复合材料的黏度曲线,当剪切速率处于10-2~200 s-1范围时,刚挤出的复合材料由于黏度较低具有较快的流动速度,接触角较小;在低剪切速率时,刚挤出的复合材料的流速受阻,接触到基板后的接触角较大。此外,从图4和图5可以看出,剪切速率对接触角的影响范围在20%之内,而h对接触角的影响范围为67.4%。可见h对成型质量的影响比剪切速率的影响更加显著。

图6 添加30%纳米黏土时复合材料的黏度曲线Fig.6 Viscosity curve of composite with 30% nano clay

3.3 挤出率和挤出压力对成型横截面几何形状的影响

材料挤出率和挤出压力对打印成型的影响同样需要研究。当喷头的几何尺寸和材料的成分不变时,打印材料的挤出率Ve和挤出压力P的关系可表示为:

(2)

式中:σ0为复合材料的屈服应力;τ0为复合材料的壁面剪切应力;D0为料筒直径;L为喷头长度;β为受速度影响的因子;γ为壁面剪切应力受速度影响的因子。

可见在其余参数不变的情况下,材料挤出率与挤出压力具有明确的函数关系。材料挤出压力对接触角的影响与挤出率对接触角的影响紧密相关。因此,仅对材料挤出率对接触角的影响进行研究。

图7为接触角随挤出率的变化曲线。其中,Dn=0.7 mm,h=1 mm,vn=2.54 mm/s,图中数字为相应数据点的h0(单位为mm)。值得注意的是:①由于喷口的平均流速等于挤出率除以喷头的截面积,改变喷口挤出率的同时,也改变了流速;②由式(1)可知,改变喷口挤出率的同时,也改变了h0。材料挤出率对接触角的影响是h0和剪切速率共同影响的结果。

图7 材料挤出率对接触角的影响Fig.7 Influence of material extrusion rate on contact angle

由图7可知,挤出材料的接触角在挤出率较高时均小于90°。主要原因有: ①高挤出率意味着高剪切速率,材料的黏度也随之降低;②h(1 mm)小于h0(挤出率为9 mm3/s对应的h0为1.845 mm;挤出率为10 mm3/s对应的h0为2.05 mm)。当挤出材料的挤出率居中时,接触角接近90°,主要原因是挤出材料的流动受阻且黏度有所增大。

3.4 多层结构打印的优化

3.1~3.3节从单层结构打印的应用背景出发,针对不同参数对成型质量的影响进行了探讨。由于单层打印和多层打印在结构设计和工作过程中具有不同特性,两者的适用参数并不一致。因此有必要研究在多层打印中不同参数对成型质量的影响。

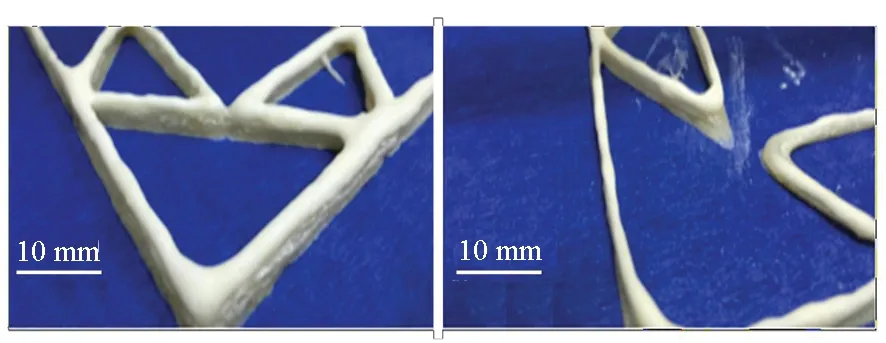

考虑到重力的影响,相同参数条件下多层打印的h0要小于单层打印的h0。其减小幅值与喷头直径Dn相关。图8为多层打印过程中的圆弧效应对比情况,h大于多层打印h0时,其圆弧效应比较明显。

由试验结果可知,当h小于或者大于h0时,成型质量较差,打印样品的形状与尺寸与预设模型偏差较大;当h等于或接近h0时,成型质量较好。由试验测试和理论推导可知,多层打印的h0,即hcm,可由式(3)获取。

(3)

式中:hcs为单层打印的临界喷头高度;hcm为多层打印的临界喷头高度;δ为补偿系数。

图8中展示的多层打印结构层数为6,其中图8(a)和(b)中的h分别为0.65 mm和0.75 mm,材料挤出率为4 mm3/s,喷头移动速度为5.5 mm/s,喷头直径为0.8 mm,结合材料的纳米黏土含量和流变学特性,取δ=0.95。由式(3)求出多层打印的hcm=0.66 mm。显然,图8(b)中的h大于0.66 mm,故打印样品存在较明显的圆弧效应。

(a) h=h0 (b) h>h0图8 多层打印过程中的圆弧效应对比Fig.8 Comparison of arc effect in multi-layer printing

由质量守恒可知,当h等于或近似于h0或hcm时,打印样品的厚度和高度可以根据打印参数计算得出。图8(a)中的h=0.65 mm,接近于hcm,故不存在圆弧效应。打印样品壁厚应等于喷头直径0.8 mm。且打印样品的高度可由打印层高(等于喷头高度)及层数累计求和得来,即3.9 mm(6×0.65 mm)。层高值与试验测得的4.3 mm较为吻合。高度差值0.4 mm主要由重力和干燥后物体的变形等导致。

4 结论

综上所述,符合DEF要求的TEBC必须具有剪切变稀的性质,并且低剪切速率下的黏度应至少为105 Pa·s,高剪切速率(50~100 s-1)下黏度不超过103 Pa·s,另外,剪切屈服应力(τy)应在2 500~3 500 Pa之间。另外,本文提出了一个重要的挤压参数,即临界喷头高度。临界喷头高度由喷头移动速度、挤出率和喷头直径决定。当喷头高度大于或者小于临界喷头高度时,打印质量(形状与几何尺寸)较差。而当喷头高度等于或接近临界喷头高度时,打印质量较好。根据打印材料选取合适的补偿系数δ即可计算得出临界喷头高度的值。