复合材料层合板疲劳寿命形状参数与门槛值分析方法*

2021-06-07李嘉骞沈海军

李嘉骞,沈海军

(1. 中国商飞上海飞机制造有限公司, 上海 201324; 2. 同济大学 航空航天与力学学院, 上海 200092)

复合材料通常具有优异的抗疲劳性能,其疲劳极限一般不低于其静强度的60%,可以不必专门进行疲劳设计即可满足疲劳寿命的要求,这就是所谓的“静力覆盖疲劳”的特点。但在进行验证试验时,对使用寿命较长的民用飞机和运输机的复合材料结构必须考虑复合材料分散性[1-5]。国外在20世纪80年代,根据复合材料不同应力比、载荷形式(常幅、载谱)、铺层方式、试样几何形状、环境等因素,进行了大量的元件疲劳试验研究,统计分析试验数据得出了疲劳寿命威布尔分布的形状参数(以下简称“疲劳寿命形状参数”)为αL=1.25,在这样的材料分散性下,一个结构部件进行验证,为保证材料的1倍寿命具有B基准(可靠度90%和置信度95%)上的可靠性,要进行到13.4倍寿命的疲劳试验,这样的试验周期是难以接受的[6]。

复合材料主要需要通过载荷放大系数(Load Enhancement Factor, LEF)和谱截取技术的组合方法进行疲劳验证试验。载荷放大系数法从剩余强度角度考虑并处理寿命问题,可以大大缩短疲劳试验的时间[7-9]。谱截取技术则是在试验载荷谱的设计中,剔除对复合材料疲劳寿命影响很小的低应力(应变)循环(低载截除),显著减少疲劳试验循环数,提高试验效率。目前复合材料试验的低载截除还没有一般的指导原则,通常把材料的疲劳门槛值作为载荷循环截除的依据,认为低于疲劳门槛值的应力(应变)水平不会引起损伤的起始或扩展。

为确定复合材料的载荷放大系数和低载截除水平,必须确定其疲劳寿命形状参数、剩余强度形状参数及疲劳门槛值。相对于目前种类繁多的复合材料而言,疲劳寿命分散性的试验数据还很缺乏,非常有必要通过试验对具体型号复合材料层合板的疲劳性能进行分析,得到疲劳寿命形状参数与疲劳门槛值,再进一步得到疲劳试验用的载荷放大系数和低载截除水平。

国外的全复合材料商用飞机在20世纪80年代初就发展了一套经美国联邦航空管理局(Federal Aviation Administration, FAA)认证的耐久性/损伤容限评估方法[10]。载荷放大系数法已成功用于A320全复合材料垂尾和Beechcraft 2000公务机的适航评审[11]。国内的复合材料疲劳研究起步较晚,杨乃宾教授[7]研究讨论了复合材料飞机全尺寸验证试验采用载荷放大系数法的原因和前提条件,载荷放大系数的确定和应用的局限性等问题。陈跃良和雷园玲等[12-13]采用改进的联合威布尔分布分析复合材料的疲劳寿命分散性,计算得到T300/BPM316复合材料的载荷放大系数并分析了孔径对载荷放大系数的影响。

本文采用Sendeckyj等效静强度模型和随机变量函数的概率分布方法推导了疲劳寿命形状参数和剩余强度形状参数的关系,利用复合材料剩余强度分散性远小于疲劳寿命分散性的特点,避免了得到疲劳寿命形状参数需要大量疲劳试验数据的弊端,借助生成强度和疲劳寿命形状参数所需的最小试验矩阵,规划M21C复合材料开孔层合板的拉伸-压缩疲劳门槛值试验,得到了工程可用的M21C复合材料开孔层合板的疲劳寿命形状参数与疲劳门槛值,控制疲劳分散性影响的同时减少了试验时间和成本。

1 复合材料疲劳寿命形状参数与门槛值分析方法

关于可靠性寿命的计算,文献[14]推荐90%可靠度和95%置信度,即所谓的B基准,而本文为确保所分析的复合材料结构与传统金属结构具有同样的可靠度,采用95%可靠度和95%置信度寿命进行分析。疲劳形状参数的确定根据文献[10]中生成强度和寿命形状参数所需的最小试验矩阵规划试验并采用Sendeckyj等效静强度模型进行数据处理,材料体系的疲劳寿命形状参数取其威布尔分布众位数。疲劳门槛值的确定根据S-N曲线外推至107次寿命对应的应力水平。

1.1 疲劳试验可靠性寿命计算

疲劳寿命服从威布尔分布,其分布函数表达如式(1)所示。其特征寿命的估计值见式(2)。

(1)

式中,x为随机变量,α为威布尔分布形状参数,β为威布尔分布特征寿命。

(2)

1.2 置信度系数和可靠性系数计算

1.2.1 置信度系数(SC)

(3)

(4)

Feller证明:

(5)

(6)

式中,α为威布尔分布形状参数,Γ(n)为伽马函数。对式(6)进行迭代求解,获得置信度系数SC。

1.2.2 可靠性系数(SR)

取95%可靠度下的寿命值,于是根据式(1)有:

(7)

(8)

1.3 Sendeckyj等效静强度模型

Sendeckyj等效静强度模型将静强度、剩余强度以及疲劳寿命转化为等效静强度,来表征复合材料的疲劳性能[1],表达式如下:

(9)

式中:σe为等效静强度;σa为最大循环应力;σr为剩余强度;nf为疲劳循环次数;S,C为Sendeckyj曲线拟合常数。

若σa=σr,即试验件在循环载荷下破坏,有Sendeckyj等效静强度模型下的疲劳S-N曲线表达式如式(10)所示,其中σu是静强度,对试验数据进行最小二乘法拟合可得到该曲线:

(10)

通过随机变量函数的概率分布求解疲劳寿命形状参数与Sendeckyj曲线拟合常数的关系,假定静强度随机变量σu符合威布尔分布,其概率分布密度函数为:

(11)

在疲劳载荷σa情况下,寿命nf的概率分布密度函数为:

(12)

通过式(10)得到式(13):

σu=σa[C(nf-1)+1]S

(13)

通常结构工作应力所在的寿命区域区间在104次至106次甚至大于106循环次,将式(13)和式(11)代入式(12),经过推导,寿命的概率分布密度函数为:

宫外孕为常见异常妊娠,不仅限制胎儿正常发育,同时可对母体造成沉重的心理、生理伤害,孕妇心理由喜悦变为失望、恐惧等多种负性情绪交杂状态,影响后续治疗效果,因此在宫外孕围术期辅助优质护理以引导、疏导孕妇不良情绪有着重要的临床意义。人文关怀护理是现代医疗模式转变过程中的产物,符合“以患者为中心”这一理念,我科室在40例宫外孕孕妇围术期实施人文关怀护理理念,取得显著效果,现将具体报告如下。

(14)

显然,寿命也符合威布尔分布,其分布的形状参数如式(15)所示:

λn=S·λσ

(15)

即复合材料疲劳寿命形状参数与剩余强度形状参数的关系如式(16)所示:

αL=S·αR

(16)

式中,αL为疲劳寿命形状参数,αR为剩余强度形状参数。

使用极大似然法(Maximum Likelihood Estimate,MLE)对剩余强度数据的威布尔分布进行参数估计,可得αR值,通过式(16)即可求得疲劳寿命形状参数αL。

1.4 威布尔分布众位数的求解

复合材料形状参数的估计值也符合威布尔分布,复合材料的疲劳寿命形状参数取威布尔分布的众位数。根据威布尔分布的曲线形式,当其形状参数大于1时有且仅有一个极大值点,因此对威布尔分布密度函数取一阶导数,并令其为零,即可求得其威布尔分布的众位数,见式(17)。

(17)

式中,M为威布尔分布的众位数,α为形状参数估计值的威布尔分布形状参数,β为形状参数估计值的威布尔分布特征寿命。α和β通过对复合材料形状参数的估计值使用极大似然法进行威布尔分布参数估计得到。

1.5 疲劳门槛值

疲劳门槛值的确定涉及疲劳分析可靠度和置信度的确定,咨询通报AC 20-107B[15]中指出“复合材料应提供与常规金属设计同样水平的破损安全、多传力路径的结构保证”,期望在疲劳分析中使用与金属结构同样概率统计基准的数据。在国内民用飞机的型号设计中,通常金属结构按照95%可靠度、95%置信度进行疲劳分析。因此,虽然复合材料手册中定义疲劳门槛值为B基准下将P-S-N曲线外推至107次寿命对应的疲劳寿命值,但是为了和金属材料疲劳可靠度要求一致,本文仍然采用双95的疲劳可靠度(95%可靠度、95%置信度)进行分析,获得的结论较复合材料手册[16]定义的更保守。

对于试验件的N95/95寿命计算见式(18):

(18)

2 M21C复合材料开孔层合板疲劳试验

2.1 试验矩阵及试验件

选用M21C复合材料体系和民用飞机型号中几个典型铺层的层合板进行试验,材料根据预浸料适用的自动化成型工艺分为两类:自动铺丝和自动铺带。试验矩阵满足文献[10]给出的生成静强度和疲劳寿命形状参数的最小试验矩阵要求。静力试验和疲劳试验分别按照ASTM D6484[17]和ASTM D7615[18]执行,共三个应力比R=-1,R=-0.2,R=0,应力比的选取参考民用飞机型号设计中典型铺层应用部位的受载特征(地-空-地应力比)。试验环境为室温大气环境,温度(23±3)℃,湿度为制造状态。试验件铺层信息如表1所示,试验矩阵如表2所示,试验件尺寸见图1。

表1 试验件铺层信息

表2 开孔层合板拉-压疲劳门槛值试验矩阵

注:表2中采用b×l×f的形式表示所需试样数,b=1代表材料批次;l代表疲劳试验施加的应力水平级数;f=2+4=6,其中“2”代表采用合并数据疲劳统计分析技术,“4”表示每级应力水平准备4个备用件。每个应力水平的试验件采用1×1×6的取样方法,即选取1个材料批次和1个固化炉次,每个炉次6个试验件。

注:图中尺寸单位均为mm。图1 开孔拉-压疲劳门槛值试验件Fig.1 Open-hole tension-compression fatigue threshold test specimen

2.2 试验件编号

试验件编号由三部分组成:①-②-③,其中①为试验件类型,OHC代表开孔拉-压试验件,②为试验件铺层代码(见表1),③为试验件流水号。

2.3 破坏模式

根据ASTM D6742[19]试验标准中的规定,不发生在孔边的破坏是不可接受的破坏模式,其数据是无效的。分层通常对破坏有很大的影响,破坏模式可呈现大量的分层,图2给出了试验中三种可接受的破坏模式。其中,LGM表示横向通过孔中心的层压板拉伸/压缩破坏模式,可能出现劈裂和分层;AGM表示在孔处层压板的角型拉伸/压缩破坏,但通过孔的横向中心线还保留角铺设层,可能出现劈裂和分层;MGM表示孔处层压板的多模式拉伸/压缩破坏,在不同的子层出现多种破坏模式,出现劈裂和分层。

图2 可接受的开孔拉-压破坏模式Fig.2 Acceptable open-hole tensile-compressive failure modes

2.4 静力试验

复合材料对于压缩载荷比较敏感,M21C复合材料开孔层合板的压缩强度不仅是描述结构静力学性能必需的,也是了解动态疲劳特性和调试试验载荷的重要参考。通过静力试验,获取疲劳试验中需要的参考强度值。

开孔压缩试验依照标准ASTM D6484进行。试验在±500 kN的试验机上完成(见图3),以2 mm/min加载速率对试验件施加压缩载荷,直到达到最大载荷,当载荷从最大载荷下降了30%时,停止试验。得到的试验结果见图4,平均压缩静强度为338.83 MPa,拉伸静强度为555 MPa。

图3 开孔压缩试验状态Fig.3 Test status of open-hole compression test

图4 OHC静力试验结果Fig.4 Static test results of OHC

2.5 疲劳门槛值试验

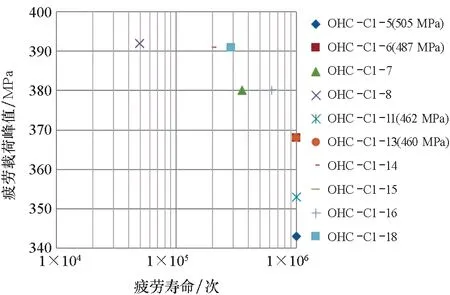

以平均静强度为基准,进行疲劳试验,试验按照正弦波等幅方式加载,每个应力比下包含3级应力水平,每级应力水平的峰值应力分别取试件静态破坏应力的80%、70%和60%。试样寿命控制在103~106次之间,试验频率为5 Hz。以C1铺层试验组(R=-1)有效数据为例,其疲劳试验结果见图5,其中OHC-C1-5和OHC-C1-11为补充试验件,其应力水平低于其他试验件所在的三个应力水平。在循环载荷下破坏的试验件,其剩余强度即为疲劳载荷峰值,超过106次循环不破坏的试验件通过静力试验测定其剩余强度值,如图5中标签括号内的数值所示,作为计算剩余强度的依据。

图5 C1铺层试验件疲劳门槛值试验结果Fig.5 Fatigue threshold test results of C1 layer specimens

试验结果同时表明,不同铺层的试验件在不同应力比下的疲劳试验典型破坏模式也不同。B1铺层试验组在应力比R=-1情况下的典型破坏模式为AGM;C1和A3铺层试验组在应力比R=-1情况下的典型破坏模式为MGM;A1铺层试验组在应力比为R=-0.2和-1的情况下典型破坏模式为AGM,在R=-1情况下的典型破坏模式则为LGM。以C1铺层试验组的结果为例,从图6的破坏模式照片中可以发现,在应力比为R=-1情况下,C1铺层试验组在孔附近处的层压板在不同的子层出现多种形式的劈裂和分层,属于MGM代表的多模式拉伸/压缩破坏。

图6 C1铺层试验件疲劳试验典型破坏模式(R=-1)Fig.6 Typical failure modes in fatigue test of C1 layer specimens (R=-1)

3 材料疲劳分散性的确定

3.1 Sendeckyj疲劳S-N曲线的拟合

在疲劳试验数据基础上使用最小二乘法拟合式(10)中的S和C参数,得到Sendeckyj等效静强度和S-N曲线。以应力比R=-1的C1铺层试验组为例(其他试验组按同样的方法进行数据处理),拟合结果见图7,其中S=0.029,C=0.015 4。剩余强度满足威布尔分布,使用极大似然法对静强度数据进行形状参数估计,剩余强度形状参数aR为63.897 9,结合式(16),其疲劳寿命形状参数为1.85。

图7 C1铺层试验组S-N曲线拟合(R=-1)Fig.7 Fitted S-N curve of C1 layer specimens (R=-1)

3.2 疲劳寿命形状参数拟合

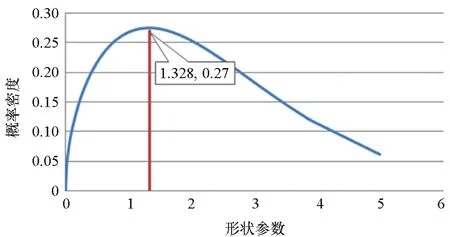

在第3.1节的分析结果基础上,使用1.4节的方法,将获得的各铺层和应力比下的疲劳寿命试验数据使用极大似然法进行威布尔形状参数和特征寿命参数估计。最终得到各铺层和应力比下的M21C复合材料开孔层合板的疲劳寿命形状参数的概率密度分布如图8所示,其威布尔分布形状参数为1.512,特征寿命参数为2.718,按式(17)计算得到其众位数为1.328,即M21C复合材料开孔层合板的疲劳寿命形状参数为1.328。M21C开孔层合板的疲劳寿命形状参数结果大于αL=1.25这一统计分析数据,这表明该材料体系的预浸料和制造工艺稳定性较之前的复合材料有一定的提升。本文得到的数据结果仅能代表M21C复合材料开孔层合板的疲劳寿命形状参数,如需得到能代表M21C复合材料体系的完备的疲劳寿命形状参数,还需要补充不同结构细节,加载模式的试样和元件级试验数据。

图8 疲劳寿命形状参数的概率密度分Fig.8 Probability density distribution of fatigue life shape parameters

3.3 疲劳门槛值

Sendeckyj等寿命模型下的疲劳S-N曲线对应的是50%可靠度和50%置信度下的剩余强度衰减曲线,不能直接用于疲劳门槛值的确定。使用1.5节的方法对P-S-N曲线重新进行拟合,利用双对数坐标下疲劳寿命与最大循环应力呈线性分布的特点,拟合95%可靠度、95%置信度下的S-N曲线,通过1.2节中的计算公式,得到开孔M21C复合材料的可靠度系数SR=10.76,置信度系数SC=2.0。疲劳门槛值拟合结果见图9,疲劳门槛值为107 MPa。

图9 疲劳试验P-S-N曲线及疲劳门槛值Fig.9 P-S-N curve and fatigue threshold of fatigue test

复合材料结构疲劳载荷编谱时,低载截除通常为疲劳门槛值的某一百分比[3],截除比依赖于应力比R和损伤类型,因此必须有覆盖材料、典型铺层、应力比的试样及元件级试验。本文获得的试样疲劳门槛值数据为载荷截除提供了数据支持,如需建立覆盖所有情况的保守的载荷截除水平,还应补充不同结构形式和破坏模式的试样和元件级试验数据,以及反映典型结构细节和受载情况的元件及组合件级门槛值试验数据。

4 结论

本文对4种典型铺层和2种自动化成型工艺下的M21C复合材料开孔层合板进行了静力和开孔拉-压疲劳试验,采用Sendeckyj静强度模型和随机变量函数的概率分布方法得到了复合材料层合板疲劳寿命形状参数和剩余强度形状参数的关系。利用分散性较小的复合材料剩余强度形状参数得到疲劳寿命形状参数的结果,避免了传统方法计算疲劳寿命形状参数需要大量疲劳试验结果的弊端。通过最小二乘法和极大似然法两种参数估计方法,计算获得了M21C开孔层合板的疲劳寿命形状参数和疲劳门槛值数据。结果表明,M21C复合材料开孔层合板的疲劳寿命威布尔分布形状参数为1.328,大于经验值1.25,该材料体系的预浸料和制造工艺稳定性较以往的复合材料有一定的提升。开孔层合板的疲劳门槛值约为107 MPa,该疲劳门槛值数据为低载截除限的建立提供了依据。值得一提的是,如需得到完备的M21C复合材料体系的疲劳寿命形状参数和覆盖所有情况的保守的载荷截除水平,还应补充不同结构形式和破坏模式的试样和元件级试验数据,以及反映典型结构细节和不同受载情况(面内和面外载荷)的元件及组合件级疲劳试验数据。