一种黄金冶炼贫液及氰化尾渣处理新技术

2021-06-07袁欣波翟永强

李 磊 袁欣波 翟永强 张 磊

(山东中城宏业矿业技术有限公司,山东 招远 265400)

0 引言

氰化法是主要的提金方法,目前国内外的氰化厂大部分已经实现氰化贫液闭路循环。但是随着循环次数的增加,以络合物形式存在的铜、锌和铁等重金属离子在氰化贫液中会逐渐积累,影响氰化浸出的工艺指标、置换过程和金泥品位,不利于企业的稳定生产。同时氰化提金法会产生大量的氰化尾渣[1]。目前,大部分氰化尾渣处于堆存状态,大量氰化尾渣长期堆放并且逐年增加,产生的危害有以下3点:1)氰化尾渣含有氰根、重金属和硫等有害成分,污染环境并且占用了大量的土地资源。2)氰化尾渣中含有金、银、硫和铁等多种有价资源,导致严重的资源浪费。3)氰化尾渣作为危废进行处置,成本高昂,会影响黄金冶炼企业的正常生产。

1 当前黄金冶炼贫液及氰渣处理技术及弊端

1.1 贫液处理技术及弊端

国内从氰化贫液中回收和利用氰化物以及金属离子的方法包括酸化法(酸化—挥发—碱液吸收法)、离子交换法和膜过滤分离法等[2]。目前,国内企业处理贫液时普遍采用酸化法。酸化法可以回收贫液中的氰化物以及金属,其原理是贫液在酸性条件下,简单氰化物、铜和锌等金属的络合氰化物容易解析,挥发出氢氰酸(HCN),再将挥发出的氢氰酸收集起来,然后用碱液吸收。采用酸化法处理贫液,贫液需要经过酸化、吹脱、吸收和沉淀过滤返回的流程,该方法的操作复杂,工程投资高。并且,贫液中的铜和锌等重金属离子转为硫氰酸盐沉淀回收时,无法将铜和锌分离,产生的铜泥品位低(<20%)。由于使用酸化法产生的 HCN气体有剧毒,,所以需要严密的密闭系统,避免HCN气体泄漏。

1.2 氰渣处理技术及其弊端

国内一般通过破坏法来处理氰化提金工艺中产生的氰渣。破坏法包括氯氧化法、因科法、过氧化氢氧化法、臭氧氧化法和焚烧法等[3]。

1.2.1 氯氧化法

氯氧化法是在碱性条件下,采用氯系氧化剂将氰渣中的氰化物分解为低毒或者无毒物质。常用的氯氧化剂有次氯酸钠、次氯酸钙、液氯和氯气等。该方法比较成熟,已经在国内外得到广泛应用,其设备简单,可间歇或连续运行。但是水中累积的氯离子会腐蚀钢制管道以及设备。

1.2.2 因科法

因科法又称为二氧化硫—空气法,采用二氧化硫或者可以生成二氧化硫的药剂和空气作为氧化剂,在铜离子的催化作用下将氰渣中的氰化物脱除。但是二氧化硫为有毒气体,泄漏风险大,存在安全隐患,同时易腐蚀设备,对设备的防腐要求高。

1.2.3 过氧化氢氧化法

过氧化氢氧化法将过氧化氢作为氧化剂,在碱性条件下,经过铜离的子催化作用,将氰化物氧化为无毒化合物。但是,过氧化氢属于强氧化剂,腐蚀性强,贮存和运输的风险较高,已经被列入重大风险源。使用该方法处理氰化物含量高的氰渣,成本偏高。

1.2.4 臭氧氧化法

臭氧氧化法采用臭氧作为氧化剂,将氰渣中的氰化物氧化脱除。但是臭氧需要由臭氧发生器提供,设备投资相对较高,维护困难并且能耗较高[4]。

1.2.5 焚烧法

焚烧法是将氰渣置于焚烧炉内,在一定的高温条件下,使含氰的有毒物质分解为CO2、N2、H2O、灰分以及少量无害化合物。但是,该方法能耗极高,推广应用困难。

2 黄金冶炼贫液及氰化尾渣资源回收和无害化处理新技术的研究

图1为黄金冶炼贫液以及氰化尾渣处理新技术的流程图,是某公司自主研发。该技术包括黄金冶炼贫液处理CCR技术、氰渣破氰处理OCDT以及浮选技术,对黄金冶炼贫液以及氰化尾渣进行资源回收和无害化处理。该工艺采用了采用CCR技术对贫液进行净化处理,处理后的贫液返回氰冶车间循环使用,在有效保证氰冶车间正常生产的同时降低了氰渣中总氰的含量。其次氰渣重新调浆后,采用了OCDT破氰技术进行高效破氰;破氰后的矿浆直接进行硫精矿和铜精矿的浮选,最终剩余的尾渣为高硅渣,可以达到一般固体废物的标准。

图1 黄金冶炼贫液及氰化尾渣处理新技术流程图

2.1 贫液处理CCR技术特点

贫液处理CCR技术的特点包括以下3点:1)不仅可以去除贫液中锌和铜等杂质离子,同时可以将锌和铜元素的分离。2)回收络合的氰根离子,在液态状态下(通过特定的工艺条件,在液体中将氰根的络合态打破,使其变成游离态)进行氰化钠的回收,在提高了氰化钠回收效率的同时降低了安全风险。3)去除贫液中的铜氰和锌氰等络合物,大幅度降低了氰渣中总氰的含量,有利于后续氰渣的处理。

2.2 贫液处理理论依据

在贫液体系中,锌和铜离子的存在形式是和氰根离子络合形态一起溶于水中的,如果要回收锌和铜,首先需要将锌氰和铜氰络合态解离。由于锌氰和铜氰络离子的稳定性不同,所以要在不同的工艺条件下将锌氰和铜氰络离子分步解离,从而将锌和铜元素分离。分离锌和铜离子的同时将络合态氰根离子释放,实现氰化钠的回收。

图2为贫液处理CCR技术工艺流程图,整个工艺过程分为3个工艺段。

图2 贫液处理CCR技术工艺流程图

2.2.1 除锌工艺段

贫液进入反应釜中,采用H2SO4将pH控制在微酸性条件下,加入吸附剂(无机无毒性的专利药剂)进行除锌吸附反应,反应后,在除锌浓密机中进行沉淀,除锌浓密机底部液体经过压滤机脱水得到锌含量高达50%的锌泥。

2.2.2 除铜工艺段

除铜工艺从除锌浓密机上清液进入除铜反应釜中开始,通过加入浓硫酸和吸附剂(无机无毒性的专利药剂)进行除铜吸附反应,反应后,在除铜浓密机中进行沉淀,除铜浓密机底部液体经过压滤机脱水得到铜含量高达40%的铜泥。

2.2.3 中和工艺段

中和工艺段从除铜浓密机上清液(酸性)进入中和反应釜中开始,通过投加石灰乳将 pH值回调至 11,然后进入中和浓密机进行沉淀,中和浓密机底部液体经过压滤机脱水可以获得高品质的石膏(可作水泥添加剂),同时回收的NaCN溶液可返回主流程。

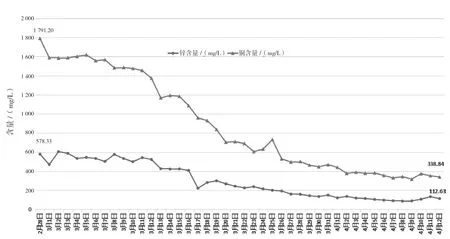

图3为某金矿贫液处理CCR除锌和铜效果图,贫液经过CCR技术处理后,贫液中的杂质离子含量明显降低,铜含量自最初的1 791.20 mg/L降低至338.84 mg/L,锌含量自最初的578.33 mg/L降低至112.63 mg/L,除杂效果明显。

图3 某金矿贫液处理CCR除锌和铜效果图

2.3 氰化尾渣OCDT破氰技术特点

氰化尾渣OCDT破氰技术的特点包括以下3点:1)采用自主研发的新型氧化剂(专利药剂)在常温、常压以及碱性条件下对氰渣矿浆直接进行除氰处理,氰化物的去除率高,消除CN-离子对后续浮选的影响,提高浮选效率。2)该技术采用高效曝气反应釜,提高反应效率,降低设备投资。3)实现了氰化尾渣的无害化处理,处理后尾渣氰化物以及重金属的含量达到一般工业固体废物的标准。

图4为氰化尾渣破氰OCDT以及浮选技术工艺流程图,该流程具体如下:系统将氰渣调浆至35%后,通过渣浆泵和矿浆泵进入反应釜反应,反应釜呈阶梯下降布置(一般设置3~6个反应釜),相邻的2个反应釜的顶端高度差为300 mm。将氧化剂和催化剂加入反应釜中,同时向反应釜中鼓入空气,提供反应所需要的氧气。在反应过程中将矿浆pH值控制在8~10,经过反应,将尾渣矿浆中的CN-分解,达到破氰的目的。反应完成后进入浮选系统,进行硫精矿和铜精矿的浮选,最终的尾渣为高硅渣。

图4 氰化尾渣破氰OCDT及浮选技术工艺流程图

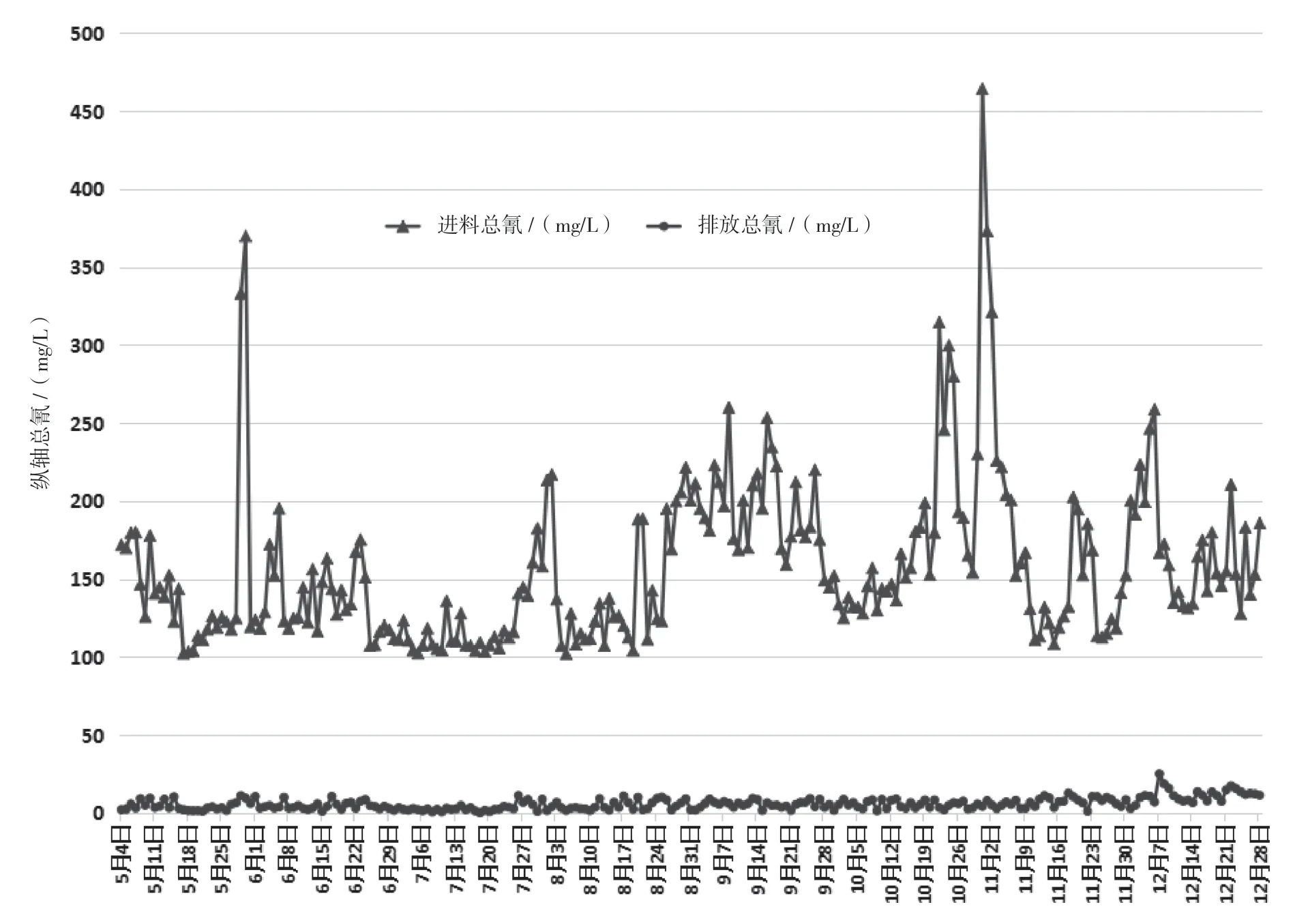

图5 某金矿氰化尾渣OCDT破氰技术效果图

图5为某金矿氰化尾渣OCDT破氰技术效果图,进料总氰随氰渣中含氰量的变化不断波动,平均进料总氰为157.72 mg/L;OCDT破氰系统根据进料总氰的数据及时调整破氰药剂的加药量,从而保证破氰工艺的稳定;最终出料平均总氰为5.81 mg/L,平均破氰率为96.32%,破氰效果显著,达到了处理要求。

3.4 破氰后浮选试验

图6为某金矿破氰后的硫精矿浮选效果图,硫精矿S品位可达47%,选矿回收率为88.13%。

浮选后尾渣为高硅渣,完全满足《GB5085.3-2007危险废物鉴别标准浸出毒性鉴别》中非危废标准的要求。同时满足《黄金行业氰渣利用与处置污染控制技术规范》中尾渣排入尾矿库的要求,进一步可鉴别为一般工业固体废物。

3 结语

贫液处理CCR工艺将贫液进行净化的同时,回收了氰化钠,改善了氰化厂工艺指标,同时将难破坏的络合氰去除,降低了氰渣中的总氰含量,提高了破氰效率,进而降低了破氰药剂的成本;OCDT工艺氰化物去除率高,消除了CN-对硫精矿浮选的影响,有利于硫精矿的浮选。前后工序的相互衔接配合,将最终的尾渣鉴别为一般固体废物,为全国的氰化尾渣处置提供了有效的处置方法,突破了黄金冶炼企业生存发展的瓶颈,该工艺应用前景广泛,创造的效益将不可估量。