处理机匣径向斜槽高效铣削加工技术研究

2021-06-07吴宏春刘德生栗生锐

吴宏春 刘德生 栗生锐

(1.空装驻沈阳地区第二军代表室,辽宁 沈阳 110043;2.中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

0 引言

处理机匣为航空发动机整体环形结构的机匣零件,材料为不锈钢,硬度HRC=40~46,零件外廓尺寸1188mm×1030mm×134mm,最小壁厚13 mm,机匣有双层径向斜槽,数量207个(单层),槽宽7 mm,径向斜槽的深度大于35 mm。处理机匣材料是一种马氏体沉淀硬化不锈钢,从固溶温度冷至室温时,组织转变为马氏体,再经过时效处理,使强度进一步提高。由于其含碳量较低,耐腐蚀能力及焊接性能力都比马氏体不锈钢要好,与奥氏体不锈钢的特性比较相近,其成形性及焊接性能较好,强度及硬度比较高,同时具有比较优良的抗腐蚀能力及热处理工艺过程便捷的优点。在铣削加工时,该材料属于断续型切削,加工过程中所有的刀齿切削深度数值是1个随机变化的量,这就容易出现冲击及振动的情况,因此切削条件不佳。

1 零件加工难点分析

不锈钢材质的粘附能力以及熔着能力较强,切削加工产生的铁屑极易粘附在刀刃部位,影响加工精度。在逆铣过程中,刀齿首先在硬化的表面滑行,增加了加工硬化现象出现的概率;铣削过程中的振动及冲击,增加了磨损及崩刃的风险。在处理机匣上层斜槽时,需要从内部使用弯头进行加工,下层斜槽及型面需要从外侧五轴设备进行加工,刀具悬伸更长,加工刚性更差,加工中切削振动大,切削参数低,同时斜槽的数量多,传统工艺方案分层加工,刀具种类较多,刀路过于细腻烦琐,导致加工时间较长。该文旨在通过应用螺旋铣、插铣、快进给铣削等加工方法,找到一种适合于处理机匣径向斜槽高效铣削的加工方法,解决处理机匣径向斜槽加工效率低的难题。

2 螺旋线铣槽的加工制造

螺旋形铣削加工属于一类“以铣代钻”的孔结构生产加工方式,是近期兴起的一类孔结构加工制造解决方案,与常规的孔加工时所使用的刀具相比得到了优化,进给方式简单,生产制造理论依据明确[1]。在螺旋形铣削方式使用过程中,刀具运动进给的轴线与孔结构的中心线不在同一条直线上,有一定的偏移量。在加工过程中,刀具的主轴在自转的同时沿轴向发生进给运动,同时刀具也存在围绕待加工孔结构的轴线方向上的公转,这说明刀具的运动轨迹并不是一条直线,而是螺旋状态的加工轨迹,螺旋铣加工如图1所示。

图1 螺旋铣加工

螺旋形铣削加工加工特性包括以下5点:1)螺旋形铣削加工是一类偏心形式的加工方法,使用单一直径的刀具加工一系列不同直径的孔,减少加工时的换刀次数,提高加工效率。2)螺旋形铣削加工制造方案是一种断续模式的加工方案,其特点为散热效果比较好,能够有效避免金属材料发生热能原因的聚集型损伤,也可以防止高温引起的刀具表面涂层脱离及磨损失效,降低了刀具的磨损,提升了刀具使用年限。3)偏心形式加工制造方式有效地确保了切削过程中铁屑具有充足的排出空位,防止切屑对于孔壁的伤害,对于改善孔壁结构的表面加工品质有显著的提升。4)螺旋铣轴向切削力比传统的钻削方法低。5)常规的钻孔加工制造方法仅可以加工制造圆形孔结构,然而使用螺旋形铣削技术能够生产出各类复杂形状的孔结构,制孔加工进程中适当调整刀具对于孔中心线的偏移量,就可以加工出复杂结构的孔,比如圆柱型孔、锥形孔等,还能够进行扩孔、孔修整、异形槽、圆柱凸台和异形凸台等后续工艺。

处理机匣铣槽的技术方案1:采用带弯头立式四轴加工中心从内侧螺旋铣技术方案,加工刀具:Ф6 mmR1合金铣刀,切削参数:转速S为1 200 r/min、进给F为300 mm/min、切深Ap为0.5 mm。

加工路线:上层斜槽粗铣内侧螺旋铣,单边留0.2 mm余量;上层斜槽分层精铣槽轮廓;下层斜槽粗铣内侧螺旋铣,单边留0.2 mm余量。

3 插铣槽的加工方法

插铣加工法又称为Z轴铣削法,在插铣过程中插铣刀顺着Z轴作轨迹为直线的进给运动,依靠插铣刀配备的切削刃完成钻、铣结合的动作来实现插铣切削的加工制造工作过程,是一类可以实现的最高效的高切削率金属加工方法[2],插铣加工适用于难以加工材质的切槽、曲面以及刀具悬伸距离大的加工情况。插铣加工同时属于切削率较大的一类金属加工模式,所以在插铣过程中插铣刀的性能起到了关键性的作用[3],影响了加工材料的成品品质、加工效率、刀具磨损程度以及加工的成本等环节,插铣加工如图2所示。在插铣过程中,插铣刀具均沿Z轴的方向进给运动,当插铣操作实现特定的轴向深度数值时,插铣刀将会沿轴向做抬刀动作,随后沿水平向以1步距设定为进刀量,继续进行第二次插铣,循环往复,直到达到插铣加工的要求后结束加工动作。

图2 插铣加工

加工特征包括如下4种。1)插铣制造过程中,代加工的零件径向方向上受力比较小,零件变形量小,适用于薄壁型零件材质情况。2)插铣刀具悬伸长度较大,刀杆通常不会发生振颤或者扭曲形变,这种特性非常适合应用于铣削凹槽形状的零件或者表面。3)插铣加工过程能够完成针对高温或者航空级别的合金等加工过程中难度较大材料的切槽过程。4)插铣过程中主要轴向受力,径向力相对较小,刚度不足的主轴仍可应用于插铣加工,保证插铣加工稳定性和加工质量。

判定采用插铣加工法是否适合用于某种工件材质的加工过程,首先需要考量的是相关机床的特性以及制造目标的要求。1)加工过程中的金属切除率参数的要求较高,就应该使用插铣方法进行插铣加工。该加工制造方式的优点是最大限度地节约加工制造的时间。2)加工制造过程中规定刀具的轴向长度处于比较大(如在铣削加工制造深槽或者大型凹腔工件)的情况下,必须尽可能地应用插铣形式的加工制造模式进行铣削方面加工制造,由于插铣形式的制造模式通常会最大限度地降低插铣形式加工制造进程中径向方向上的受力,因此可以认定插铣形式的加工制造模式具备更加理想的生产过程的稳定程度。3)如果使用普通的铣削模式对零件上的某些区域加工制造时,比较难以实现的情况下,这时可以考虑采用插铣法加工。

处理机匣铣槽的技术方案2:采用卧式四轴加工中心设备从外侧插铣技术方案,Ф6 mm合金铣刀/ Ф6.5 mm合金钻头/ Ф6 mm插铣刀/ Ф6 mmR1合金铣刀,切削参数:插铣转速S为1 200 r/min、进给F为50 mm/min、切宽Ae为1.0 mm;精铣转速S为1 200 r/min、进给F为300 mm/min、切深Ap为0.5 mm。

加工路线:上层斜槽外侧中心点铣平面和钻底孔;上层斜槽从底孔中间向槽两侧依次插铣;上层斜槽精加工槽轮廓;下层斜槽外侧中心点铣平面和钻底孔;下层斜槽从底孔中间向槽两侧依次插铣。

4 快进给铣槽的加工方法

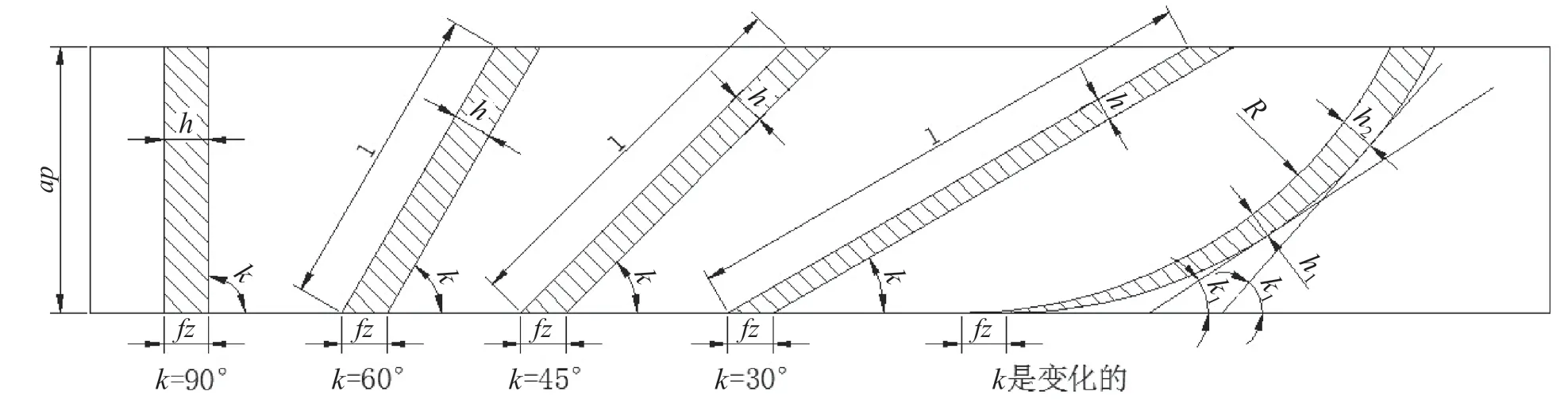

快进给形式的铣削加工方法指的是通过增加每齿的进给量的数值从而实现较快的加工速度一类切削模式,该加工模式通过减少切屑厚度来达到加快加工速度的目的,而减小刀具的主偏角是减薄加工金属屑的一般方式[4]。不同主偏角刀片切削截面如图3所示,切削厚度数值h如公式(1)所示。

式中:h为切削屑的厚度数值,fz为每齿的进给量数值,k为刀具的主偏角,切削屑的厚度数值通常随着刀具的主偏角减小而变薄。刀具的主偏角通常随着切削深度的降低而变小,采用减小切深的方法达到了减薄切屑的目的,为了实现补偿由于降低切削深度而产生的对材料去除率带来的负面影响,必须提升每齿的进给量[5]。

加工特点有3个。1)应用变薄切削屑模式的大进给量铣削加工模式可减小径向方面的切削力、有效延长刀具的使用寿命。2)快速进给铣削加工方式的主偏角较小,径向力小,轴向力相对较大,降低了机床振动的幅度,切削时更平稳。3)快进给铣削方式的每齿进给量可达常规方式的4~5倍。此方式能够降低切削热量,从而增加刀具使用寿命。

处理机匣铣槽的技术方案3:采用带弯头立式五轴加工中心设备螺旋铣高效铣技术方案,加工刀具:Φ6 mmR1快进给铣刀/Φ 6mmR3合金铣刀,切削参数:精铣转速S为1 200 r/min、进给F为300 mm/min、切深Ap为0.5 mm。

加工路线:上层斜槽粗铣内侧螺旋铣,单边留0.2 mm余量;上层斜槽螺旋铣精铣槽轮廓;下层斜槽粗铣内侧螺旋铣,单边留0.2 mm余量;下层斜面分层加工;下层斜槽螺旋铣精铣槽轮廓。

处理机匣铣槽的技术方案4:采用带弯头立式五轴加工中心设备快进给高效铣技术方案,加工刀具:Φ6 mmR1快进给铣刀/ Φ6 mmR1合金铣刀/Φ6 mmR3合金铣刀,切削参数:快进给转速S为1 600 r/min、进给F为300 mm/min、切深Ap为0.3 mm ;精铣转速S为1 200 r/min、进给F为300 mm/min、切深为Ap为0.5 mm。

图3 不同主偏角刀片切削截面示意图

加工路线:快进给铣刀上层斜槽分层铣削;上层斜槽精加工槽轮廓;快进给铣刀下层斜槽分层铣削;下层斜面分层加工;下层斜槽螺旋铣精铣槽轮廓。

5 处理机匣铣槽的技术方案验证

技术方案(1)迭代试验过程:弯头内侧螺旋线粗铣槽,刀具在槽出口处折断;降低进给后,刀具同样折断;修改程序深度,槽不开通,刀具加工4个槽后折断,单个槽加工时间90 min。

原因分析:1)出口处受力不均衡。2)进给速度过快。3)加工效率低。

改进方向:更换插铣刀具和路径。

技术方案(2)迭代试验过程:外层插铣方案,上层和下层铣平面和钻底孔加工时间1 656 min;上下层插铣单槽加工时间26 min,总加工时间10 764 min,消耗φ6 mm插铣刀100个和φ5 mm插铣刀30个;上下层精铣单槽加工时间8 min,总加工时间3 312 min,消耗Φ6 mmR1铣刀60个;插铣刀消耗量大。

原因分析:切削参数不合理。

阶段总结:插铣方案可以实现铣槽的快速加工,切削参数需要根据加工轨迹和零件结构进行优化调整。

技术方案(3)迭代试验过程:上层斜槽外侧螺旋线粗铣槽,采用Φ6 mmR1快进给铣刀,进给F为300 mm/min,转速S为1200 r/min,切深为0.3 mm,连续加工17槽后刀具折断,单个槽加工时间5 min,上层斜槽外侧加工总时间1 035 min;上层斜槽外侧螺旋线精铣槽,采用Φ6 mmR1合金铣刀,进给F为100 mm/min,转速S为1 600 r/min,连续加工6槽,单槽加工5 min,总时间为1 035 min;下层斜槽外侧螺旋线粗铣槽,采用Φ6 mmR1快进给铣刀,进给F为300 mm/min,转速S为1 200 r/min,切深为0.3mm,加工2槽后折断。

原因分析:槽太深,出口处受力不均衡,造成刀具折断。

改进方向:将螺旋铣方案改插铣方案。

技术方案(4)迭代试验过程:下层斜槽外侧插铣方式粗铣槽,预钻Φ6.5 mm孔,采用Φ6 mmR1快进给铣刀,进给F为60 mm/min,转速S为1 200 r/min,切宽1 mm,连续加工4槽,单槽加工时间11 min,总时间2 870 min;下层斜槽斜面铣槽,采用Φ6 mmR3球铣刀,进给F为150 mm/min,转速S为1 600 r/min,切深为0.3 mm,连续加工10槽,单槽加工时间15 min,总时间3 105 min;下层斜槽螺旋线精铣槽,采用Φ6mmR1合金铣刀,进给F为150 mm/min,转速S为1 600 r/min,切深0.3 mm,连续加工10槽,单槽加工时间3 min,总时间621 min。

通过上述技术方案的实施对比,加工时间由原来的432 h缩短到262.2 h,加工时间降低了39%,大大提高了加工效率。

6 结语

通过对处理机匣径向斜槽高效铣削加工技术的研究,螺旋铣、插铣、快进给铣削3种铣削方法都适用于处理机匣径向斜槽特征,但是各有侧重点,螺旋铣侧重于精加工、插铣和快进给铣削侧重于粗加工;对于深宽比较大的窄槽,螺旋铣由于刀具刚性不足,影响了刀具寿命和加工效率;快进给铣刀插铣方式对于弱刚性长悬伸刀具窄槽加工有较高的刀具寿命和加工效率;综合应用螺旋铣、插铣、快进给铣削等3种加工方法,实现了处理机匣径向斜槽高效铣削加工,为后续类似结构零件提高加工效率打下了坚实的基础。