模内切装置在模具水口料自动切除功能上的研究与应用

2021-06-06陈婵娟

摘要:通过对塑料件制造加工过程中水口料的切除现状进行分析,设计出一种模内切装置,实现塑料件加工制造过程中的水口料自动切除功能,该装置简化了塑料产品的成型制造过程,缩短了工期,同时保证产品质量达到客户的要求。

关键词:模内切;模具设计;水口料

中图分类号:TQ330.4+1 文献标识码:A 文章編号:1674-957X(2021)09-0117-02

0 引言

模具在汽车、能源、机械、电子、信息、航空航天工业和日常生活用品的生产中被广泛应用,而塑料模具占整个模具行业的30%左右,我国塑料模具无论是在数量上,还是在质量、技术和能力等方面都有了很大进步,但与国民经济发展的需求、世界先进水平相比,差距仍很大。一些大型、精密、复杂、长寿命的中高档塑料模具每年仍需大量进口,因此,需要在现研究水平的基础上,进一步加强对我国注塑模具设计、加工的创新,创造出更多的经济效益。

在塑料制造加工过程中,大多数塑料件成型后都有水口料,一般都采用人工完成水口料的切除,但由于每个人的手法不同,导致产品质量很难保证。当塑料件从中间圆孔进料时,塑料件的水口料没办法采用人工完成切除,只能用冲切模具冲切水口,但由于冲模刀口容易磨钝,频繁换刀浪费人力、物力、财力,而且冲切后的产品水口位周圈容易有毛丝,达不到质量要求。在现代化工业快速发展中,大多数企业感受到用工难的问题,因此很多企业都采用自动化生产加工,但由于塑料件的水口料需人工进行切除,所以塑料件的制造加工过程很难实现自动化。

因此如何实现塑料件水口料的自动切除,成为企业提高塑料件质量、解决用工难的问题,实现塑料件制造加工自动化的瓶颈。

1 模内切装置的特点

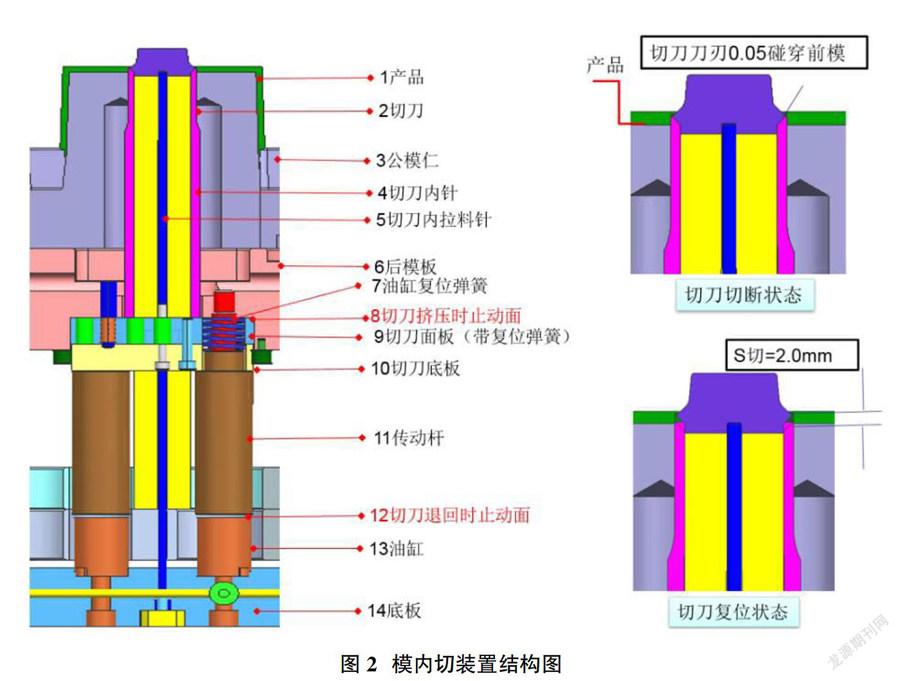

本文设计的模内切装置,可以在塑料制造加工过程中自动切除塑料件的水口料,使塑料件与水口料自动分离,从而实现塑料制造加工过程的自动化,并且可以很好的保证塑料件的质量,解决企业塑料件质量难保证,实现企业塑料制造加工过程的自动化。该装置的3D结构如图1所示。

2 模内切装置的工作原理

模具正确安装后,经过保压后,在冷却前,启动高压油路,高压油路推动油缸13向上运动,油缸通过11传动杆推动切刀底板10和切刀面板9向上做整体运动,当切刀面板运动到所设计好的止动面8后停下,此时切刀2顶面0.05mm的平位刚好与后模碰穿,使产品与浇口、流道分离,从而实现模内把浇口、流道切断的功能。水口切断后,通过切刀面板中的复位弹簧提前让油缸的柱塞回位,保证切刀在回退的过程中不受油缸柱塞的阻力,使包括切刀面板、切刀底板和传动杆在内的装置主体整个复位,到达止动面12时,停止运动,准备下一次产品成型。(图2)

3 相关模具零件制造要求

①为了保证装置的正常运转,装置所安装的模具的各模板,必须保证加工的平整性,特别是切刀过孔,油路封堵以及油缸的安装槽和孔。

②为避免孔正面切断点口部锋利,和轻微毛刺,所安装的模具公模内侧应根据成型产品尺寸适当进行单边减胶,为保证水口料的自动剪切顺利和产品的外观质量,建议母模仁分型面为从产品R角下来适当尺寸。

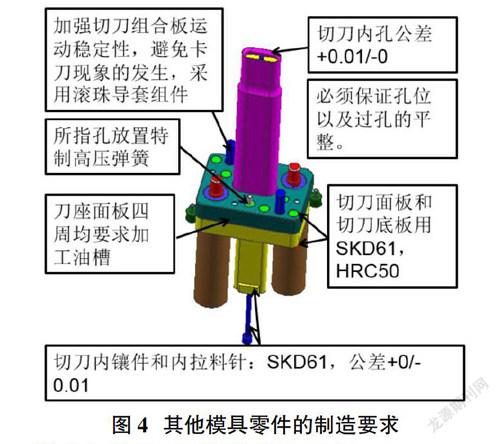

4 模内切装置各零件制造要求

①考虑到模具零件有膨胀系数,切刀内镶件4周和切刀内孔应留有约0.015mm间隙,公差为+0/-0.02。

②为预防放电后火花纹与切刀不能完全碰穿,导致出现多余的毛边,切刀与前模镶件碰穿范围必须选择研磨CNC精铣,尽量避免EDM放电。

③为了确保切刀工作时不会形成毛边和卡刀的现象,模仁上的切刀孔直径应比切刀外径大约0.03mm。

④模仁上圆孔安装切刀,圆孔尺寸公差应为+0.005/-0,切刀安装孔线割时应采用割一修三的方式。

⑤公模板上导柱安装孔加工时,应和切刀面板用工艺螺丝装一起同步加工,以保证位置精度。孔径加工公差(+0.01/-0.00),孔径应用塞规检测加工精度。

⑥其他模具零件的制造要求见图4。

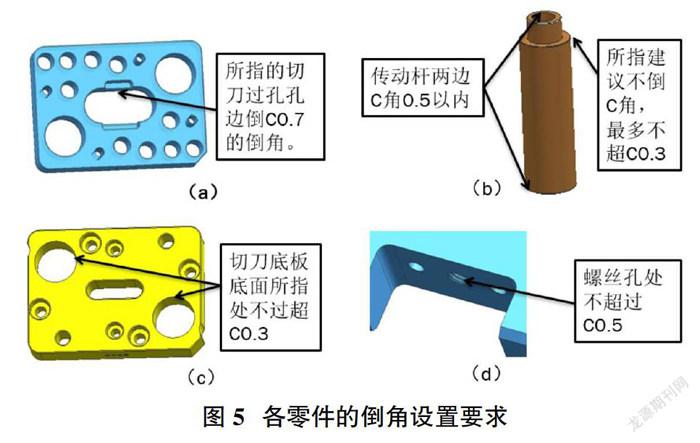

5 模内切装置各零件的倒角要求

①避免和切刀挂台干涉,切刀过孔孔边倒C0.7mm的倒角,见图5(a)。

②传动杆两边C角0.5mm以内,传动杆中间处最好不倒C角,最多不超C0.3mm,见图5(b)。

③切刀底板底面所指处最好不倒C角,最多不超C0.3,见图5(c)。

④模内自动化控制系统高压液压油进油孔口部攻M10牙15深(普通的M10螺纹孔),安装过滤件,孔边倒C角不能大于C0.5,否则容易漏油,最好是别倒C角,见图5(d)。

⑤为避免漏油,螺丝过孔,孔边上下不可倒角。

6 结束语

由于模具设计的灵活和多样性,在实际的模具设计与成型过程中,一定要考虑到自身特定的加工工艺环境,根据这些加工特点取长补短确定模具结构,并根据实际模具使用情况,不断完善简化它,使装置越做成型质量和成型效率越高。

本装置的研制解决了一些需要从中间圆孔进料的塑料制品加工难的问题,同时也解决了塑料件质量难保证的问题,实现了塑料制造加工的自动化,提高了企业的经济效益,解决了企业用工难的问题,促进塑料模具产业的快速发展。

参考文献:

[1]冯清梅,孙高钢.现代设计手段在塑料模具设计中的应用[J].黑龙江科学,2020.

[2]徐石交.塑料模具设计中的问题以及优化策略[J].内燃机与配件,2019.

[3]闫闵,宋杰,狄金叶,赵佳峰.塑料模具设计问题及改进思考[J].湖北农机化,2019.

[4]塑料模具设计手册编写组.塑料模具设计手册[M].北京:机械工业出版社,2002.

基金项目:郴州市科技局科技创新能力培育计划“模内切的研制与应用”(ZDYF2020209);湖南省教育厅科技处项目“快速成型技术在工艺产品研发与制造中的应用研究——以万能商品价格牌产品的结构设计与3D打印为例”(20C0262)。

作者简介:陈婵娟(1981-),女,湖南郴州人,教务处副处长,工程硕士,研究方向为模具设计与制造。